草甘膦盐类水剂生产系统和方法与流程

本发明涉及农药,特别是指一种草甘膦盐类水剂生产系统和方法。

背景技术:

1、草甘膦水剂是目前使用量最大的除草剂之一,是一种植物内吸性传导性灭生性的苗后茎叶除草剂,用于旱地除草。全球草甘膦原药产能约为110万吨,草甘膦原药不溶于水,需要先与相应的碱中和成盐再加工制备各种草甘膦水溶性盐类使用。草甘膦水溶性盐类主要包括草甘膦铵盐、异丙胺盐、二甲胺盐、乙醇胺盐和钾盐等等。

2、长期以来草甘膦水剂生产都是间歇式生产,其生产设备由多套独立成盐反应釜组成,每套成盐反应釜都配有草甘膦原药投料斗、加水装置、碱液加入装置、助剂加入装置、过滤装置、成品贮罐以及尾气吸收装置等设备。生产时,将定量的草甘膦原药投入到成盐反应釜,再投入定量的水和碱,碱与甘膦原药在成盐反应釜内进行酸碱中和反应,再投入定量的助剂等制成草甘膦水剂。这种生产方式中,物料需要在成盐反应釜内滞留1~3小时后,才能排空成盐反应釜,进行下一批次的生产,如此进行间歇式生产。

3、由上述可知,草甘膦水剂的间歇式生产方式,导致草甘膦水剂产能的大小,取决于成盐反应釜套数的多少和成盐反应釜体积的大小,要增加或扩大产能只能增加成盐反应釜的套数或者放大成盐反应釜的体积。对于客户大的订单比如3000kl或5000kl的订单,要求在很短的时间内以大包装的规格交货,现有设备和生产工艺很难满足要求。另外,成盐反应釜每批需要清空,清洁或者降温等还原操作,不仅进一步降低了生产效率,还存在能耗损失较大等缺陷。

4、中国专利文献cn109221243a公开了一种草甘膦液体制剂连续化生产工艺。草甘膦原粉、碱液、水按摩尔比1:0.9~2:4~20的比例连续进入中间罐,水通过流量计连续进入中间罐,碱液通过流量计连续进入中间罐,草甘膦通过螺旋输送减量称重连续进入中间罐;在中间罐预反应后输送进入管道静态混合器进行连续反应,得到酸碱反应液,以实现连续化生产。但是,经过实际试验,其存在以下问题:

5、1、cn109221243a中的连续化生产,关键是草甘膦原药、水、碱液的精确控制连续投入,事实证明草甘膦原药连续投入很难做到像水或碱液那样通过流量计控制那么精准,因为草甘膦原药为固体粉末,其粒径大小和堆积密度不全相同,难以实现草甘膦原药的连续精准给料,使得cn109221243a中草甘膦原粉、碱液、水按摩尔比1:0.9~2:4~20的比例精确连续进入中间罐难以实现。

6、cn109221243a在中间罐内进行草甘膦原药与碱液的预反应,反应会放热,当加入的碱液为氨气或胺气的溶液时,未完全反应的氨气或胺气会挥发一部分,中间罐的热水汽以及挥发的氨气或胺气进入草甘膦原药给料装置,会导致草甘膦原药在给料装置内板结,出现堵塞和流动不畅的情况,使得草甘膦原药连续投入更难准确。

7、由于草甘膦原药无法精确控制投入,物料的配比失衡,对于产品的品质和生产成本很难精准控制,出现产品含量过低等缺陷,因此cn109221243a的连续法生产很难实现。

8、2、间歇式生产方式中,成盐反应釜中,液碱管插入液面以下1.0~1.5米,以液封的方式防止氨气或胺气溢出,即使如此,也还会有未完全反应的氨气或胺气溢出的现象。而cn109221243a在中间罐内加碱液进行预反应,中间罐就类似于间歇法生产装置的成盐反应釜,中间罐的底料为200kg,液封液位远低于间歇式生产方式的液封液位,氨气或胺气将很容易溢出,给尾气吸收造成很大的困难。

9、3、cn109221243a中草甘膦原药加入速度为200~1000kg/h,比现有的间歇法生产单个103容量的成盐反应釜产能还低,没有工业化生产实用价值。

技术实现思路

1、为解决现有技术的缺陷,本发明提供一种草甘膦盐类水剂生产系统和方法,实现了草甘膦盐类水剂的连续化生产,极大地提高了产能。

2、本发明提供技术方案如下:

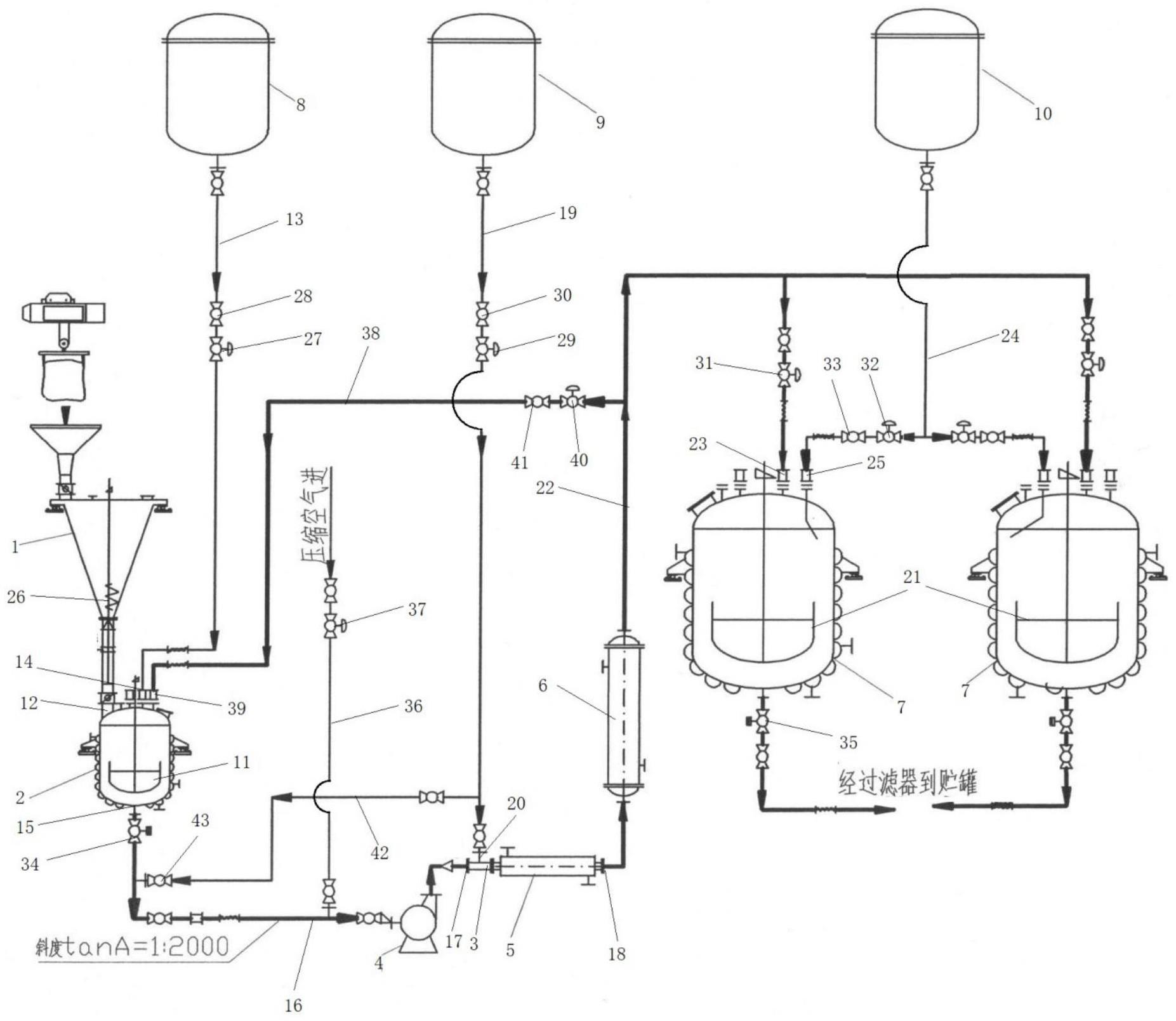

3、一种草甘膦盐类水剂生产系统,包括原药投料斗、混合釜、管式反应器、物料输送泵、冷却装置、受料釜、水贮罐、碱液贮罐和助剂贮罐,其中:

4、所述混合釜内设置有混合釜搅拌器,所述原药投料斗与所述混合釜的原药入口连接,所述水贮罐通过加水管道与所述混合釜的进水口连接;所述混合釜的出料口通过固液混合料浆输送管道与所述管式反应器的料浆入口连接,所述碱液贮罐通过碱液管道与所述管式反应器的碱液入口连接;

5、所述受料釜的数量为至少两个,每个受料釜内均设置有受料釜搅拌器,所述管式反应器的反应液出口通过反应液输送管道分别与各个受料釜的反应液入口并联连接,所述助剂贮罐通过助剂管道分别与各个受料釜的助剂入口并联连接;

6、所述物料输送泵设置在所述固液混合料浆输送管道上或所述反应液输送管道上,所述冷却装置设置在所述管式反应器上和/或所述反应液输送管道上;

7、所述原药投料斗上设置有下料装置和计量装置,所述加水管道上设置有水进料阀和水流量计,所述碱液管道上设置有碱液进料阀和碱液流量计,所述反应液输送管道上为每个受料釜均设置有反应液进料阀,所述助剂管道上为每个受料釜均设置有助剂进料阀和助剂流量计,所述混合釜的出料口设置有出料口控制阀。

8、进一步的,所述固液混合料浆输送管道上连接有压缩空气管道,所述压缩空气管道与气源连接,所述压缩空气管道上设置有空气控制阀。

9、进一步的,所述碱液管道通过碱液支管与所述固液混合料浆输送管道连接,所述碱液支管上设置有支管碱液阀。

10、进一步的,所述物料输送泵设置在所述固液混合料浆输送管道上并且靠近所述管式反应器一侧,所述碱液支管与所述固液混合料浆输送管道的连接处靠近所述混合釜一侧,所述压缩空气管道与所述固液混合料浆输送管道的连接处位于所述物料输送泵之前。

11、进一步的,所述固液混合料浆输送管道按照固液混合料浆的输送方向采用一定的坡度向下倾斜。

12、进一步的,所述反应液输送管道通过回液管道与所述混合釜的回液口连接,所述回液管道上设置有回液阀和回液流量计。

13、进一步的,所述回液管道与所述反应液输送管道的连接处位于所述冷却装置之后。

14、进一步的,所述冷却装置包括冷却器,所述冷却器设置在所述反应液输送管道上,所述管式反应器的反应液出口通过反应液输送管道的一段与所述冷却器的反应液入口连接,所述冷却器的反应液出口通过反应液输送管道的另一段分别与各个受料釜的反应液入口并联连接。

15、进一步的,所述冷却装置包括冷却套管,所述冷却套管套在所述管式反应器外部,所述冷却套管上开设有冷却液入口和冷却液出口。

16、进一步的,所述管式反应器包括管状壳体,所述管状壳体内设置有混合部件单元,所述料浆入口和反应液出口分别设置在所述管状壳体的两端,所述管式反应器的碱液入口位于所述管状壳体上靠近所述料浆入口的一侧。

17、进一步的,所述碱液管道末端通过所述碱液入口插入所述管状壳体内部,所述碱液管道末端的碱液流出方向与所述管状壳体内部的固液混合料浆的输送方向相反。

18、进一步的,所述碱液管道末端具有斜切口,所述斜切口的朝向与所述固液混合料浆的输送方向相反;

19、或者,所述碱液管道末端向与所述固液混合料浆的输送方向相反的方向弯折。

20、进一步的,所述混合部件单元包括外部动力源驱动式混合装置、流体推动式混合装置和固定式混合装置中的一种或多种。

21、进一步的,所述外部动力源驱动式混合装置包括搅拌桨叶,所述搅拌桨叶在所述管状壳体内部轴向或立式安装,所述搅拌桨叶与所述管状壳体外部的外部动力源连接;

22、所述流体推动式混合装置包括转动螺旋桨叶,所述转动螺旋桨叶通过转动轴承和支撑架安装在所述管状壳体内部,所述转动螺旋桨叶按照正旋转和反旋转交替的方式安装;

23、所述固定式混合装置包括固定螺旋片,所述固定螺旋片固定安装在所述管状壳体内部,所述固定螺旋片按照左旋和右旋交替的方式安装。

24、一种草甘膦盐类水剂生产系统的生产方法,所述方法包括:

25、s1:按照草甘膦盐类水剂成品的要求计算草甘膦原药和水的用量比例,开启原药投料斗和水进料阀,将原药投料斗内的草甘膦原药和水贮罐内的水按照与计算的用量比例对应的加入速度分别持续加入到所述混合釜内;开启所述混合釜搅拌器,在搅拌的作用下形成固液混合料浆;

26、s2:当所述混合釜内的固液混合料浆积累到最小设定量时,开启所述出料口控制阀、所述物料输送泵和其中一个空闲的受料釜的反应液进料阀,通过所述物料输送泵将所述固液混合料浆输送到所述管式反应器内;

27、同时,开启所述碱液进料阀,将所述碱液贮罐内的碱液按照设定的加入速度持续加入到所述管式反应器内,所述固液混合料浆与所述碱液在所述管式反应器内发生反应生成反应液;

28、s3:开启冷却装置,将所述反应液冷却到设定温度后输送入开启所述反应液进料阀的受料釜内;

29、s4:开启所述受料釜搅拌器,使得反应液在所述受料釜内完全反应和混合均匀;

30、s5:当设定的本批次的草甘膦原药、水和碱液均使用完毕后,关闭原药投料斗、水进料阀和碱液进料阀,通过所述物料输送泵将所述混合釜、固液混合料浆输送管道、管式反应器和反应液输送管道内可输送的物料均输送入所述受料釜内;关闭开启的反应液进料阀,开启剩余的一个空闲的受料釜的反应液进料阀,进行下一批次的生产;

31、同时,开启本批次使用的受料釜对应的所述助剂进料阀,将设定量的助剂加入到所述受料釜内,待搅拌均匀且取样分析合格后将成品转移。

32、进一步的,当所述固液混合料浆输送管道上连接有压缩空气管道时,所述s5包括:

33、当设定的本批次的草甘膦原药、水和碱液均使用完毕后,关闭原药投料斗、水进料阀和碱液进料阀,通过所述物料输送泵将所述混合釜、固液混合料浆输送管道、管式反应器和反应液输送管道内可输送的物料均输送入所述受料釜内;关闭所述出料口控制阀,开启所述空气控制阀,通过压缩空气将所述固液混合料浆输送管道、管式反应器和反应液输送管道内残余的物料吹到所述受料釜内;关闭开启的反应液进料阀,开启剩余的一个空闲的受料釜的反应液进料阀,进行下一批次的生产;

34、同时,开启本批次使用的受料釜对应的所述助剂进料阀,将设定量的助剂加入到所述受料釜内,待搅拌均匀且取样分析合格后将得到的草甘膦盐类水剂成品转移。

35、进一步的,当所述反应液输送管道通过回液管道与所述混合釜的回液口连接时,所述s2还包括:

36、若所述草甘膦原药和水的用量比例使得所述固液混合料浆的固液比大于设定比值时,开启所述回液阀,将所述反应液输送管道内的反应液按照设定流量回流到所述混合釜内。

37、进一步的,所述固液混合料浆的最小设定量为保证所述物料输送泵正常输送过程中不出现空转的最小量。

38、本发明具有以下有益效果:

39、1、本发明在混合釜内将草甘膦原药和水混合得到固液混合料浆,然后通过物料输送泵输送到管式反应器内与碱液反应得到反应液,最后输送到受料釜内实现一个批次的完全反应并添加助剂,通过混合釜、输送泵输送、管式反应器以及多个受料釜的交替使用,实现了混合釜的连续化生产。本发明使得草甘膦盐类水剂的产能实现了极大的突破,其产量不再受现有的成盐釜容量的限制,而是由物料输送泵的流量决定了生产的产能,即物料输送泵输出流量有多大产能就有多大。当需要扩大产能时,只需要增加物料输送泵的流量即可,而无需增加成盐釜的数量,彻底改变了原有的生产模式,一套生产系统不仅能满足现有的多套独立成盐釜的产能,而且还能满足大订单很短时间内的交货要求,运行成本低。

40、2、草甘膦原药与碱液的中和反应在管式反应器内,管式反应器是密封的,且进出口连接有密封的管道,管式反应器内的液体和管道内的液体相当于液封,这样使得液封的液位很高,草甘膦酸与碱类物质反应充分,没有胺或氨的气味溢出,避免了尾气吸收的问题,改善了生产环境,安全、环保。

41、3、在一个投料批次内,从投料到成品产出均为自动化控制连续进行,设置两个受料釜用于批次切换,对每个批次的投入和产出以及产品的品质进行了精准控制,充分保证了产品质量。

- 还没有人留言评论。精彩留言会获得点赞!