一种低硼含量烧结钕铁硼的制造方法与流程

本发明涉及钕铁硼制造领域,具体涉及一种低硼含量烧结钕铁硼的制造方法。

背景技术:

1、钕铁硼磁铁,是由钕、铁、硼形成的四方晶系晶体,钕铁硼分为烧结钕铁硼和粘结钕铁硼两种,粘结钕铁硼各个方向都有磁性,耐腐蚀,而烧结钕铁硼因易腐蚀,表面需镀层,一般有镀锌、镍、环保锌、环保镍、镍铜镍、环保镍铜镍等,而烧结钕铁硼一般分轴向充磁与径向充磁,根据所需要的工作面来定,烧结钕铁硼永磁材料具有优异的磁性能,钕铁硼磁铁广泛应用于电子、电力机械、医疗器械、玩具、包装、五金机械、航天航空等领域,较常见的有永磁电机、扬声器、磁选机、计算机磁盘驱动器、磁共振成像设备仪表等。

2、目前低硼含量烧结钕铁硼的制造流程,是先确定烧结钕铁硼的材料配比,然后通过熔炼浇筑冷却甩带片进行破碎,再经过氢碎甩带片,获得粗粉,然后将粗粉气流磨,获得细粉,再将细粉成型并压成生坯,然后将生坯进行烧结获得毛坯,随后测试毛坯磁性能并通过性能数据反馈优化以上工艺,最终获得烧结钕铁硼磁钢。

3、但是上述的低硼含量烧结钕铁硼生产过程中,会将融化的钕铁硼进行浇筑冷却成甩带片,将钕铁硼加工成甩带片,是为了更好的对钕铁硼甩带片进行后续的加工,就需要对冷却后的钕铁硼甩带片进行破碎,但是现有的钕铁硼甩带片破碎设备对甩带片进行破碎加工后,需要对甩带碎片进行下料,但是对甩带碎片下料的过程中,通常是使用人工对料桶内部的甩带碎片进行清除,由于甩带碎片的生产量较大,再加上料桶内部空间小,从而导致对甩带碎片的下料效率较为缓慢,并且无法对破碎后的甩带碎片进行自动高效下料,同时影响对低硼含量烧结钕铁硼的生产效率。

技术实现思路

1、本发明的目的在于提供一种低硼含量烧结钕铁硼的制造方法,解决以下技术问题:不便于对破碎后的甩带碎片进行自动下料。

2、本发明的目的可以通过以下技术方案实现:一种低硼含量烧结钕铁硼的制造方法,包括甩带片破碎步骤,该步骤具体包括支撑装置和切割装置,所述切割装置活动安装在支撑装置的上部外表面,还包括收集装置和收集装置,所述收集装置转动安装在收集装置顶端内部;

3、所述支撑装置的内部包括驱动电机和传动轴,所述驱动电机的一端外表面啮合连接有驱动电机,所述收集装置的内部设置有传动轴,所述传动轴的中部外表面和传动轴的上部外表面均固定安装有斜齿轮,所述驱动电机通过驱动电机与传动轴的一端转动连接;

4、所述收集装置的内部设置有集料桶,所述集料桶的内表面滑动卡接有限位环,所述集料桶的内部顶端固定安装有环形齿轨,所述集料桶的外表面转动连接有封堵板,所述集料桶的外表面且位于封堵板的外围焊接有限位架,所述封堵板的底端设置有封堵板,所述限位架的两侧均固定连接有第一复位弹簧,所述第一复位弹簧的底端固定连接有齿带;

5、所述传动轴的底端均匀焊接有传动轴,所述传动轴的一端转动安装有传动齿轮,所述传动齿轮的一端转动安装有压块,所述压块的一端内表面以及传动齿轮的一端外表面分别均匀设置有凸块;

6、所述传动轴的底端外表面焊接有翻料板,所述翻料板的侧面转动安装有翻转板。

7、所述支撑装置的内部固定安装有支撑架,所述支撑架的顶部设置有料斗,所述料斗的底端固定连接有裁剪底板,所述裁剪底板的侧面上部固定连接有第一限位框架,所述第一限位框架的侧面均匀设置有限位杆;

8、所述限位杆的外表面套接有第一涨紧弹簧,所述限位杆的外表面且位于第一涨紧弹簧的边缘均匀对称滑动安装有磨刀板。

9、所述传动轴的两端外表面均设置有转盘,所述转盘的侧面中心边缘对称设置有限位柱,所述传动轴的两端面均焊接有传动链轮;

10、所述支撑架的上部两侧且位于转盘的边缘均转动安装有三角板,所述三角板的侧面边缘开设有限位滑槽。

11、所述切割装置的内部固定安装有第二限位框架,所述第二限位框架的一端面上部均匀设置有破碎竖刀,所述第二限位框架的一端面且位于破碎竖刀的底部均匀设置有破碎横刀,所述第二限位框架的两侧中心边缘均设置有拨板,所述第二限位框架的两侧且位于拨板的边缘均设置有卡接柱。

12、所述裁剪底板的上表面开设有与破碎竖刀和破碎横刀对应的刀槽,所述限位环的外表面均匀设置有限位块,所述限位块的底部固定连接有第二复位弹簧,所述集料桶的内表面均匀开设有限位滑槽,所述传动轴通过斜齿轮与传动轴转动连接。

13、所述转盘通过限位柱与三角板的外表面活动接触,所述转盘通过限位柱与第二限位框架侧面的拨板活动接触,所述三角板通过限位滑槽与卡接柱的外表面滑动卡接,所述料斗的底端贯通与第一限位框架和裁剪底板之间的间隙对齐,所述破碎竖刀与磨刀板之间的间隙对齐,所述凸块滑动卡接在传动齿轮的一端外表面,所述凸块的底端设置有第二涨紧弹簧。

14、所述传动齿轮的一端与环形齿轨的底面啮合连接,所述压块的一端底部与限位环的上表面活动抵触,所述封堵板的底端通过封堵板与齿带内表面啮合连接,所述齿带的顶端与支撑架外表面限位块的顶面固定连接,所述翻料板的侧面均匀设置有锥形凸起,所述集料桶的内部底端中心设置有锥形凸台,所述翻料板的一面呈斜向设置,所述翻转板的材质为轻质金属。

15、一种低硼含量烧结钕铁硼的制造方法的控制方法,包括以下控制方法:

16、s1、先将钕铁硼甩带片放置在料斗的内部,同时控制驱动电机转动运行,从而带动切割装置循环往复运行,从而使得切割装置内部的破碎竖刀和破碎横刀对下降的钕铁硼甩带片进行裁切破碎;

17、s2、破碎后的钕铁硼甩带片会下落到收集装置的内部,而收集装置在传动轴的带动下同步转动运行,从而对下落到集料桶内部的甩带碎片进行搅拌,直至完成对钕铁硼甩带片的破碎加工;

18、s3、然后启动驱动电机反向转动,从而同步控制收集装置在收集装置的内部进行反向转动运行,同时收集装置会带动压块与限位环分离,而限位环会在第一复位弹簧和第二涨紧弹簧的弹力作用下,使得限位环上升,同时齿带会带动封堵板向外翻转,与此同时传动轴会带动翻料板反向转动,从而将集料桶内部的甩带碎片输送到集料桶的边缘,直至经过封堵板时排出集料桶的内部即可;

19、s4、然后控制驱动电机正向运行,控制封堵板复位翻转,从而继续对钕铁硼甩带片进行破碎加工。

20、本发明的有益效果:

21、(1)本发明通过通过控制驱动电机的转动运行,能够控制收集装置同步进行正反转动运行,而收集装置正向转动能够对下落到集料桶内部的甩带碎片进行推动,从而防止甩带碎片集中堆积在集料桶局部位置,在完成对甩带碎片的生产后,就需要对集料桶内部收集的甩带碎片进行清理,控制驱动电机反向转动运行,从而带动收集装置反向转动运行,与此同时收集装置会带动封堵板向外翻转,而且翻料板会将甩带碎片推送到封堵板边缘,使得甩带碎片在翻料板的推动下排出集料桶即可,从而实现对甩带碎片的自动下料。

22、(2)本发明通过在第二限位框架一端设置破碎竖刀和破碎横刀,能够在第二限位框架的循环往复运行时,对钕铁硼甩带片进行机械破碎,由于破碎竖刀和破碎横刀之间设置的间距相等,所以能够对钕铁硼甩带片进行均匀破碎加工,从而使得尺寸均匀的甩带碎片进行后序粉末加工时,能够被均匀加工成粉末,同时提高甩带碎片粉末化的效率。

23、(3)本发明通过在裁剪底板的侧面设置磨刀板,能够在破碎竖刀往复滑动的同时,对破碎竖刀起到打磨的作用,从而保证破碎竖刀的锋利程度,而且能够保证对钕铁硼甩带片破碎裁切的效果。

24、附图说明

25、下面结合附图对本发明作进一步的说明。

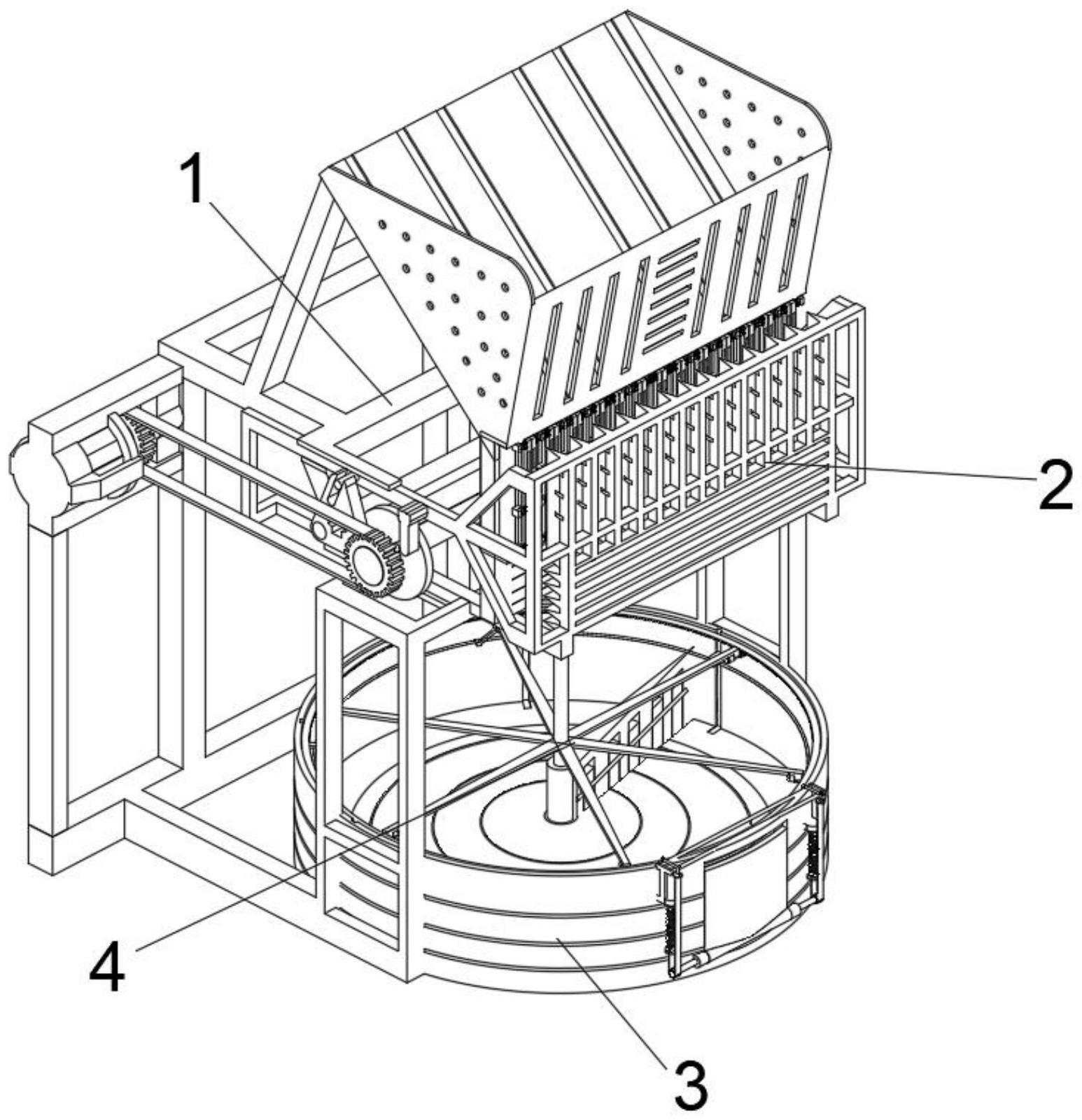

26、图1为主体立体结构示意图;

27、图2为支撑装置剖切结构示意图;

28、图3为图2局部a处局部放大结构示意图;

29、图4为图2局部b处局部放大示意图;

30、图5为切割装置结构示意图;

31、图6为收集装置结构示意图;

32、图7为搅拌装置结构示意图;

33、图8为图7局部c处剖切放大示意图。

- 还没有人留言评论。精彩留言会获得点赞!