一种CoMo复合材料及其制备方法和应用

本发明涉及催化剂,尤其涉及一种como复合材料及其制备方法和应用。

背景技术:

1、由煤、生物质、天然气等经由合成气转化制备乙醇和高级醇是现有技术中一个很重要的研究课题。乙醇和高级醇在化学与化工领域都是重要的原料与化学中间体,被广泛应用于各个领域。随着我国精细化工行业的快速发展,国内高级醇市场年均需求量日益增大。因此,将煤炭、生物质等资源经由合成气转化为乙醇和高级醇具有重要意义。

2、长期以来,合成气制醇反应存在着反应强放热,产物多而复杂等问题。根据合成气转化制备c2+醇的反应机理,如何控制co的解离吸附、co非解离吸附间的协调以促进碳链增长活性中心与羰基插入活性中心催化中的协同,如何协调co的解离吸附、co非解离吸附、h2吸附活性中心三者间的的竞争是研究合成气转化制备c2+醇催化剂的重点。

3、单独的co催化合成气转化,由于催化剂中缺少非解离吸附,主要生成烃类产物,产物中醇的选择性很低。由于co分子在pd、cu和co2c、mo2c等表面发生非解离吸附,因此通过构筑多活性中心催化剂体系能够有效地提高醇产物的选择性。但高级醇的生成需要各个活性位点间的紧密联系,所以如何构筑具有co的解离吸附、co非解离吸附、h2吸附活性中心多活性位点互相协同的催化剂是当今研究的一大难点。

4、水滑石,又称层状双金属氢氧化物(layerd double hydroxides英文简称ldhs),是一种层状阴离子插层材料,其中半径相近的二价金属离子与三价金属离子位于层板上,而阴离子居于层板之间以维持电中性。ldhs具有层板元素的可调变性、热不稳定性(高温焙烧可分解)以及层间阴离子可交换等特性。特别地,ldhs层板具有晶格定位效应,两种价态的金属原子相互隔离并稳定存在,因此,经由层板含活性金属的ldhs前驱体获取高分散、高稳定催化剂应是一条有效途径。早期研究表明(d’espinose,et al,j.am.chem.soc.1995,117:11471),当γ-a12o3与一些二价金属阳离子(诸如ni2+和co2+)共存于偏碱性的溶液中(7.0<ph<8.2)时,这些阳离子会诱导γ-a12o3表面发生溶解产生al3+,进而与al3+在γ-a12o3表面发生共沉淀反应生成水滑石微晶。之后,大量研究尝试了先在载体表面原位合成水滑石前驱体再经高温焙烧获取催化剂的制备路线,探索了一系列行之有效的制备工艺并获得了一系列高分散负载型催化剂。

5、cn 106000410 b公开了一种合成气制乙醇和高级醇的稳定分散como复合材料,属于催化剂技术领域。催化剂包括稳定分散的co基金属中心和载体;co基金属中心表示为co-m,其中m为ga、sn或in;所述载体为水滑石前体法制得的复合氧化物/γ-al2o3载体,虽然反应15h性能稳定时,co转化率可达43.5%,总醇选择性达59.0%,其中约92%的醇产物为乙醇和高级醇,但是所述催化剂结构稳定时长仅能达到100h以上,还是无法满足工业化生产需要长周期运转的要求。

6、cn 105903472 b公布了一种均匀分布的cocu催化剂,催化剂包括cocu金属中心和载体;cocu金属中心表示为cocu(富集)或cocu(富集),其中cocu(富集)表示cu中心有一定的表面富集的行为,cocu(不富集)cu中心不存在表面富集的行为;所述载体为水滑石前体法制得的znal复合氧化物载体。本发明得到的均匀分布cocu催化剂,cu和co以原子级别相互作用,在温和的反应条件下催化合成气转化,可达到的最优催化性能为:co转化率可达31.8%,总醇选择性达48.8%,其中约94.4%的醇产物为乙醇和高级醇,但是只有约30.8%的醇产物为c5以上的长链醇,而长链醇的占比在工业中的贡献较短链醇更为重要,因此此方案中的催化剂仍不满足目前的生产催化需求。

7、基于上述情况,现有技术中仍存在催化剂使用周期短,在催化合成气转化制备乙醇和高级醇选择性尤其是制备c5以上的高级醇的选择性低,反应温度条件高等亟待解决的技术问题。

技术实现思路

1、为解决上述存在的技术问题,在不破坏como复合材料表面co解离吸附与co非解离吸附间的平衡的同时增加como复合材料表面的羰基插入位点,即本发明提供一种como复合材料,所述como复合材料包括co基金属中心、mo基金属中心和载体,所述co基金属中心为cox1gax2cx3颗粒,所述mo基金属中心为moy1cy2颗粒,所述como复合材料在衍射角2θ为42.70±0.30°位置处显示出cox1gax2cx3颗粒的111特征峰,在衍射角2θ为29.40±0.30°位置处显示出moy1cy2颗粒的111特征峰,所述载体为复合氧化物ldo@γ-al2o3载体,复合氧化物ldo负载在γ-al2o3的表面,所述como复合材料的比表面积为170-250m2/g,在co吸附饱和的红外吸附图中,羰基吸附位点在como复合材料中的占比为35-50%,

2、其中,cox1gax2cx3颗粒中x1的范围为2-4,x2的范围为0.5-2,x的范围为0.5-1,moy1cy2颗粒中y1的范围为1-3,y2的范围为0.5-2,复合氧化物包括zno、ga2o3、al2o3。

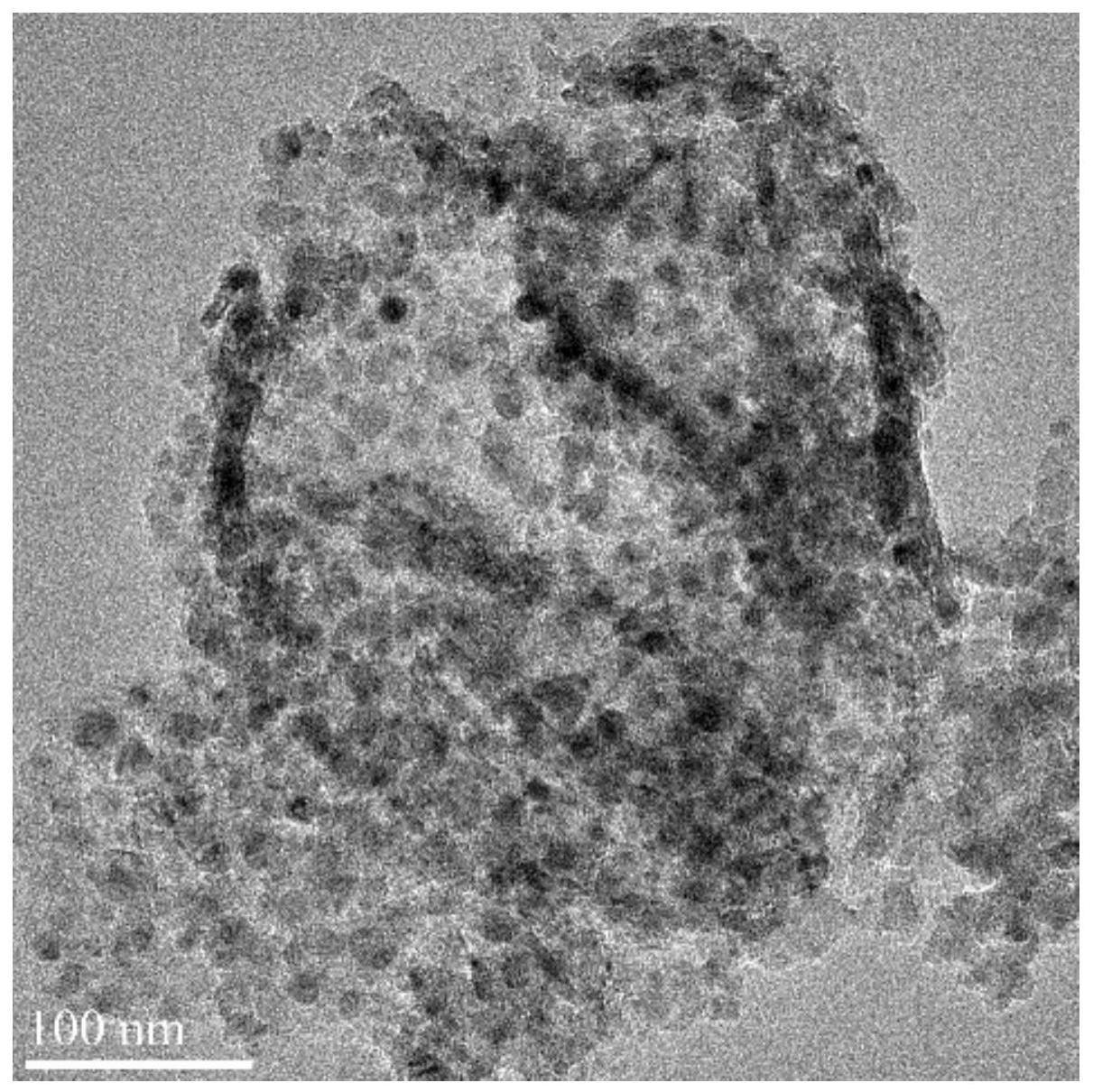

3、进一步地,所述co基金属中心和mo基金属中心稳定均匀分布在载体表面或孔道内,所述cox1gax2cx3颗粒的晶面间距为0.211±0.01nm,所述moy1cy2颗粒的晶面间距为0.246±0.01nm。

4、进一步地,以como复合材料整体质量百分数计,co元素在所述como复合材料的负载量为1-2wt%,mo元素在所述como复合材料的负载量为0.1-1wt%。

5、进一步地,所述como复合材料的粒径范围为6-13nm,所述cox1gax2cx3颗粒的粒径范围为9-13nm,所述moy1cy2颗粒的粒径范围为6-10nm,

6、其中,以como复合材料颗粒的数量计,粒径范围为6-7nm(不含7nm)的como复合材料颗粒数占como复合材料的1-2%,粒径范围为7-8nm(不含8nm)的como复合材料颗粒数占como复合材料的9-12%,粒径范围为8-9nm(不含9nm)的como复合材料颗粒数占como复合材料的31-41%,粒径范围为9-10nm(不含10nm)的como复合材料颗粒数占como复合材料的24-26%,粒径范围为10-11nm(不含11nm)的como复合材料颗粒数占como复合材料的11-12%,粒径范围为11-12nm(不含12nm)的como复合材料颗粒数占como复合材料的5-8%,粒径范围为12-13nm的como复合材料颗粒数占como复合材料的1-3%。

7、进一步地,所述cox1gax2cx3颗粒中x1为3,x2为1,x3为0.5,moy1cy2颗粒中y1为2,y2为1,即所述cox1gax2cx3颗粒为co3ga1c0.5颗粒,所述moy1cy2颗粒为mo2c1颗粒,所述como复合材料为mo2c1-co3ga1c0.5/zngaal-ldo@γ-al2o3。

8、本发明还提供一种como复合材料的制备方法,包括如下步骤:

9、s1、制备碳酸根水滑石前体:以γ-al2o3作为al源,用尿素法在γ-al2o3的表面或孔道内原位生长cozngaal-ldhs,得到cozngaal-co32--ldhs@γ-al2o3,即碳酸根水滑石前体;

10、s2、制备钼酸根水滑石前体:将s1中得到的碳酸根水滑石前体用焙烧复原法制备cozngaal-moo42--ldhs@γ-al2o3,即钼酸根水滑石前体;

11、s3、制备como复合材料:将s2中得到的钼酸根水滑石前体先后置于h2气氛和co气氛中进行还原及原位碳化,得到moy1cy2-cox1gax2cx3/zngaal-ldo@γ-al2o3,即所述como复合材料。

12、进一步地,所述s1中的尿素法包括如下步骤:

13、s1-1、在去离子水中加入混合硝酸盐溶液及尿素形成混合溶液a,所述混合硝酸盐溶液中金属离子总浓度范围为0.5-5mol/l,所述混合硝酸盐溶液包括co(no3)3·6h2o、ga(no3)3·xh2o、zn(no3)2·6h2o,

14、其中,x的范围值是3-9,co3+在混合硝酸盐溶液中的浓度范围是0.5-0.8mol/l、ga3+在混合硝酸盐溶液中的浓度范围是0.15-0.7mol/l、zn2+在混合硝酸盐溶液中的浓度范围是0.5-1.2mol/l,所述尿素的浓度是金属离子总浓度的2倍,所述去离子水和混合硝酸盐溶液的体积比为(2.5-3.5):1;

15、s1-2、将干燥后的γ-al2o3按照0.4-0.6g/ml的比例加入s1-1中配好的混合溶液a,浸渍2-5h后,一同转移到高压反应釜内,在n2气氛氛围下搅拌0.5-2h,n2气氛中n2的浓度≥99.9wt%,充分反应混合后,得到混合溶液b,将混合溶液b于100-120℃中晶化12-24h,过滤,得到的固体再用去离子水或乙醇抽滤洗涤至滤液的ph=6-8,再洗涤后的固体在60-80℃的条件下干燥12-24h,得到cozngaal-co32--ldhs@γ-al2o3,即碳酸根水滑石前体,

16、其中尿素分解时涉及的反应方程式包括:

17、co(nh2)2+h2o=co2+2nh3

18、co2+h2o=co32-+2h+

19、nh3+h2o=nh4++oh-

20、使用所述高压反应釜的目的在于尿素分解过程中会产生二氧化碳和氨气,使高压反应釜内的压力升至4-5mpa,在此压力范围下,二氧化碳溶于水生成碳酸根,氨气溶于水为制备碳酸根水滑石前体提供碱性环境,即氨气溶于水生成氢氧根,此时混合溶液的ph=10-13,所述混合硝酸盐溶液中的金属离子在晶化过程中与氢氧根结合生成co(oh)3沉淀、ga(oh)3沉淀和zn(oh)2沉淀,并且以原位生长的方式附着在γ-al2o3的表面或孔道内,同时co3+、ga3+、zn2+三种阳离子会共同诱导γ-al2o3表面发生溶解产生al3+,进而氢氧根与al3+也在γ-al2o3表面或孔道内产生al(oh)3沉淀,以上生成的所有沉淀形成所述碳酸根水滑石前体的层板,所述碳酸根居于层板之间以维持所述碳酸根水滑石前体的电中性。

21、进一步地,所述碳酸根水滑石前体各层板间的间距为0.759±0.03μm,平均粒径为1.3-1.4μm,所述碳酸根均匀分布在各层板之间,所述碳酸根水滑石前体在衍射角2θ为11.63±0.30°、23.35±0.30°、34.70±0.30°位置处显示出特征峰。

22、进一步地,所述s2中的焙烧复原法包括如下步骤:

23、s2-1、取s1中的碳酸根水滑石前体置于反应器内,并使反应器内保持真空状态,真空度为-0.1mpa到-0.075mpa,再通入n2使反应器内的压力恢复至常压,即0.01-0.01013mpa,再调节n2流速为30-60ml/min,之后设置反应器的升温程序开始升温,升温速率控制为1-5℃/min,升温至250-350℃后进行保温1-3h,得到中间体cozngaal-ldo@γ-al2o3;

24、s2-2、将步骤s2-1制备的中间体cozngaal-ldo@γ-al2o3放入钼酸盐溶液中,控制co:mo摩尔比分别为(1-2):(1-5),一同在n2气氛氛围下搅拌12-24h,n2气氛中n2的浓度≥99.9wt%,过滤,得到的固体再用去离子水或乙醇抽滤洗涤至滤液的ph=6-8,洗涤后的固体置于在60-80℃的条件下干燥12-24h,得到cozngaal-moo42--ldhs@γ-al2o3,即钼酸根水滑石前体,完成通过焙烧复原法将钼酸根置换碳酸根的步骤,

25、其中钼酸根水滑石前体中的co元素、zn元素、ga元素、al元素均以氢氧化物的形式存在。

26、进一步地,所述步骤s2-1中的反应器为管式炉,所述碳酸根水滑石前体置于管式炉的中心恒温区。

27、进一步地,所述焙烧复原法就是利用水滑石的层板间阴离子的可调控特性,先通过250-350℃的焙烧温度将碳酸根水滑石前体中的水蒸发以及将所述碳酸根水滑石前体层板间的碳酸根再转化为co2造成层板间阴离子的缺失,同时在n2气氛保护下,n2气氛中n2的浓度≥99.9wt%,将中间体cozngaal-ldo@γ-al2o3放入钼酸盐溶液中,钼酸根进入层板之间以维持所述钼酸跟水滑石前体的电中性。

28、进一步地,通入n2的目的在于防止焙烧过程中的co2再次溶于水形成碳酸根。

29、进一步地,所述钼酸根水滑石前体各层板间的间距为0.904±0.03μm,层板的厚度为0.05-0.2nm,平均粒径为1.3-1.4μm,所述钼酸根水滑石前体在衍射角2θ为8.35±0.30°、17.31±0.30°、28.90±0.30°位置处显示出特征峰,其特征峰相对于所述碳酸根水滑石前体的特征峰均进行了前移。

30、进一步地,所述s3中还原及原位碳化具体包括如下步骤:

31、s3-1、将s2中制备的钼酸根水滑石前体置于h2气氛中进行还原,以5-10℃/min的升温速率升至600-700℃后保温1-4h,得到中间体cogamo/zngaal-ldo@γ-al2o3,其中h2气氛中h2的浓度≥99.9wt%;

32、s3-2、将s3-1中得到的中间体cogamo/zngaal-ldo@γ-al2o3后的体系降温至20-30℃后,直接切换为co气氛,当体系中的h2全部切换为co后,进行原位碳化,即以5-10℃/min的升温速率升至280-290℃后保温1-3h,得到moy1cy2-cox1gax2cx3/zngaal-ldo@γ-al2o3,即所述como复合材料,其中co气氛中co的浓度≥99.9wt%。

33、进一步地,在步骤s3-1中用于钼酸根水滑石前体进行氢气还原和原位碳化的设备为管式炉。

34、进一步地,步骤s3-1中,当温度升至100℃后,钼酸根水滑石前体中的co(oh)3、ga(oh)3、zn(oh)2、al(oh)3会脱水生成co2o3、ga2o3、zno、al2o3,当温度升至170℃后钼酸根水滑石前体中moo42-会分解生成moo3,当温度升至500-700℃后,co2o3、ga2o3、moo3中各有40-95wt%的co2o3、ga2o3、moo3会还原成coga合金和mo金属,即发生氧化还原反应:

35、co2+(ga3+、mo4+)h2→co0(ga0、mo0),

36、其中,由于还原温度未达到zno、al2o3的还原温度,因此在此体系中,zn元素和al元素仍以zno和al2o3的形式存在。

37、进一步地,步骤s3-2中,在co进行原位碳化的目的在于将步骤s3-1还原出来coga合金和mo金属再次碳化生成cox1gax2cx3颗粒和moy1cy2颗粒,即利用氧化还原反应,选择性碳化coga合金表面的co-co位点,使其转化为c-co-c,转化率为10-20%,在不破坏催化剂表面co解离吸附与co非解离吸附间的平衡的同时增加了催化剂表面的羰基插入位点,由co吸附饱和的红外吸附图可得所述羰基吸附位点在como复合材料中的占比为35-50%,

38、其中,cox1gax2cx3颗粒解离co分子的能力较强,有很好地碳链增长能力,moy1cy2颗粒能够非解离co分子与cox1gax2cx3颗粒协同催化促进乙醇和高级醇的生成,羰基插入位点的引入再次增加co非解离吸附位点,进一步促进高级醇的生成。

39、进一步地,所述como复合材料为mo2c1-co3ga1c0.5/zngaal-ldo@γ-al2o3。

40、本发明还提供一种como复合材料的应用,所述como复合材料用于将合成气转化制混合醇,所述合成气包括co、h2,所述co占合成气的体积分数为30-70%,所述h2占合成气的体积分数为30-70%,所述混合醇包括乙醇和高级醇,所述co的转化率为30-50%,混合醇的选择性33-48%,其中,混合醇中乙醇的质量占比为20-25%,高级醇的质量占比为66-75%,所述高级醇包括c3-c16醇,所述高级醇中c5-c16醇在混合醇中的质量占比为55-60%。

41、进一步地,以c元素占混合醇整体摩尔比计,所述c元素占混合醇的摩尔分数为80-95%,所述乙醇中c元素占混合醇的摩尔分数为30-35%,所述高级醇中c元素占混合醇的摩尔分数为50-60%。

42、进一步地,所述como复合材料用于将合成气转化制混合醇包括如下步骤:

43、将como复合材料装入管式反应器的中,保持与热电偶位置一致,管式反应器两端用石英砂填充,通入合成气,所述合成气的体积空速为1500h-1-8500h-1,再以升温速率为2-6℃/min升至反应温度240 -300℃后,再将管式反应器的压力控制在2.5-3.5mpa进行合成气转化制混合醇的反应,反应时间为24-48h。

44、进一步地,所述como复合材料在用于将合成气转化制混合醇中其结构稳定时长达200h以上。

45、本发明的有益效果在于:

46、1、本发明的como复合材料包括co基金属中心、mo基金属中心和载体,所述co基金属中心为cox1gax2cx3颗粒,所述mo基金属中心为moy1cy2颗粒,cox1gax2cx3颗粒解离co分子的能力较强,有很好地碳链增长能力,moy1cy2颗粒能够非解离co分子与cox1gax2cx3颗粒协同催化促进乙醇和高级醇的生成,羰基插入位点的引入再次增加co非解离吸附位点,进一步促进高级醇的生成;

47、2、本发明利用可控的表面碳化手段选择性碳化coga合金表面co-co位点,使其转化为c-co-c,在不破坏催化剂表面co解离吸附与co非解离吸附间的平衡的同时在como复合材料表面引入羰基插入位点,由co吸附饱和的红外吸附图可得所述羰基吸附位点在como复合材料中的占比为35-50%,相对于现有技术中引入羰基位点的催化剂,多引入10-20%占比的羰基位点,改变的现有技术中co基催化剂的结构的同时使其在催化转化合成气的条件较现有技术更为温和,在保证co高转化率的同时使得高级醇中c5-c16醇在混合醇中的质量占比高达55-60%;

48、3、本发明利用水滑石的层间阴离子可调控特性,先制备碳酸根水滑石前体,随后将碳酸根替换为钼酸根,制备钼酸根水滑石前体,最后通过h2气氛和co气氛中进行还原及原位碳化,得到moy1cy2-cox1gax2cx3/zngaal-ldo@γ-al2o3,即所述como复合材料,并且钼酸根水滑石前体在氢气中还原后可直接切换为co进行原位碳化,制备方法简单易操作;

49、4、通过本发明制备的como复合材料,在将合成气转化为混合醇后,所述co的转化率为30-50%,混合醇的选择性33-48%,其中,混合醇中乙醇的质量占比为20-25%,高级醇的质量占比为66-75%,所述高级醇包括c3-c16醇,所述高级醇中c5-c16醇在混合醇中的质量占比高达55-60%。

- 还没有人留言评论。精彩留言会获得点赞!