高通量高截留非对称聚醚砜超滤膜及其制备方法与流程

本技术涉及超滤膜,具体涉及高通量高截留非对称聚醚砜超滤膜及其制备方法。

背景技术:

1、超滤是以压力为驱动力的一种膜分离技术,广泛应用于食品、医药、化工、水处理等领域。面对不同行业的需求,已经实现了对不同种类超滤膜的商业化。

2、尽管市场上已经有不同品种的超滤膜,但是在权衡小孔径和高孔隙率层面,要么皮层厚、水通量低、要么水通量高、强度低、截留欠佳,因此,同时实现高通量和高截留仍是一个重大挑战。

3、目前大多数超滤膜主要采用非溶剂致相分离法制备,根据铸膜液配方和制备工艺的不同,非溶剂致相分离过程可以产生对称或不对称的结构。非对称超滤膜具有选择性的顶层,只允许想要的物种通过,底部多孔层作为机械支撑,平均孔径沿膜厚度变化。这种结构被认为是兼顾高通量和高截留率的理想结构。

4、关于非对称超滤膜一直是膜分离领域的研究重点,中国专利cn1759924b公开了一种多层复合非对称超滤膜,但该复合超滤膜至少用两种不同的铸膜液制备而得。其复合工艺为,使用一个槽模涂覆机共浇铸两种溶液,根据两种聚合物溶液的浊点不同,控制其浇筑厚度及孔径。从而使得第一聚合物溶液形成微孔层,第二聚合物溶液形成超滤层。但是该种工艺繁琐,成本高昂,同时考虑到复合膜层与层之间易脱落,膜强度难以保证。

5、中国专利cn 114272772 a提出一种不对称的聚醚砜多孔膜及其制备方法,该多孔膜包含第一多孔表面、第二多孔表面和位于第一多孔表面及第二多孔表面之间的主体。所述非对称聚醚砜膜通过添加聚乙烯吡咯烷酮、2-[[三(羟甲基)甲基]氨基]乙磺酸和3-氨基噻吩-2-甲酰胺等亲水添加剂,提高膜亲水性并优化膜结构。但是所述亲水添加剂原料昂贵,在价格上并不具备优势,且其分离性能较之其他工艺并无显著提升。

6、针对成本可控,分离性能优异的超滤膜,中国专利cn 114917764 a提出一种利用单体自交联制备高选择性高通量聚醚砜超滤膜的方法。制备的非对称平板超滤膜具有明显分层结构,上层内腔中含有指状孔,下层为海绵状结构。基于其内腔指状孔的存在,极大地提高其孔隙率,膜通量高,但是指状孔结构在强度以及生物安全性上不具备优势。

7、因此,亟待一种综合性能优异的非对称聚醚砜超滤膜及其制备方法,以解决现有技术存在的问题。

8、申请内容

9、本技术的目的是上述现有聚醚砜超滤膜综合性能兼容性差的问题,提供了高通量高截留非对称聚醚砜超滤膜及其制备方法。

10、为了实现上述申请目的,本技术采用了以下技术方案:高通量高截留非对称聚醚砜超滤膜制备方法包括以下步骤:

11、s1、将聚醚砜、常规良溶剂、挥发性不良溶剂以及亲水添加剂混合后恒温静置脱泡得到铸膜液;

12、s2、将铸膜液倾倒在玻璃载体上,通过不锈钢刮刀在玻璃载体上涂敷形成均匀的初生态膜,再经空气蒸发诱导预成相得到膜液;

13、s3、将膜液浸入凝固浴中,使得固化液侵入膜液内部并向内逐步扩散,以固化成膜;

14、s4、用纯水洗涤固化形成的膜,并保存在甘油中,完成高通量高截留非对称聚醚砜超滤膜的制备。

15、进一步地,步骤s1中,铸膜液重量百分比的原料为聚醚砜14-30份、常规良溶剂40-62份、挥发性不良溶剂10-30份、亲水添加剂5-20份。

16、优选地,按照重量份配比配制铸膜液,配置好的铸膜液有一定的黏度,铸膜液的黏度会对最终形成的滤膜结构有较大的影响;接着将铸膜液倾倒在载体上,形成液膜;采用厚度为5-500微米的不锈钢刮刀在玻璃板上涂敷形成一层均匀的初生态膜,优选地,涂敷速度为1-4英尺/分钟;进一步优选刮刀厚度为200-400微米之间。

17、进一步地,步骤s1中,常规良溶剂包括n-n二甲基甲酰胺、n-n二甲基乙酰胺、n-甲基吡咯烷酮、二甲基亚砜、乳酸丁酯的一种或多种。

18、进一步地,步骤s1中,挥发性不良溶剂包括2-甲氧基乙醇、叔戊醇、甲醇、异丙醇、己醇、庚醇、丙酮、乙酸乙酯、甘油的一种或多种。

19、进一步地,步骤s1中,亲水添加剂包括聚乙烯吡咯烷酮、聚乙二醇、水、氯化锂、硝酸锂、纳米碳酸钙、纳米氯化银的一种或多种。

20、进一步地,亲水添加剂为聚乙二醇、氯化锂、水的混合物,其质量比为10:2:1。其中,了改善膜的结构和性能,在铸膜液体系中加入亲水添加剂。添加剂选择了聚乙二醇、氯化锂、水。铸膜液粘度会对最终形成的滤膜的结构以及性能产生较大的影响,例如影响滤膜的孔径,厚度,流速粘度越高,有利于形成小孔面海绵孔结构。作为大分子聚合物,聚乙二醇加入就能够有效控制体系的黏度,限制聚合物分子链的运动,有效抑制膜在分相过程中大孔的形成。氯化锂作为亲水性无机盐是一种小分子添加剂,氯化锂的加入有利于提高滤膜的机械强度,水的添加可以调控铸膜液体系中的稳定性,使得铸膜液的浊点向旋节线靠近,从而调控在预蒸发工艺段中的成相速度,同时提高亲水添加剂之间的相容性;在这三种物质的协同作用下,能够改善溶剂的亲水性,在溶剂和非溶剂置换的时候加速聚合物的析出,加速分相速度。因此根据亲水添加剂的投加和工艺调控分相速度,调节成膜结构,得到非对称结构。

21、进一步地,步骤s2中,先将刮好的初生态膜在空气环境温度为10-50℃,相对湿度为20-90%下分相0-50s,得到预成相后的半成品膜作为初生态膜。

22、进一步地,步骤s2中,将刮好的初生态膜在空气环境温度为30-50℃,相对湿度为70-90%下分相。其中初生态膜处于高温条件下,膜液中的挥发性溶剂在高温下愈发不稳定,加速相分离过程。分离层的厚度通过暴露时间控制。因此通过温度和暴露时间的控制可以有效调控预分相过程的分离层的形成。最后将预分相后膜浸入凝固浴中,进一步固化成膜。

23、在高温高湿条件下,加速非溶剂和溶剂的交换过程,同时膜液中的挥发性不良溶剂快速蒸发,促进形成高孔隙率皮层。皮层通过预蒸发暴露时间控制。预蒸发后的液膜浸入凝固浴中,底部液膜中的溶剂与凝固浴介质的初始传质速率非常快,因而分相速度较快形成大孔,但是由于已形成的致密皮层,从皮层到底部的过渡性支撑层受阻力影响,支撑层的溶剂和凝固浴介质传质速率有所下降,分相速度比底层慢。为避免分相速度过快生成指状孔结构,亲水添加剂可增加液膜黏度,铸膜液黏度越大,相转化过程中溶剂与非溶剂之间的传质阻力增大,限制聚合物分子链运动,避免大的指状孔出现。从而本技术通过调控相分离过程制备了非对称超滤膜。

24、进一步地,步骤s4中,用纯水洗涤固化形成的膜,并保存在10-30wt%甘油中。

25、进一步地,步骤s3中,凝固浴组成为纯水、甘油、异丙醇的一种或几种,凝固浴温度为10-30℃。

26、高通量高截留非对称聚醚砜超滤膜,通过上述的高通量高截留非对称聚醚砜超滤膜制备方法制得。

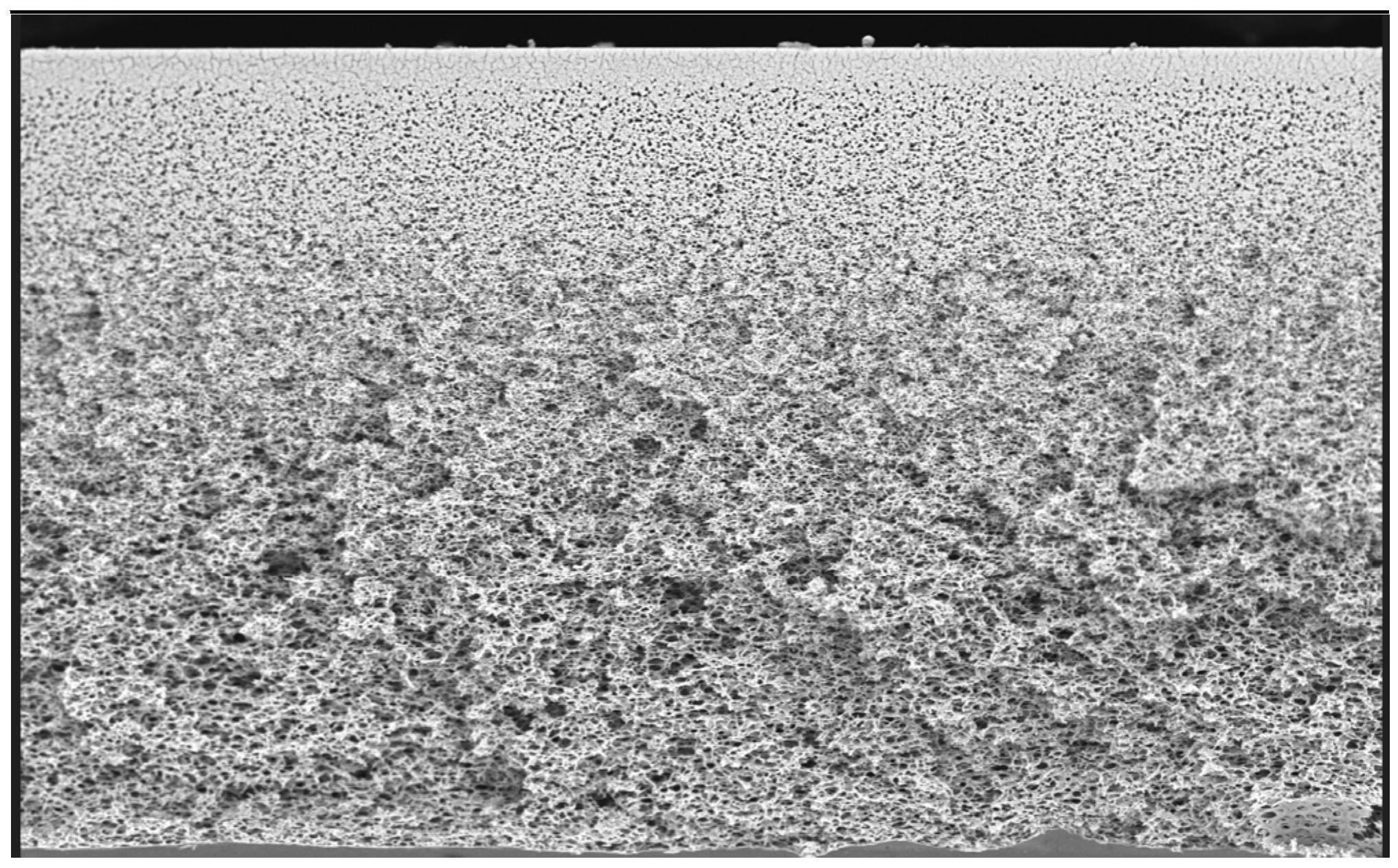

27、其中,该超滤膜包括海绵状支撑层和致密分离层,超滤膜为一体成膜,聚醚砜超滤膜的厚度在90-150微米之间,作为优选,高通量高截留非对称聚醚砜超滤膜厚度为100-120微米之间。

28、与现有技术相比,本技术具有以下有益效果:

29、1.本技术通过调控铸膜液配比和工艺控制相分离速度。不同的铸膜液体系在同一时刻的相分离速度不同。随着铸膜液中亲水成分含量的增多,体系发生相分离的速度变快。相分离速度的大小顺序还与制备工艺相关,皮层是初生态膜在预蒸发阶段在空气界面上形成的,在此界面上溶剂与空气介质中的水蒸气进行交换,此阶段,通过控制预蒸发温度、时间可以控制皮层形成。

30、2.本技术的高通量高截留非对称聚醚砜超滤膜不仅在分离性能上实现了高通量高截留,同时由于其一体成膜制备非对称海绵孔结构,非对称膜在机械强度上也表现优异。这源于非对称膜结构,在结构上,膜主体包括皮层、底层以及皮层和底层之间的多孔支撑层。表面致密皮层允许液体通过,而不允许大分子通过。多孔支撑层由连续互通的网状结构组成,膜孔直径从皮层到底层逐渐增大。

31、3.同时在本技术提供的聚醚砜滤膜的主体结构中,可以清楚地看到皮层表面孔径较之底层表面孔径小很多。皮层表面的小孔面为分离层,截留大分子,底层表面的大孔面有利于提高膜整体的过滤速度,使得流体过滤的时间较短,缩短时间成本。而在滤膜皮层表面的孔洞孔径较小,小孔面的存在有利于提高膜的过滤精度,保证了该聚醚砜滤膜的截留作用;本技术中的皮层和底层孔径大小是不同的,且存在一定差距,说明该聚醚砜滤膜是一种不对称膜,既能保证膜整体具有较快的过滤速度,纳污量较大,使用寿命较长。同时皮层和底层之间的海绵孔支撑层在强度和生物安全性上更满足实际应用的需求。

32、4.由于小孔面的孔径较小,在保证膜整体的过滤速度,皮层的厚度应该被有效调控。可通过观察膜主体结构,本技术整个滤膜主体在厚度方向上主要分为两个区域,第一个区域是包含皮层的分离层,其内部的孔径较小,主要用于截留大分子物质。第二个区域是包含底层的支撑层,其内部孔径较大作为支撑作用,同时支撑层内部大孔径大具有较快的流速。

33、5.本技术的膜主体结构分离层和支撑层由连续互通的海绵孔结构连接,膜孔直径从皮层到底层逐渐增大。连续互通的网状结构与皮层表面和底层表面也是相互连接的。进一步说明制备的非对称膜为一体成膜,这种连续互通的海绵孔支撑层在强度上较之指状孔支撑层强非常多,同时指状孔结构由于其大孔道存在而在流速上表现优异,但是大孔道在生物安全性、纳污性上较弱。

34、6.本技术的制备的高通量高截留非对称致密皮层保证过滤精度,底部疏松支撑层保证了过滤速率的同时,孔径梯度分布的结构确保了膜的纳污能力。

35、7.本技术的非对称超滤膜与现有技术的超滤膜相比具有大幅提高的性能。该提高的明显原因在于膜的结构,连续互通的多孔支撑层和超薄致密皮层对于提高性能具有关键作用。非对称结构通过调控铸膜液配比和工艺控制相分离过程制备。

技术实现思路

- 还没有人留言评论。精彩留言会获得点赞!