空气与有机氟化液蒸汽的吸附分离装置

本公开涉及气体吸附分离领域,特别涉及一种空气与有机氟化液蒸汽的吸附分离装置。

背景技术:

1、随着电子元器件和微组装技术的迅速发展,电子设备发展呈现出高集成化、小型化和高频化的趋势,随之而来的是电子设备热流密度的增加。因此选择有效的散热冷却方式是保证电子设备高可靠、长期运行的基础,目前现有的冷却方式主要有风冷和液冷,而常规风冷由于可冷却的最大功率较小且能耗较大,已经不能满足更高功率密度的电子设备冷却的需求;液冷可以根据冷却液是否发生相变分为单相液冷和两相液冷,而两相液冷的冷却能力更强,是未来电子设备冷却的重要发展方向。

2、电子氟化液是一种无色、透明、低粘度、不可燃、不导电的液体,性质稳定、安全性高,是传统冷却液(如水、乙二醇或油)的重要代替品,在半导体冷却板、数据中心冷却和航空电子设备的喷雾冷却等领域具有广泛的应用。然而,在实际使用过程中,会不可避免地发生氟化液蒸汽与空气混合的问题。以数据中心冷却为例,受限于机柜本身的承压能力,在装载设施时难以做到内部真空;同时由于芯片的功率会随着时间发生变化,机柜内部压强可能会发生迅速变化,只有通入空气以防止机柜受损。这会导致氟化液蒸汽与空气混合,使得氟化液的冷却回收受到较大影响,未完成充分回收的氟化液蒸汽被排入大气之中会造成数据中心的运行成本提高,并可能存在对环境与人体健康的损害。

3、变压吸附(psa)是一种具有较多优势的气体吸附分离,工业运用中一般由加压泵、双吸附塔、阀门、真空泵等装置组成系统,可通过控制压力、调节吸附塔温度、选择吸附剂种类等方式实现混合气体的吸附与解吸,从而实现混合气体的分离。但原有变压吸附技术路径大多选择吸附具有更高吸附热的大分子物质,导致吸附后会放出较多的吸附热,在实际运用过程中需要额外的冷却装置以实现散热、保证装置处于设定的工作温度。

技术实现思路

1、本公开旨在至少解决现有技术中存在的技术问题之一。

2、为此,本公开实施例提供的空气与有机氟化液蒸汽的吸附分离装置,通过气体分离的方式解决喷淋式两相液冷系统及其他应用场景中产生的氟化液蒸汽与空气混合而导致氟化液蒸汽难以回收且产生较多吸附热的问题。

3、为实现上述目的,本公开提供了如下技术方案:

4、本公开提供的空气与有机氟化液蒸汽的吸附分离装置,包括:

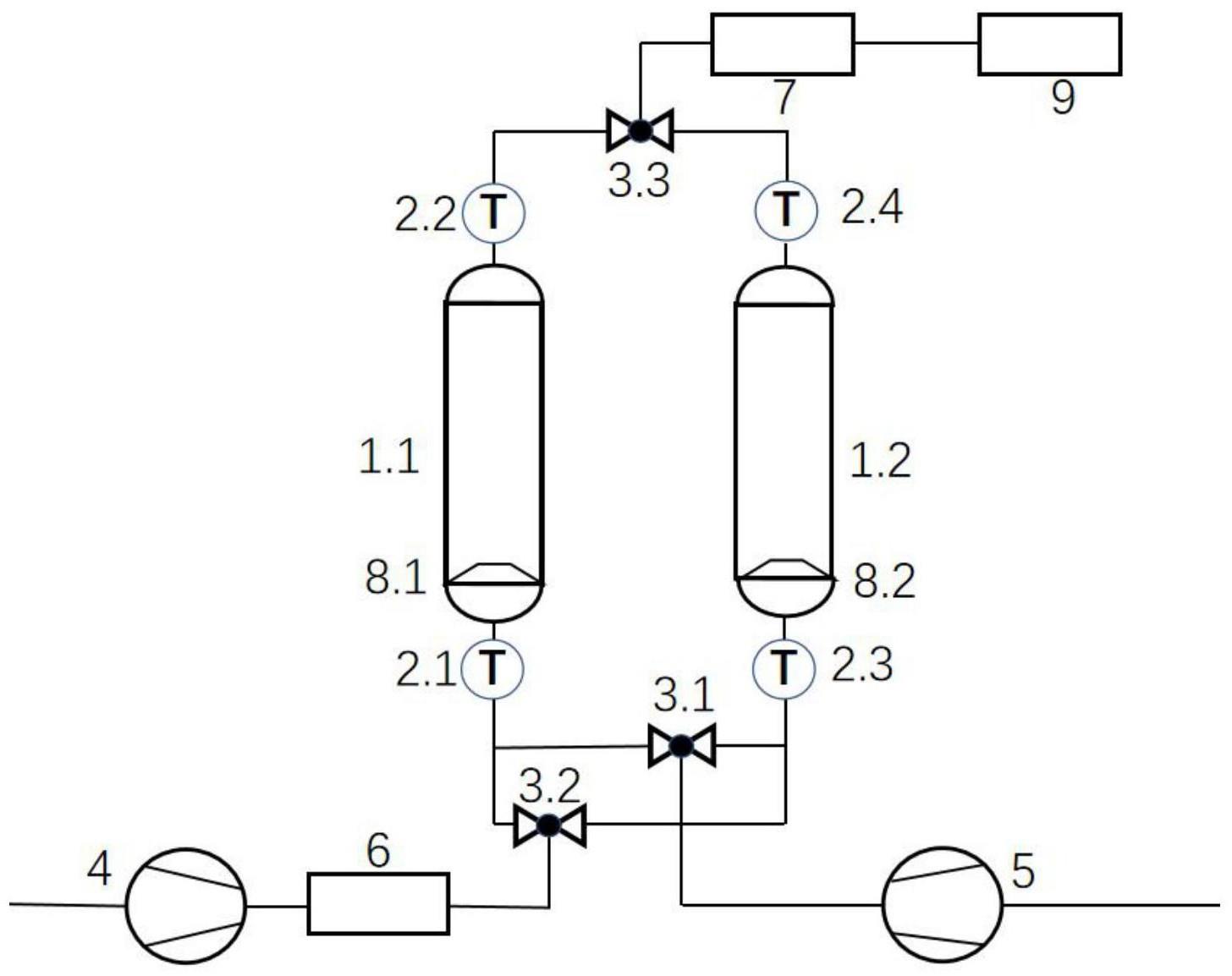

5、吸附塔,所述吸附塔内均容纳有吸附剂,所述吸附剂采用沸石分子筛,其孔径根据氮气、氧气分子和氟化液分子动力学直径的相对大小来确定,并选择对氮气分子和氧气分子的吸附量均大于对氟化液分子的吸附量、同时对氮气分子与对氟化液分子的吸附量之差以及对氧气分子与对氟化液分子的吸附量之差均满足阈值要求的沸石分子筛;

6、抽真空支路,与所述吸附塔的进气口连接,用于对所述吸附塔进行抽真空处理;

7、加压支路,与所述吸附塔的进气口连接,用于将空气与有机氟化液蒸汽的混合气体输送至抽真空处理后的所述吸附塔内;和

8、回收支路,与所述吸附塔的出气口连接,用于对从所述吸收塔排出且满足纯度要求的有机氟化液蒸汽进行收集。

9、在一些实施例中,所述沸石分子筛的孔径大于氮气和氧气分子的动力学直径而小于氟化液分子的动力学直径。

10、在一些实施例中,所述沸石分子筛的孔径大小为(埃米,长度单位)

11、在一些实施例中,在所述吸附塔的进气口与出气口处均分别设置有温度计。

12、在一些实施例中,在所述吸附塔内且靠近其进气口处设有气体均布件。

13、在一些实施例中,所述抽真空支路通过设有第一阀门的所述吸附塔的进气口连接,所述抽真空支路包括设有真空泵的第二管路。

14、在一些实施例中,所述加压支路通过设有第二阀门的第三管路与所述吸附塔的进气口连接,所述加压支路包括设有加压泵和气体流量计的第四管路,所述气体流量计设置在所述加压泵的出口端。

15、在一些实施例中,所述回收支路通过设有第三阀门的第五管路与所述吸附塔的出气口连接,所述回收支路包括设有氟化液蒸汽纯度检测器和回收罐的第六管路。

16、在一些实施例中,所述吸附分离装置含有的所述吸附塔的个数至少为一个。

17、在一些实施例中,所述吸附分离装置含有的所述吸附塔的个数为多个,所述抽真空支路、所述加压支路和所述回收支路均交替地与所有所述吸附塔中的其中一个连接,使所述吸附塔完成吸附与脱吸附的循环过程。

18、本公开具有以下特点及有益效果:

19、选取具有相应吸附选择性的沸石分子筛作为吸附剂,且根据氮气、氧气分子和氟化液分子动力学直径的相对大小来确定沸石分子筛的孔径大小,使得选定的分子筛对小分子的空气各主要成分有较大的吸附量而对大分子的氟化液蒸汽吸附量极小,利用位阻效应实现空气-氟化液蒸汽的分离。

20、相较于选择性吸附大分子,选择性吸附小分子的过程有更低的吸附热,吸附过程放出更少的热量,可以有效减少由于吸附放热导致对吸附装置的冷却所需的能耗;同时相较于直接冷却分离的方式,平衡吸附热所需的冷量更少,能耗更低。

技术特征:

1.一种空气与有机氟化液蒸汽的吸附分离装置,其特征在于,包括:

2.根据权利要求1所述的吸附分离装置,其特征在于,所述沸石分子筛的孔径大于氮气和氧气分子的动力学直径而小于氟化液分子的动力学直径。

3.根据权利要求1所述的吸附分离装置,其特征在于,所述沸石分子筛的孔径大小为

4.根据权利要求1所述的吸附分离装置,其特征在于,在所述吸附塔的进气口与出气口处均分别设置有温度计。

5.根据权利要求1所述的吸附分离装置,其特征在于,在所述吸附塔内且靠近其进气口处设有气体均布件。

6.根据权利要求1所述的吸附分离装置,其特征在于,所述抽真空支路通过设有第一阀门的所述吸附塔的进气口连接,所述抽真空支路包括设有真空泵的第二管路。

7.根据权利要求1所述的吸附分离装置,其特征在于,所述加压支路通过设有第二阀门的第三管路与所述吸附塔的进气口连接,所述加压支路包括设有加压泵和气体流量计的第四管路,所述气体流量计设置在所述加压泵的出口端。

8.根据权利要求1所述的吸附分离装置,其特征在于,所述回收支路通过设有第三阀门的第五管路与所述吸附塔的出气口连接,所述回收支路包括设有氟化液蒸汽纯度检测器和回收罐的第六管路。

9.根据权利要求1~8中任一项所述的吸附分离装置,其特征在于,所述吸附分离装置含有的所述吸附塔的个数至少为一个。

10.根据权利要求9所述的吸附分离装置,其特征在于,所述吸附分离装置含有的所述吸附塔的个数为多个,所述抽真空支路、所述加压支路和所述回收支路均交替地与所有所述吸附塔中的其中一个连接,使所述吸附塔完成吸附与脱吸附的循环过程。

技术总结

本公开实施例提供的空气与有机氟化液蒸汽的吸附分离装置,包括:吸附塔,吸附塔内均容纳有吸附剂,吸附剂采用沸石分子筛,其孔径根据氮气、氧气分子和氟化液分子动力学直径的相对大小来确定;抽真空支路,与吸附塔的进气口连接,用于对吸附塔进行抽真空处理;加压支路,与吸附塔的进气口连接,用于将空气与有机氟化液蒸汽的混合气体输送至抽真空处理后的吸附塔内;和回收支路,与吸附塔的出气口连接,用于对从吸收塔排出且满足纯度要求的有机氟化液蒸汽进行收集。本公开装置解决了喷淋式两相液冷系统及其他应用场景中产生的氟化液蒸汽与空气混合而导致氟化液蒸汽难以回收的问题,且所需的冷量少、能耗低。

技术研发人员:吴若愚,尤明荃,寇博群,罗奕翔,许欣田,曹海山

受保护的技术使用者:清华大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!