一种氮氧分离装置及分离方法与流程

本技术涉及气体分离,尤其是涉及一种氮氧分离装置及分离方法。

背景技术:

1、氮、氧的用途越来越广泛,人们对氮氧分离的研究也逐步深入。为了把空气中的氮氧分开,目前国内外主要采用一下几种方法:蒸馏法、化学反应法、水电解法、膜分离法和分子筛法等。近几年,有业者又研发了一种利用磁场分离空气中氮氧的方法。

2、目前,如授权公告号为cn207270992u的专利申请文件公开了一种氮氧磁性分离装置,包括分离罐、磁性分离器、空气流进气口、富氧出气口和富氮出气口,磁性分离器由两块异极相对的磁铁组成,且两块磁铁构成的磁场方向与空气流动方向垂直;空气流进气口与分离罐的连接管道上设有制冷装置;分离罐内且位于空气流进气口处设有均流板和缓冲挡板,均流板位于缓冲挡板的下层,均流板上均匀分布有若干个通孔,通孔的孔径为2-3cm且孔距为1-2cm,缓冲挡板由若干个“v”型挡板构成,相邻“v”型挡板的间距为0.4-0.7cm, “v”型挡板的夹角为30-50°;还包括富氧出气管,富氧出气管的上端与所述富氧出气口连接,富氧出气管的下端与磁性分离器连接。本实用新型有效控制原始空气流的温度和流速,提高富氧效果。

3、针对上述中的相关技术,发明人认为存在有以下缺陷:气体进入分离罐后,气体冲击在均流板上,气体经过冲击点四周的通孔至缓冲挡板,此过程中,气体在均流板处的分布较为集中,导致经过缓冲挡板的气体较为集中,从而影响氮氧的分离效果。

技术实现思路

1、为提高氮氧的分离效果,本技术提供一种氮氧分离装置。

2、第一方面,本技术提供的一种氮氧分离装置,采用如下的技术方案:

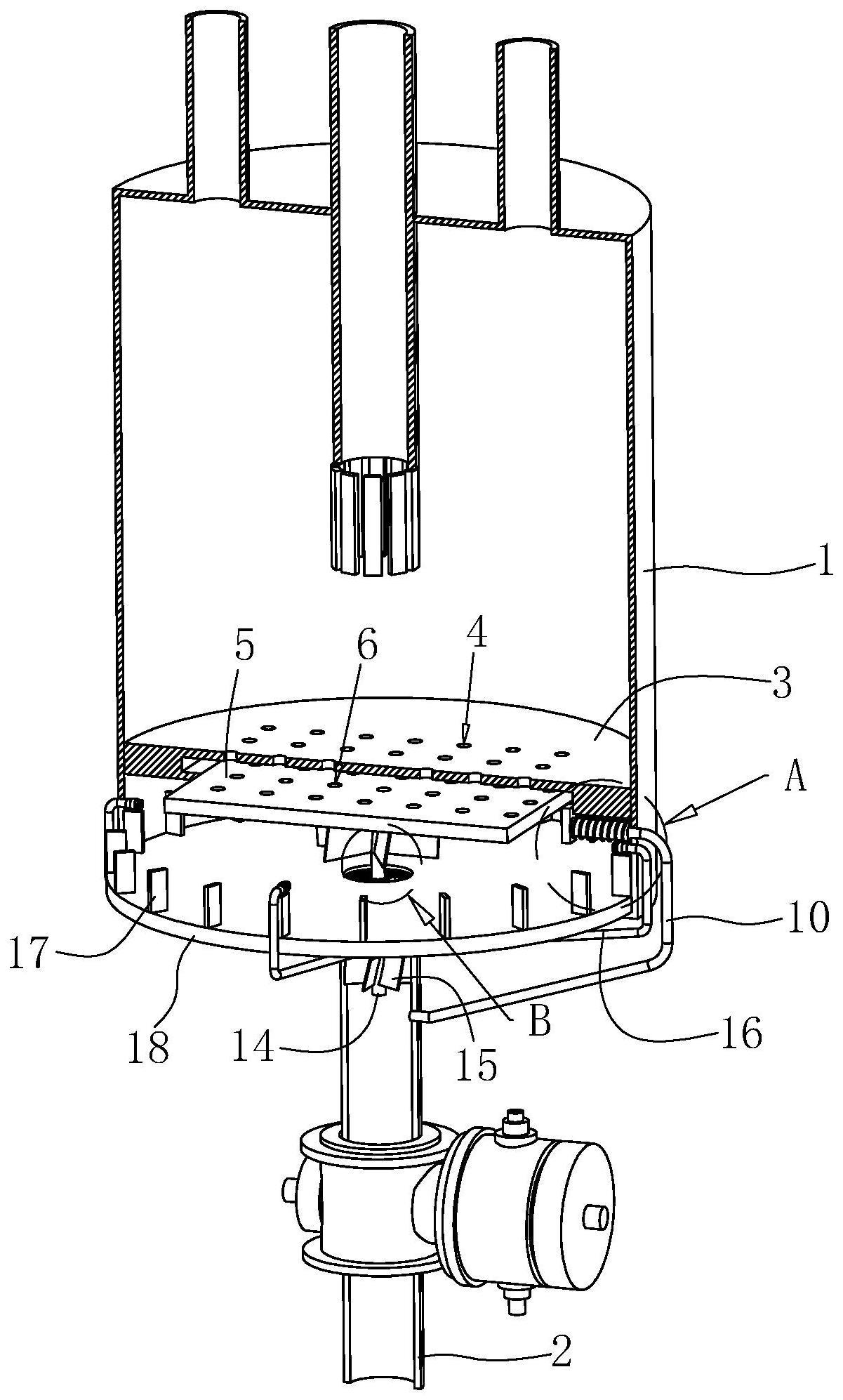

3、一种氮氧分离装置,包括分离罐,所述分离罐的底部设置有进气管,所述分离罐内设置有均流板,所述均流板上开设有多个第一通孔,所述进气管正对均流板,所述均流板中空设置,所述均流板内设置有闭合板,所述闭合板上开设有第二通孔,所述第二通孔和第一通孔同轴设置,所述闭合板滑移设置在均流板内,分离装置还包括第一驱动件,所述第一驱动件用于驱使闭合板滑动、使所述第二通孔和第一通孔连通或交错;所述均流板与分离罐底部之间为均布腔,所述均布腔内转动设置有用于带动气体流动的搅拌轴,所述均布腔内设置有用于驱动搅拌轴转动的第二驱动件。

4、通过采用上述技术方案,将待分离的氮、氧气通入进气管内,此时、闭合板对均流板上的第一通孔闭合,氮、氧气进入均布腔内冲击在均流板上,氮、氧气暂存在均布腔内,氮、氧气具有一定的时间在均布腔内流动、使得氮、氧气在均布腔内较为均匀的分布在均布腔内,从而提高了后续氮、氧气分离效果;进一步的,在第二驱动件的作用下,驱使搅拌轴转动,搅拌轴转动带动均布腔内的氮、氧气流动,进一步提高了氮、氧气在均布腔内的均布效果,进一步提高了后续的氮、氧气分离效果。

5、可选的,所述第二驱动件包括同轴设置在搅拌轴端部的驱动杆,所述驱动杆背离搅拌轴的一侧位于进气管内,所述驱动杆位于进气管内的一侧同轴设置有扇叶,所述扇叶用于进气管通入气体时、带动所述驱动杆转动。

6、通过采用上述技术方案,待分离的氮、氧气通入进气管后,氮、氧气冲击在扇叶上,而带动扇叶转动,扇叶转动带动驱动杆转动,驱动杆转动带动搅拌轴转动,操作简单便捷;同时,氮、氧气通入均布腔的同时,搅拌轴转动对氮、氧气搅动,进一步提高了氮、氧气均布效果。

7、可选的,所述第一驱动件包括设置在闭合板上的推动杆,所述推动杆的长度方向垂直于闭合板,所述推动杆位于闭合板靠近分离罐底壁的面上,所述均流板靠近分离罐底面的面上开设有供推动杆滑动的长条形缺口,所述第二驱动件还包括设置在分离罐侧壁上的气囊,所述气囊的伸缩方向垂直于分离罐侧壁,所述气囊背离分离罐的端部固定设置在推动杆上,所述第一驱动件还包括设置在分离罐上的连通管,所述连通管的一端与进气管连通,另一端与气囊连通设置。

8、通过采用上述技术方案,氮、氧气经过进气管时,部分气体经过连通管进入气囊内,气囊体积逐渐增大,气囊推动推动杆移动,推动杆移动带动闭合板移动,闭合板移动使得第二通孔和第一通孔连通,操作简单便捷。

9、可选的,所述气囊上设置有泄压阀。

10、通过采用上述技术方案,气囊的体积增大时,气囊内的气压逐渐增大,当气囊内气压达到泄压阀的阈值时,泄压阀开启、气囊内的气体经过泄压阀排出,在此过程中,气囊的体积逐渐减小,以带动闭合板回移至初始位置,从而便于第二通孔和第一通孔交错闭合,从而便于经过进气管进入均布腔内的气体混合均匀。

11、可选的,所述分离罐与推动杆之间设置有弹簧,所述弹簧的一端固定设置在分离罐上,另一端固定设置在推动杆上,所述气囊套接在弹簧内。

12、通过采用上述技术方案,在弹簧的作用下,便于气囊体积缩小时,带动闭合板回移至初始位置。

13、可选的,所述进气管侧壁连接有多个辅助管,所述辅助管与进气管的连通端位于扇叶的上方,所述辅助管与分离罐的均布腔连通设置。

14、通过采用上述技术方案,进气管内的气体通入时,部分气体进入辅助管内,并经过辅助管进入均布腔内,使得均布腔内的气体通道较多,均布腔在进气时,各个通道的气体在均布腔内相互冲击混合,进一步提高了均布腔内气体的均匀程度。

15、可选的,所述分离罐呈圆柱状,所述均布腔内滑动设置有多个混合板,多个所述混合板均匀排布在分离罐内,所述混合板沿分离罐的周向滑动,所述混合板的滑动方向与搅拌轴的转动方向相反。

16、通过采用上述技术方案,均布腔进气时,驱使多个混合板转动,混合板转动对均布腔内的气体搅动,进一步提高了均布腔内气体的均匀程度;混合板的转动方向与搅拌轴的转动方向相反,提高了气体的混合程度,从而提高了气体的均布效果。

17、可选的,所述均布腔的底壁转动设置有安装环,所述安装环与分离罐同轴设置,所述混合板固定在安装环上;所述驱动杆上同轴设置有第一齿轮,所述分离罐内且位于安装环固定设置有安装杆,所述安装杆上转动设置有与第一齿轮啮合的第二齿轮,所述安装环的内环固定设置有与第二齿轮啮合的齿环。

18、通过采用上述技术方案,驱动杆转动时,驱动杆带动第一齿轮转动,第一齿轮转动带动第二齿轮转动,第二齿轮转动带动齿环转动,进而带动安装环转动,从而带动混合板转动,操作简单便捷。

19、可选的,所述辅助管与分离罐的连通点位于混合板顶部的上方。

20、通过采用上述技术方案,辅助管与分离罐的连通点位于混合板顶部的上方,降低了混合板对进气的影响。

21、第二方面,本技术提供一种氮氧分离方法,采取如下技术方案:

22、可选的,一种氮氧分离方法,使用氮氧分离装置,还包括;

23、s1:将气体通入进气管内,气体带动扇叶转动,从而带动驱动杆和搅拌轴转动、以对进入均布腔内的气体混合作业;

24、s2:驱动杆转动带动第一齿轮、第二齿轮和齿环转动,进而带动安装环转动,从而带动混合板转动对进入均布腔内的气体混合作业;

25、s3:进气管内的部分气体通过连通管进入气囊内,气囊膨胀带动推动杆滑动,推动杆带动闭合板滑动,使第二通孔和第一通孔连通,均布腔内的气体进入分离罐分离作业;

26、s4:当气囊内气压压力大于泄压阀的泄压值后,气囊内气体通过泄压阀排出,在弹簧的作用下,带动推动杆反向滑移,而带动闭合板滑动,使第二通孔和第一通孔交错以对第一通孔闭合。

27、综上所述,本技术包括以下有益技术效果:

28、1.将待分离的氮、氧气通入进气管内,此时、闭合板对均流板上的第一通孔闭合作业,氮、氧气进入均布腔内冲击在均流板上,氮、氧气暂存在均布腔内,氮、氧气具有一定的时间在均布腔内流动、使得氮、氧气在均布腔内较为均匀的分布在均布腔内,从而提高了后续氮、氧气分离效果;进一步的,在第二驱动件的作用下,驱使搅拌轴转动,搅拌轴转动带动均布腔内的氮、氧气流动,进一步提高了氮、氧气在均布腔内的均布效果,进一步提高了后续的氮、氧气分离效果。

- 还没有人留言评论。精彩留言会获得点赞!