一种异相催化除氧的方法

本发明属于异相催化,涉及一种异相催化除氧的方法,具体涉及合成具有多孔结构的除氧催化剂的步骤,通过混合异相催化剂与反应化合物,使通入的待除氧气体反应完成除氧,循环性能优异。

背景技术:

1、在半导体及锂离子电池制造行业等工业应用场景中,对气体中氧含量的要求非常严格,如在有机合成中,许多涉及易被氧化试剂的反应对氧气敏感,严格控制气氛中的无氧条件。在工业气体管路运输当中,气体中低的氧气浓度可以减少管路腐蚀,延长管路寿命。半导体制造及加工行业中超高纯度气体要求氧气浓度低于0.01 ppm;锂离子电池行业需要氧气浓度低于0.1 ppm的惰性气体,来保证无水无氧的操作环境;燃料电池及绿氢行业标准要求氧浓度低于5 ppm;仪器分析需要低于0.5 ppm氧气的高纯气体,以实现更高精度的分析测试。简而言之,催化除氧技术在工业应用和化学合成等场景应用十分广泛,高效稳定的除氧技术成为研究重点。

2、除氧方式广泛分为物理方法和化学方法,物理除氧是通过多孔物质对氧气的物理吸附,达到氧气和其他气体分离的效果,但吸附材料成本高且对痕量氧吸附困难,限制其在净化高纯气体的应用。化学除氧是通过催化或化学吸附进行氧气的化学转化,其中多相催化除氧由于易分离、长寿命等优点而被广泛使用,但仍有吸附剂昂贵、再生复杂等缺点。peppel报道了一种合成除氧催化剂的方法,采用湿法浸渍合成将贵金属(pt、pa、rh、cu、ag/al2o3)负载在三氧化二铝(al2o3)上(peppel, t., seeburg, d., fulda, g., kraus, m.,trommler, u., roland, u. and wohlrab, s., chem. eng. technol 2017, 40: 153-161.)。然而,这种方法涉及多个步骤,费时费力,煅烧步骤还会逸出有毒气体,需要额外的废气处理步骤,成本难以控制在较低范围。

3、目前市售的催化除氧体系为氧捕集阱,其原理为氧气与活性填充床材料反应生成氧化锰,能够将氧浓度降低到极低水平(<0.01 ppm),但稳定性弱、吸附剂贵,使用后再生程序复杂且成本极高。因此,对高效、绿色、简单、安全、廉价、长效稳定的异相催化除氧方法的研究具有非常重要的价值。

技术实现思路

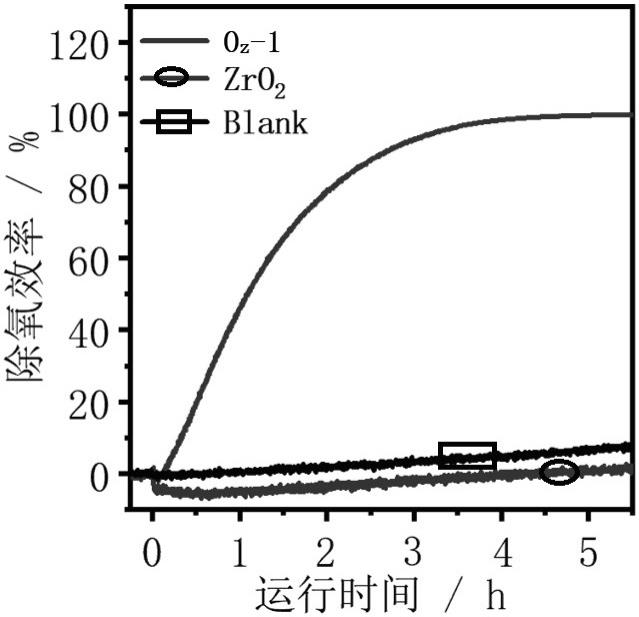

1、本发明针对现有技术存在的缺陷,提供了一种异相催化除氧的方法,循环性能优异,除氧效率在十次循环后无下降。

2、为达到上述目的,本发明采用如下技术方案:

3、一种异相催化除氧的方法,包括以下步骤,以金属前驱体、有机配体为原料,干法或者湿法制备异相催化剂;将待除氧气体通过异相催化剂与反应化合物的混合物,完成除氧。

4、本发明公开了一种异相催化剂的制备方法,以金属前驱体、有机配体为原料,干法或者湿法制备异相催化剂,为多孔除氧催化剂。

5、本发明中,以金属前驱体、有机配体为原料,干法制备异相催化剂;以金属前驱体、有机配体为原料,在液体添加剂存在下,湿法制备异相催化剂。制备异相催化剂的设备为反应釜或者球磨机;优选的,反应釜中,反应的温度为100~180℃,时间为8~14 h;球磨机中,球磨时的频率为1~50 hz,在常温常压下进行。

6、本发明中,所述金属前驱体为铁盐、钴盐、镍盐中的一种或几种,盐为醋酸盐、碳酸盐、卤盐中的一种或多种;所述有机配体为选自对苯二甲酸、1,3,5-苯三甲酸、富马酸、2-甲基咪唑盐、聚苯乙烯磺酸盐、联苯酚、三苯基膦、四苯醛基卟啉、四苯羧基卟啉中的一种或多种组成的混合物;所述液体添加剂为水、有机溶剂中的一种或几种,优选的,有机溶剂为n,n’-二甲基甲酰胺。

7、本发明中,金属前驱体、有机配体的摩尔比为1∶(0.5~2),优选1∶(0.8~1.5);湿法时,金属前驱体的浓度为100~10000 mmol/l。

8、本发明中,异相催化剂与反应化合物的质量比为1∶3~15,优选1∶3~10。

9、本发明异相催化除氧的方法包括混合金属前驱体、有机配体或液体添加剂合成具有多孔结构的除氧催化剂,通过混合异相催化剂与反应化合物,使通入的待除氧气体反应完成除氧。所述金属前驱体为铁、钴、镍三种金属的盐类(醋酸盐、碳酸盐、卤盐)中的一种或多种组成的混合物,所述有机配体为选自对苯二甲酸、1,3,5-苯三甲酸、富马酸、2-甲基咪唑盐、聚苯乙烯磺酸盐、联苯酚、三苯基膦、四苯醛基卟啉、四苯羧基卟啉中的一种或多种组成的混合物,所述液体添加剂为水和n,n’-二甲基甲酰胺中的一种或多种组成的混合物。

10、本发明中,合成除氧催化剂的方法为混合金属前驱体、有机配体及液体添加剂,在水热釜或球磨机中高温下充分反应合成除氧催化剂。或者合成除氧催化剂的方法为混合金属前驱体、有机配体,在球磨机中高温下充分反应合成除氧催化剂。具体的,包括以下步骤:

11、(1)将金属前驱体、有机配体及液体添加剂进行分散,室温下磁力搅拌10-30 min,得到混合液;

12、(2)将混合溶液转至聚四氟乙烯高压釜中,在烘箱内100-180oc保持8-14 h或转移至球磨罐中以50-1000rpm的转速在常温常压条件下进行研磨反应;制备除氧催化剂。

13、优选的,金属前驱体的用量为0.1-10 mmol/l,有机配体的用量为0.1-10 mmol/l。

14、利用制备的除氧催化剂除氧的方法包括:

15、(3)将反应化合物与除氧催化剂进行分散,研磨均匀,得到混合粉末;将混合粉末填入除氧管,将待除氧气体通入进行反应并控制反应温度为-20oc至150oc。

16、本发明中,反应化合物具有如式i所示的结构:。

17、其中,r1为连接在苯环上的1、2、3、4或5个取代基,每个所取代基独立地为氢、卤素、c1-c10烷基、-or’、-ocf3中的任意一种,所述r’为h、c1-c6烷基、苯基和苄基中的任意一种;n为0-10烷基;r2为碳、氮、氧、硫中的一种。

18、优选的,所述反应化合物选自对叔丁基苯硫酚、对氟苯硫酚、对甲氧基苯硫酚、对羟基苯硫酚、2-甲基苯甲胺、苯乙胺、对氯苯硫醇、苯甲硫醇、对溴苯硫醇中的一种或几种的组合。

19、本发明中,所述待除氧气体为氧气与选自氦气、氩气、氮气、二氧化碳、一氧化碳、氢气、氨气、甲烷、乙烷、乙烯、丙烯、乙炔、硅烷、磷烷、乙硼烷、氯化氢、三氟化硼、三氟化氮、四氟化硅和四氟化碳中的一种或多种的混合气体。优选的,所述待除氧气体中氧气的体积含量为0.0001%-30%。

20、由于上述技术方案运用,本发明与现有技术相比具有下列优点:

21、本发明一种异相催化除氧方法,以金属前驱体、有机配体和液体添加剂为原料可快速产出除氧催化剂,具有无毒、安全、产率稳定等优点;通过除氧催化剂使反应化合物在常温常压下与氧气发生化学反应实现高效除氧(<0.01 ppm),具有条件温和、易操作、高效稳定等优点。

22、本发明提供了一种异相催化高效除氧的方法,通过异相催化剂,使反应化合物与待除氧气体反应,完成对待除氧气体除氧的步骤,可以用于代替现有成熟的除氧技术及工艺,具有高效、温和、低成本、具有普适性、长效稳定的优点,适合工业大规模应用。尤其是,本发明中,除氧性能优异且稳定,除氧效率在十次循环后无下降。

- 还没有人留言评论。精彩留言会获得点赞!