一种气体无损干燥系统及工艺的制作方法

本发明涉及气体干燥,特别涉及一种气体无损干燥系统及工艺。

背景技术:

1、气体输送时,若气体含湿度高,其中的水分可能会因温度降低成为凝结水,甚至结冰,导致气体输送不正常。如天然气、氢气中水分的存在不仅会减小管道的输送能力、降低气体热值,甚至会堵塞管道、增加压降,造成用气压波动,影响供气稳定性。因此,需要对气体进行干燥处理。

2、气体的干燥方法很多,有使用液体吸收剂如硫酸、氯化锂等的脱水法,使用化学固体干燥剂如氯化钙、氢氧化钠等的脱水法,使用多孔性固体干燥剂如分子筛、活性炭等吸附剂的脱水法,以及直接低温冷冻除水的脱水法。工业中常使用多孔性固体干燥剂的变温吸附干燥工艺。

3、传统的变温吸附干燥工艺以原料气(湿气)为再生气,利用差压作为再生气循环使用的动力,但该工艺损失了工艺气的压力,且由于再生气中含有与原料气相同的水分,使得该工艺干燥塔的再生不够彻底,产品气的露点不够低。此外,传统工艺流程复杂,使用阀门数量多,而且由于再生温度高,还需使用高温阀门,增加设备投资、热量损失的同时,还影响系统运行的可靠性。

技术实现思路

1、针对现有技术的不足,本发明提供一种气体无损干燥系统及工艺,干燥塔再生时使用干燥后的产品气进行再生,可以将干燥塔内剩余气体的含湿量更进一步降低,提升下一次的干燥效果,相较于传统的工艺流程所需阀门数量可减少一半,且无需使用高温阀门,进一步降低设备投资,减少了热量损失,增加了系统的可靠性。

2、本发明采用的技术方案是:

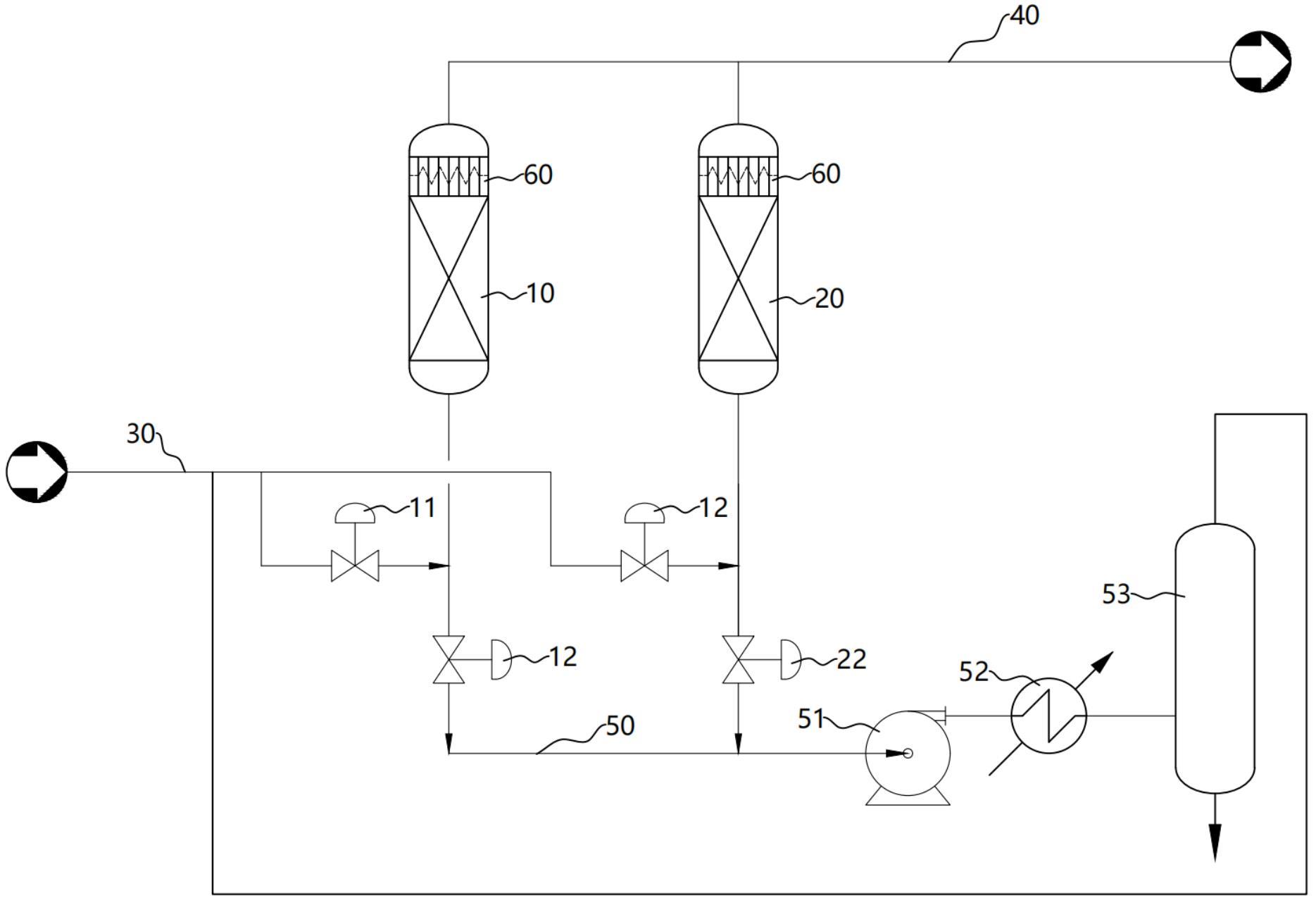

3、一种气体无损干燥系统,包括:

4、顶部相互连通的第一干燥塔和第二干燥塔,所述第一干燥塔和第二干燥塔的内部均设置有第一加热器;

5、原料气管道,分别与所述第一干燥塔和第二干燥塔的底部连通,且连通管道上分别设置有第一进气阀、第二进气阀;

6、产品气管道,分别与所述第一干燥塔和第二干燥塔的顶部连通;

7、再生管道,其一端分别与所述第一干燥塔、第二干燥塔的底部连通,且连通管路上分别设置第一排气阀、第二排气阀,另一端与原料气管道连通;所述再生管道在气体流通路径上依次设置有循环泵、冷却器以及气液分离器。

8、在本申请公开的系统中,所述第一干燥塔与第二干燥塔的连通管路上设置有第二加热器。

9、在本申请公开的系统中,所述第一干燥塔与第二干燥塔的连通管路上设置有第二加热器,取消所述第一干燥塔与第二干燥塔内的第一加热器。

10、在本申请公开的系统中,所述第一干燥塔与第二干燥塔与产品气管道的连通管路上均设置有单向阀。

11、在本申请公开的系统中,所述加热器采用采用电加热、蒸汽加热、导热油加热或其它加热介质。

12、在本申请公开的系统中,所述冷却器采用风冷、水冷或其它冷却介质。

13、基于同样的发明构思,本申请还提供了通过上述系统进行气体干燥的工艺,具体地,一种气体无损干燥工艺,包括:

14、干燥流程:原料气与经气液分离器处理后的再生气混合,从底部进入第一干燥塔或第二干燥塔内完成气体干燥过程,干燥后的气体从顶部排出,一部分气体作为产品气流出,另一部分气体进入第二干燥塔或第一干燥塔作为再生气;

15、加热再生流程:再生气进入第二干燥塔或第一干燥塔,经第一加热器加热后,自上而下流动,从底部流出,通过循环泵增压、冷却器冷却,然后进入气液分离器进行分离,分离出的冷凝水自底部排出,剩余的气体自气液分离器顶部流出与原料气混合,作为待干燥气;

16、其中,当第一干燥塔用于干燥时,第二干燥塔进行再生,当第二干燥塔再生后用于干燥时,第一干燥塔进行再生。

17、在本申请公开的工艺中,所述加热再生流程结束后,还进行冷吹再生流程:关闭再生干燥塔内的第一加热器,气体流动过程与加热再生流程一致,冷却再生干燥塔。

18、在本申请公开的工艺中,当所述第一干燥塔与第二干燥塔内不设置第一加热器,在第一干燥塔与第二干燥塔的连通管路上设置第二加热器时,所述加热再生流程中,再生气经连通管路上的第二加热器加热后再进入第一干燥塔或第二干燥塔进行再生;所述冷吹再生流程中,只需关闭第二加热器。

19、在本申请公开的工艺中,当所述第一干燥塔与第二干燥塔的连通管路增加第二加热器时,所述加热再生流程中,再生气先经第二加热器加热后再进入第一干燥塔或第二干燥塔,再由第一干燥塔、第二干燥塔内部的第一加热器进行加热;所述冷吹再生流程中,需关闭连通管路上的第二加热器以及再生干燥塔内的第一加热器。

20、与现有技术相比,本发明的有益效果是:

21、(1)该系统的工艺流程简单,相较于传统的工艺流程所需阀门数量可减少一半,且无需使用高温阀门,进一步降低设备投资,减少了热量损失,增加了系统的可靠性;

22、(2)干燥塔再生时使用干燥后的产品气进行再生,可以将干燥塔内剩余气体的含湿量更进一步降低,提升下一次的干燥效果;

23、(3)干燥塔再生时使用的再生气压力与产品气压力相同,再生时再生气压力高,有效减少了再生气的使用量,降低生产成本;

24、(4)再生气使用循环泵增压后汇入原料气中,在不损失工艺气的同时保证了工艺气的压力;

25、(5)循环泵工作条件温和(介质和温度),压比也很小,能耗增加相当小,系统可靠性几乎不受影响。

技术特征:

1.一种气体无损干燥系统,其特征在于,包括:

2.根据权利要求1所述的气体无损干燥系统,其特征在于,所述第一干燥塔与第二干燥塔的连通管路上设置有第二加热器。

3.根据权利要求1所述的气体无损干燥系统,其特征在于,所述第一干燥塔与第二干燥塔的连通管路上设置有第二加热器,取消所述第一干燥塔与第二干燥塔内的第一加热器。

4.根据权利要求2或3所述的气体无损干燥系统,其特征在于,所述第一干燥塔与第二干燥塔与产品气管道的连通管路上均设置有单向阀。

5.根据权利要求1所述的气体无损干燥系统,其特征在于,所述加热器采用采用电加热、蒸汽加热、导热油加热或其它加热介质。

6.根据权利要求1所述的气体无损干燥系统,其特征在于,所述冷却器采用风冷、水冷或其它冷却介质。

7.一种气体无损干燥工艺,其特征在于,包括:

8.根据权利要求7所述的气体无损干燥工艺,其特征在于,所述加热再生流程结束后,还进行冷吹再生流程:关闭再生干燥塔内的第一加热器,气体流动过程与加热再生流程一致,冷却再生干燥塔。

9.根据权利要求8所述的气体无损干燥工艺,其特征在于,当所述第一干燥塔与第二干燥塔内不设置第一加热器,在第一干燥塔与第二干燥塔的连通管路上设置第二加热器时,所述加热再生流程中,再生气经连通管路上的第二加热器加热后再进入第一干燥塔或第二干燥塔进行再生;所述冷吹再生流程中,只需关闭第二加热器。

10.根据权利要求8所述的气体无损干燥工艺,其特征在于,当所述第一干燥塔与第二干燥塔的连通管路增加第二加热器时,所述加热再生流程中,再生气先经第二加热器加热后再进入第一干燥塔或第二干燥塔,再由第一干燥塔、第二干燥塔内部的第一加热器进行加热;所述冷吹再生流程中,需关闭连通管路上的第二加热器以及再生干燥塔内的第一加热器。

技术总结

本发明公开了一种气体无损干燥系统及工艺,属于气体干燥技术领域,该系统具有2台完全一样的吸附塔,其中任意时刻总有1台处于吸附步骤,保证连续的脱除杂质,另1台处于再生步骤,实现吸附塔的再生,再生气使用循环泵增压后汇入原料气中,在不损失工艺气的同时保证了工艺气的压力,并且该干燥塔再生时使用干燥后的产品气进行再生,可以将干燥塔内剩余气体的含湿量更进一步降低,提升下一次的干燥效果,干燥塔再生时使用的再生气压力与产品气压力相同,再生时再生气压力高,有效减少了再生气的使用量,相较于传统的工艺流程所需阀门数量可减少一半,且无需使用高温阀门,进一步降低设备投资,减少了热量损失,增加了系统的可靠性。

技术研发人员:王业勤,王春候,王才全

受保护的技术使用者:四川亚联氢能科技股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!