基于光固化和纳米粒子涂覆的微光地板及其生产方法与流程

本发明涉及一种微光地板,特别是一种基于光固化和纳米粒子涂覆的微光地板及其生产方法。

背景技术:

1、随着审美观念的改变,微光地板相比传统的高光地板由于具有减少炫光、缓解视觉疲劳、刮擦磨损痕迹不易察觉等特点,已越来越多的被用户所选择;这使得厂家对木质地板的研究方向也从高光向微光改变。基于上述目的,目前有厂家通过向地板表面的漆层涂料中预先加入各类消光粉实现消光功能,现有的消光粉根据原理可分为两大类,其一是物理消光,即通过加入消光粉的方式使涂料在成膜过程中,表面出现凹凸不平,进而提高表层漆膜的散射光线能力,这类消光剂有金属皂、蜡、功能型细料等;但该方式会受到消光粉的粒径限制,使其表面的漫反射效果并不明显。另一类则是化学消光,该方法是依靠在涂料中引入一些例如接枝有聚丙烯的物质,利用其能吸收光线的结构或基团获得低光泽度。在这类消光剂的使用中,添加纳米二氧化硅成为了最为普遍的方法;具体实施方式如专利201811601103.8和202110330123.1所示。

2、但该工艺的缺陷在于,在实际应用过程中,由于纳米粒子的粒径较小、表面活性高,导致消光粉在混入油漆后很容易相互吸附形成团聚,从而降低了消光粉在油漆中的分布均匀度和消光效果。而后续与油漆的混合搅拌、涂装等工艺又难以将团聚的纳米颗粒分散,从而降低其消光效果。同时,过多团聚的纳米材料还会使漆膜表面形成应力集中点,进而容易造成漆膜受损的问题。而为了克服团聚现象造成消光效果的下降,厂家在配置油漆时便需要添加更多的消光粉,使得消光粉在团聚效应的基础上仍能够保持其在油漆内的分布密度,进而极大的增加了对地板的消光成本。

3、因此,现有通过在油漆内混合消光粉实现消光的方式,存在消光粉颗粒在油漆内形成团聚的可能性。

技术实现思路

1、本发明的目的在于,提供一种基于光固化和纳米粒子涂覆的微光地板及其生产方法。它能够有效避免消光粉的团聚现象,提高消光粉对木质地板表面的消光效果。

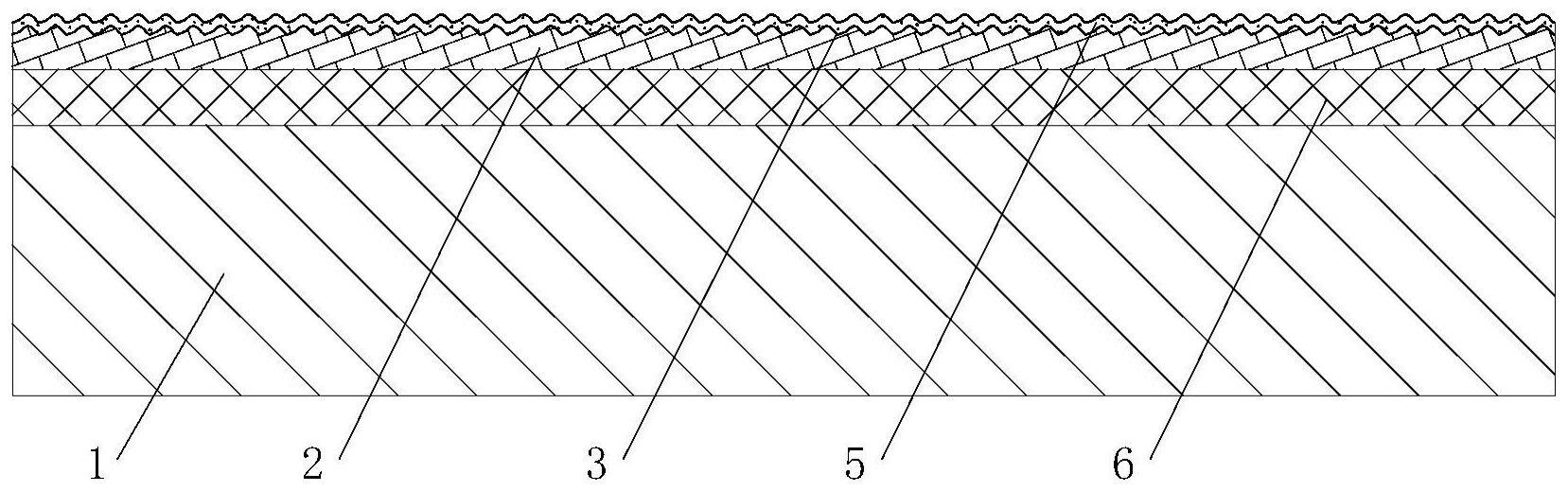

2、本发明的技术方案:基于光固化和纳米粒子涂覆的微光地板,包括地板本体,地板本体的表面设有哑光底层,哑光底层的外表面形成粗糙化界面,粗糙化界面的表面附着有消光粉,哑光底层的外部设有哑光面层,哑光面层的内侧将粗糙化界面完全填充,哑光面层的表面形成哑光面。

3、前述的基于光固化和纳米粒子涂覆的微光地板中,所述消光粉为纳米二氧化硅。

4、前述的基于光固化和纳米粒子涂覆的微光地板中所述地板本体和哑光底层之间设有底漆层。

5、基于所述的基于光固化和纳米粒子涂覆的微光地板的生产方法,包括以下步骤:

6、①在地板本体的表面涂覆底漆层,得a品;

7、②在a品的表面涂覆uv面漆,并将该uv面漆加工至半固化状态,得b品;

8、③在b品的uv面漆表面喷涂消光粉,得c品;

9、④通过表面粗糙的辊筒对c品表面的uv面漆进行摩擦,使得该uv面漆的表面随摩擦形成粗糙化界面,同时积聚在uv面漆上的消光粉随摩擦不断均匀扩散并被挤压镶嵌至半固化的uv面漆表面,得d品;

10、⑤将d品表面的uv面漆加工至完全固化,得e品;

11、⑥对e品的表面涂覆哑光面层,得成品。

12、前述的生产方法中,所述步骤③中消光粉的喷涂量为0.15~0.05g/m2。

13、前述的生产方法中,所述步骤④中的辊筒表面包覆有硬质聚氨酯海绵或化纤布料。

14、前述的生产方法中,所述步骤②中uv面漆的涂布量为10~20g/cm2,uv面漆在半固化时的uv固化能量10~40mj/cm2。

15、前述的生产方法中,所述步骤⑥中的哑光面层由耐磨漆涂覆而成,耐磨漆的涂布量为1~2g/cm2,耐磨漆在涂覆后加工至完全固化状态。

16、前述的生产方法中,所述步骤④中c品表面的uv面漆在辊涂完成后,通过吹扫去除浮动在uv面漆表面的消光粉,使附着在uv面漆上的消光粉与uv面漆保持相互粘合状态。

17、与现有技术相比,本发明具有以下特点:

18、(1)本发明通过表面形成粗糙化界面的哑光底层和消光粉的结构配合,能够使哑光面层在涂覆后形成与粗糙化界面起伏一致的哑光面,从而使外部光线在照射至哑光面后形成漫反射,有效降低地板的光泽度;同时,通过对半固化的uv面漆进行摩擦生成的粗糙化界面,相比现有添加消光粉的方式能够大幅增加其表面的起伏效果和粗糙度,从而提高地板表面的漫反射效果;

19、(2)在此基础上,通过对uv面漆的半固化处理,使得消光粉在喷涂后能够粘附在uv面漆的表面,而不会进入uv面漆内促进其团聚效果;通过对消光粉的喷涂后的辊涂工艺,还能够对团聚在uv面漆上的消光粉进行破坏和扩散,即辊筒在辊涂时,位于结块底部的消光粉受半固化的uv面漆的粘附作用保持原位,未接触uv面漆的消光粉则受到辊筒的摩擦力向外移动并随之粘附在周边的uv面漆上,从而在uv面漆的粘附作用和辊筒的辊涂作用下将原本处于聚团状态的消光粉展开至平铺状态,有效提高消光粉在uv面漆表面的均匀度;

20、(3)通过对uv面漆在辊涂完成后的吹扫处理,还能够进一步去除辊涂工艺后未粘附在uv面漆上的消光粉,与uv面漆保持相互粘合状态的消光粉则会滞留在uv面漆表面无法被吹离,从而使消光粉能够均匀铺设在粗糙化界面上,而不会受消光粉之间吸附作用形成团聚,进一步提高其均匀度和消光效果,并避免因团聚造成的应力集中;而在上述配合下,一方面能够使消光粉在保证其分布密度的基础上减少其添加量,从而降低了对地板的消光成本;另一方面,粘附在uv面漆表面的消光粉相比填充至油漆内的消光粉还能够进一步增加uv面漆表面的粗糙度,从而促进哑光面的漫反射效果并减少地板的光泽度;通过上述工艺优化,使得本发明的地板光泽度相比同种油漆制造的地板光泽度能够由50°以上下降至10°以下,有效提高了对地板的消光效果;

21、(4)通过涂覆在哑光底层表面的哑光面层,还使其在涂覆后还能够对粗糙化界面及附着在哑光底层表面的消光粉进行防护,有效避免两者在后期使用过程中形成的磨平和脱落,提高本发明的消光稳定性;

22、所以,本发明能够有效避免消光粉的团聚现象,提高消光粉对木质地板表面的消光效果。

技术特征:

1.基于光固化和纳米粒子涂覆的微光地板,其特征在于:包括地板本体(1),地板本体(1)的表面设有哑光底层(2),哑光底层(2)的外表面形成粗糙化界面(3),粗糙化界面(3)的表面附着有消光粉(4),哑光底层(2)的外部设有哑光面层(5),哑光面层(5)的内侧将粗糙化界面(3)完全填充,哑光面层(5)的表面形成哑光面。

2.根据权利要求1所述的基于光固化和纳米粒子涂覆的微光地板,其特征在于:所述消光粉(4)为纳米二氧化硅。

3.根据权利要求1所述的基于光固化和纳米粒子涂覆的微光地板,其特征在于:所述地板本体(1)和哑光底层(2)之间设有底漆层(6)。

4.基于权利要求1、2或3所述的基于光固化和纳米粒子涂覆的微光地板的生产方法,其特征在于,包括以下步骤:

5.根据权利要求4所述的生产方法,其特征在于:所述步骤③中消光粉的喷涂量为0.15~0.05g/m2。

6.根据权利要求4所述的生产方法,其特征在于:所述步骤④中的辊筒表面包覆有硬质聚氨酯海绵或化纤布料。

7.根据权利要求4所述的生产方法,其特征在于:所述步骤②中uv面漆的涂布量为10~20g/cm2,uv面漆在半固化时的uv固化能量10~40mj/cm2。

8.根据权利要求4所述的生产方法,其特征在于:所述步骤⑥中的哑光面层由耐磨漆涂覆而成,耐磨漆的涂布量为1~2g/cm2,耐磨漆在涂覆后加工至完全固化状态。

9.根据权利要求4所述的生产方法,其特征在于:所述步骤④中c品表面的uv面漆在辊涂完成后,通过吹扫去除浮动在uv面漆表面的消光粉,使附着在uv面漆上的消光粉与uv面漆保持相互粘合状态。

技术总结

本发明公开了一种基于光固化和纳米粒子涂覆的微光地板及其生产方法,包括地板本体(1),地板本体(1)的表面设有哑光底层(2),哑光底层(2)的外表面形成粗糙化界面(3),粗糙化界面(3)的表面附着有消光粉(4),哑光底层(2)的外部设有哑光面层(5),哑光面层(5)的内侧将粗糙化界面(3)完全填充,哑光面层(5)的表面形成光洁面。本发明能够有效避免消光粉的团聚现象,提高消光粉对木质地板表面的消光效果。

技术研发人员:何啸宇,王艳伟,徐立,张子谷,赵建平,叶家豪,杨志武,王刚

受保护的技术使用者:久盛地板有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!