一种高效列管式水冷甲醇合成反应器的制作方法

本发明属于甲醇合成,尤其是涉及一种高效列管式水冷甲醇合成反应器。

背景技术:

1、传统甲醇合成工艺流程主要包含压缩及净化、甲醇合成、热量回收、冷却、甲醇分离和闪蒸、甲醇回收、氢回收等步骤。主要工艺路线即在催化剂存在下,在合成反应器中利用合成气的可逆放热反应来制备甲醇。出反应器的合成气先预热进反应器合成气,之后再冷却、分离出生成的甲醇,其余气体继续返回压缩机提压后,在合成圈内循环反应。合成圈内一直补充新鲜气,同时排放出驰放气避免合成圈内惰性气体积累。甲醇合成装置最核心的部分就是合成反应器。目前常用的列管式水冷甲醇合成反应器,cuo/zno基催化剂装填在列管式固定床中,反应热供给壳程中的锅炉水以产生高压饱和蒸汽,反应温度由反应器壳程中沸水的压力来控制。

2、在用来调节甲醇合成反应过程的工艺参数中,温度对于反应的平衡和速率都有很大影响。对于甲醇合成这种可逆放热反应,温度升高,能使反应速率常数增大,但平衡常数会降低。当反应混合物的组成一定而改变操作温度时,反应速率同时受这两种相互矛盾的因素影响。由于co生成甲醇和co2生成甲醇的反应速率常数和平衡常数不同,所以同一组成下,两个反应的最佳温度也不同。在一定组成条件下,两个反应速率之和最大时的温度,才是该反应系统的最佳温度。

3、然而需要说明的是,在进入到催化剂中、末期阶段后,催化剂活性逐渐降低,反应速率也相应下降,最终导致反应器甲醇产量逐步减少。目前常规的做法是通过逐步提高进入反应器的合成气温度来提高反应器内的反应温度,以此来维持甲醇合成装置的经济产量。然而在目前传统甲醇合成反应流程中,在催化剂末期时进反应器的合成气难以达到需要的温度,从而难以保持较高的转化率,催化剂没有做到物尽其用。

4、如果在反应器入口段装填一层绝热反应的催化剂,在催化剂初期进入反应器列管段的合成气的温度就会很高,同时提温程度无法控制(绝热反应合成气直接进入列管内),且存在催化剂局部超温的风险(入口处新鲜合成气反应推动力最大,反应放热量大,绝热反应升温快,理论上每反应1mole%的co生成甲醇产生的温升约32℃)。而催化剂在初期活性较高,一般不需要提高入口合成气的温度。此时一旦反应器列管顶部超温,过热的合成气一方面会使反应器上管板产生超温的风险,另一方面过热的合成气直接进入列管中,从而导致管内催化剂超温,造成催化剂老化,寿命衰减。因此一般采用该技术的甲醇合成循环比要偏大,而大的操作循环比就会导致相关设备投资和运行费用的增加。更重要的是,随着催化剂运行时间的推移,反应器入口处的催化剂层的活性会最先开始衰减,尤其是到需要提温的催化剂末期时,入口绝热层的催化剂活性早已衰减殆尽,难以解决上述催化剂末期提温难的问题。

技术实现思路

1、有鉴于此,本发明旨在提出一种高效列管式水冷甲醇合成反应器,以解决上述背景技术中催化剂中、末期阶段后,催化剂活性逐渐降低,反应速率也相应下降,最终导致反应器甲醇产量逐步减少的问题。

2、为达到上述目的,本发明的技术方案是这样实现的:

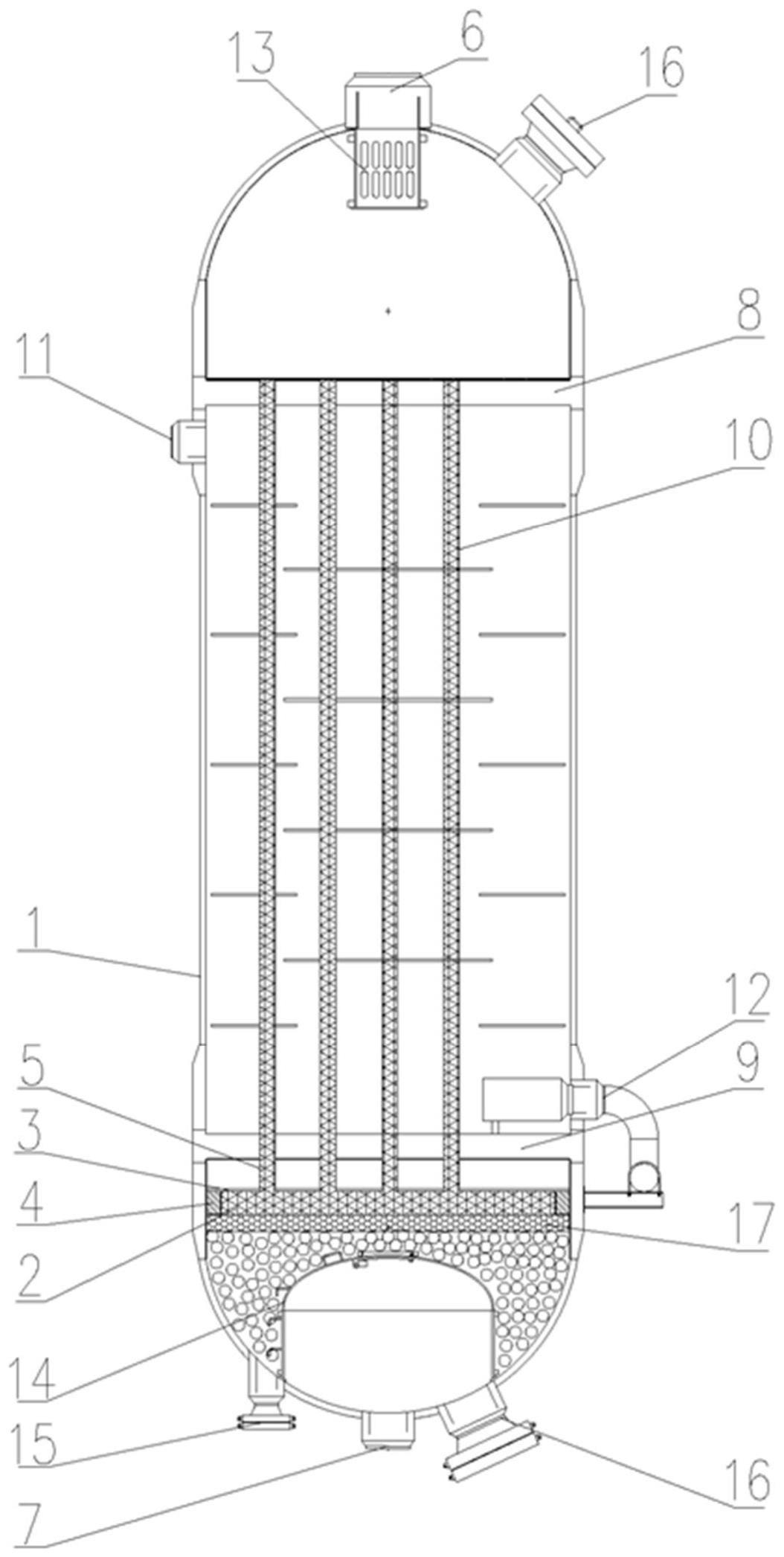

3、一种高效列管式水冷甲醇合成反应器,包括壳体,所述壳体由上至下依次设有上封头、管体、下封头,所述上封头、下封头均与管体固接,所述上封头设有合成气进口,所述下封头设有合成气出口,所述上封头与管体间设有上管板,所述下封头与管体间设有下管板,所述上管板与下管板间设有列管束,所述列管束内装填有催化剂,所述上管板、下管板均设有供列管束穿过的通孔,所述列管束上端与上封头连通,所述列管束下端与下封头连通,所述列管束两端与上管板、下管板密封连接,所述下封头内设有绝热反应床层,所述绝热反应床层包括延长换热管,所述延长换热管与列管束连通,所述延长换热管下端设有管板,所述管板下方依次设有催化剂装填层、惰性瓷球层,所述催化剂装填层与下封头间设有隔腔,所述管板为浮动管板,所述浮动管板与隔腔固接,所述浮动管板、隔腔均与下封头抵接。绝热反应床层的设置提高了催化剂末期反应温度来强化合成反应,因为根据甲醇合成反应动力学,反应器列管束末端反应推动力较小,故在列管束末端的催化剂绝热层处反应放热稳定,从而使反应器出口温度有所提高但超温风险较低。而且,反应器出口处的催化剂性能衰减较慢,即使在催化剂末期也能保持在较高的水平。同时,通过在反应器出口的进出口换热器热侧增加旁路调节管线,方便调节甲醇合成反应器在催化剂初期时(催化剂活性较高时),催化剂入口温度出现过高的情况。浮动管板将下方装填的催化剂与反应器下管板隔离开,防止此段绝热反应的催化剂靠近反应器下管板,避免下管板产生超温的风险。浮动管板和隔腔与壳体的下封头内壁之间都无固定连接,仅为物理闭合状态,这一设计使得浮动管板与反应器下管板之间的空间与整个反应器下封头保持连通,避免了两块管板因为不同区域空间的压力差而承受额外的作用力。

4、进一步地,所述浮动管板与隔腔围成用于容纳催化剂装填层的空腔。

5、进一步地,所述下封头上设有催化剂卸出口,所述上封头、下封头均设有人孔。

6、进一步地,所述反应器还包括汽水循环机构,所述汽水循环机构包括汽水上升管接口、锅炉水下降管接口、汽包,所述管体内注有饱和锅炉水,所述汽水上升管接口设于管体上部,所述锅炉水下降管接口设于管体下部,所述汽水上升管接口、锅炉水下降管接口与汽包连通。壳体与列管束之间的部分为壳程,壳程介质为饱和的锅炉水,反应器壳程、汽水上升管、锅炉水下降管以及汽包内的锅炉水通过自然循环副产蒸汽,移走列管内的反应热。

7、进一步地,所述上封头内设有合成气进口分布器。

8、进一步地,所述下封头内设有合成气出口收集器。

9、相对于现有技术,本发明所述的一种高效列管式水冷甲醇合成反应器具有以下优势:

10、(1)本发明所述的一种高效列管式水冷甲醇合成反应器,通过设置绝热反应床层,使反应器出口温度有所提高但超温风险较低,解决了现有传统甲醇合成流程中的列管式水冷反应器存在的催化剂末期提温难的问题,使得甲醇合成反应在初、末期时反应温度的调节控制都更为灵活、高效。在催化剂寿命周期内,反应器内合成反应衰减较慢,使甲醇产量一直都维持在较高的水平,提高了装置的经济效益。

11、(2)本发明所述的一种高效列管式水冷甲醇合成反应器,浮动管板将下方装填的催化剂与反应器下管板隔离开,防止此段绝热反应的催化剂靠近反应器下管板,避免下管板产生超温的风险。

12、(3)本发明所述的一种高效列管式水冷甲醇合成反应器,浮动管板和隔腔与反应器下封头内壁之间不是密封结构,仅为物理闭合状态,浮动管板不承受因两侧区域压差而差生的额外作用力。

13、(4)本发明所述的一种高效列管式水冷甲醇合成反应器,反应器整体设计尺寸不用改变,全部利用的是反应器下管板下方及下封头内的空间。反应器下封头内需要装填的惰性瓷球量也相应减小。这样一方面不会增大设备投资费用,另一方面还能增加反应器的催化剂装填量。

技术特征:

1.一种高效列管式水冷甲醇合成反应器,其特征在于:包括壳体,所述壳体由上至下依次设有上封头、管体、下封头,所述上封头、下封头均与管体固接,所述上封头设有合成气进口,所述下封头设有合成气出口,所述上封头与管体间设有上管板,所述下封头与管体间设有下管板,所述上管板与下管板间设有列管束,所述列管束内装填有催化剂,所述上管板、下管板均设有供列管束穿过的通孔,所述列管束上端与上封头连通,所述列管束下端与下封头连通,所述列管束两端与上管板、下管板密封连接,所述下封头内设有绝热反应床层,所述绝热反应床层包括延长换热管,所述延长换热管与列管束连通,所述延长换热管下端设有管板,所述管板下方依次设有催化剂装填层、惰性瓷球层,所述催化剂装填层与下封头间设有隔腔,所述管板为浮动管板,所述浮动管板与隔腔固接,所述浮动管板、隔腔均与下封头抵接。

2.根据权利要求1所述的一种高效列管式水冷甲醇合成反应器,其特征在于:所述浮动管板与隔腔围成用于容纳催化剂装填层的空腔。

3.根据权利要求1所述的一种高效列管式水冷甲醇合成反应器,其特征在于:所述下封头上设有催化剂卸出口,所述上封头、下封头均设有人孔。

4.根据权利要求1所述的一种高效列管式水冷甲醇合成反应器,其特征在于:还包括汽水循环机构,所述汽水循环机构包括汽水上升管接口、锅炉水下降管接口、汽包,所述管体内注有饱和锅炉水,所述汽水上升管接口设于管体上部,所述锅炉水下降管接口设于管体下部,所述汽水上升管接口、锅炉水下降管接口与汽包连通。

5.根据权利要求1所述的一种高效列管式水冷甲醇合成反应器,其特征在于:所述上封头内设有合成气进口分布器。

6.根据权利要求1所述的一种高效列管式水冷甲醇合成反应器,其特征在于:所述下封头内设有合成气出口收集器。

技术总结

本发明提供了一种高效列管式水冷甲醇合成反应器,下封头内设有绝热反应床层,所述绝热反应床层包括延长换热管,所述延长换热管与列管束连通,所述延长换热管下端设有管板,所述管板下方依次设有催化剂装填层、惰性瓷球层,所述催化剂装填层与下封头间设有隔腔,所述管板为浮动管板,所述浮动管板与隔腔固接,所述浮动管板、隔腔均与下封头抵接。本发明有益效果:避免绝热反应催化剂存在的超温风险,同时解决了甲醇合成装置催化剂末期提温难的问题,在催化剂寿命周期内实现合成反应衰减较慢,使甲醇产量一直维持在较高的水平,提高装置的经济效益;在提高反应器内部空间利用率的同时不会增大设备投资费用,又增加了反应器的催化剂装填量。

技术研发人员:许骏,刘胜凯,户秋义,师浩淳,朱俊,穆钰君,林彬彬

受保护的技术使用者:中国天辰工程有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!