一种层状中熵合金及其制备方法

本发明属于合金材料制备的,具体涉及一种通过累积叠轧来制备层状中熵合金的方法,还涉及一种层状中熵合金。

背景技术:

1、高熵合金是近二十年以来迅速发展的新型合金材料,它基于等原子比或近等原子比多主元的设计理念,突破了传统的合金开发概念,依靠其高的混合熵,获得了许多优异的性能。高熵合金具有热力学上的高熵效应,动力学上的迟滞扩散效应,结构上的严重的晶格畸变效应和性能上的鸡尾酒效应。随着对高熵材料研究的深入,基于高熵的概念,又可将高熵材料分为过渡元素高熵合金、难熔高熵合金、共晶高熵合金、高熵非晶合金、高熵高温合金、高熵陶瓷和高熵金属间化合物。在高熵合金的基础之上,由3-4种主元得到的中熵合金又得到了长足的发展,具有比传统合金更良好的性能,近年来有关于cocrni、alcrfeni、fecrni、fenicrmn等中熵合金的研究越来越多。

2、cocrni中熵合金自2016年首次被报导以来,由于高塑性和断裂韧性,优良的低温性能和耐腐蚀性能,使得该材料在海洋工程、化学领域以及腐蚀场所中的应用被广泛关注。然而,crconi合金仍存在屈服强度偏低的问题,需要进行相关强化来提升其力学性能。中熵合金的挑战之一是通过复杂的制造路线提高其屈服轻度并保持良好的延展性,只有经过熔炼、均质、轧制、再结晶的整个加工链,才能达到强度和延展性的良好结合。然而,上述工艺流程存在着工艺链长、对加工设备依赖度高、操作繁琐,且生产效率低等弊端。

3、基于此,开发一种具备更优力学性能,且制备工艺更简单的crconi合金及其制备方法,是亟需解决的技术问题。

技术实现思路

1、本发明的目的之一在于提供一种具备更优力学性能,且制备工艺更简单的crconi层状中熵合金的制备方法。

2、本发明的目的之二在于提供一种具备更优力学性能,且制备工艺更简单的crconi的层状中熵合金。

3、本发明实现目的之一采用的技术方案是:提供一种层状中熵合金的制备方法,包括以下步骤:

4、s1、按照等摩尔比例分别称取一定质量的纯铬片、纯钴片和纯镍片,将上述金属片分散叠放,得到叠层胚料;

5、s2、将所述叠层胚料于室温条件下进行多道次轧制,且自第二道次轧制起,先将轧制样品对折,再进行轧制,得到中间材料;

6、s3、将所述中间材料压实,得到块体材料;

7、s4、将所述块体材料置于一定温度下热处理,随后进行热轧制,重复上述热处理-热轧制循环多道次,得到层状中熵合金。

8、本发明提供的一种层状中熵合金的制备方法的总体思路如下:首先,对金属片堆叠成的叠层胚料进行室温轧制,在足够高的道次和一定的下压量条件下,通过剧烈塑性变形,使各金属之间发生部分固溶;而后,经过一段高温保温,使合金中元素扩散完成,并仍然保持着层状的非均匀结构;最后,通过高温轧制,进一步降低合金缺陷,制备得到具有单相结构的cocrni中熵合金。

9、优选地,步骤s1中,所述纯铬片、纯钴片和纯镍片采用厚度均匀、形状相同的片状纯金属。各金属片厚度均匀且形状相同,可以使整个叠层胚料保持基本一致的厚度,在后续的轧制过程中,使各个位置的变形量控制在相对一致的范围,避免出现某些位置承担了巨大压力发生了特别大的变形而某些位置还没有被压到的情况,确保最终制备合金具有更好的品质。

10、优选地,步骤s2中,所述轧制累计30~120道次。进一步的,自第二道次轧制起,先将轧制样品对折,再进行轧制;每道次轧制中,轧制样品厚度方向的压下量为50%~70%。经研究发现,当轧制道次低于上述范围,会导致金属之间的分散不完全,在后期的高温热轧中无法完全反应,使合金中存在一些未反应完全的金属颗粒;而当轧制道次达到100道次时,实现了元素比较均匀的分散,可以保证在后续的保温过程中使其完成扩散和反应,在此基础上增加轧制道次不会对于合金性能有明显的提升效果。因此,优选地,所述轧制的道次为100道次。

11、优选地,步骤s2中,将轧制样品夹在钢板中,于室温无润滑的条件下对其进行多次轧制变形。在室温轧制的过程中,在轧机的巨大压力下,金属材料发生剧烈塑性变形,各金属层间距逐渐减小。当轧制道次足够高时,各金属之间已经发生了部分固溶。优选地,可以先将整块钢板对折后过轧机,形成“c型”的容器,再将叠层胚料放入其中进行轧制。采用钢板作为容器,一方面因为钢板具有可承受压力大、强度高,且不易变形等优势,另一方面,钢板也不会与叠层胚料的金属发生固溶。

12、优选地,步骤s3中,所述将所述中间材料压实,包括:采用一端封口的铜管,将所述中间材料填塞入铜管中,将铜管的另一端用圆铜片封口,在液压机下压实得到块体材料。在上述操作中,将块体材料利用铜层整体包裹,可以实现对于块体材料的保护,避免其在高温条件下被氧化。

13、优选地,步骤s4中,热处理的温度为850~950℃,热处理的时间为40~80min。在该条件下,能够确保各金属元素充分反应,避免热轧样品中未参与反应的cr的残留。更优选地,热处理的温度为900℃,热处理的时间为60min。所述热处理可以采用马弗炉进行。

14、优选地,步骤s4中,所述热处理-热轧制循环的道次为2~5道次,热轧样品厚度方向的累计压下量为70%~90%。

15、优选地,步骤s2的轧制以及步骤s4的热轧制的轧制速度为100~300mm/min。上述轧制过程均可以采用工业轧机进行。与常规的cocrni合金的强化方法(如高温扭转等剧烈塑性变形的工艺)相比,本发明提供的层状中熵合金的制备方法,不需要依赖于过多复杂的设备,设备仅需工业轧机和马弗炉即可实现,同时该方法操作简单,只需要多道次轧制及累积热轧处理,更易于实现工业规模化生产。

16、本发明实现目的之二采用的技术方案是:提供一种层状中熵合金,所述层状中熵合金由本发明目的之一所述的制备方法制得。

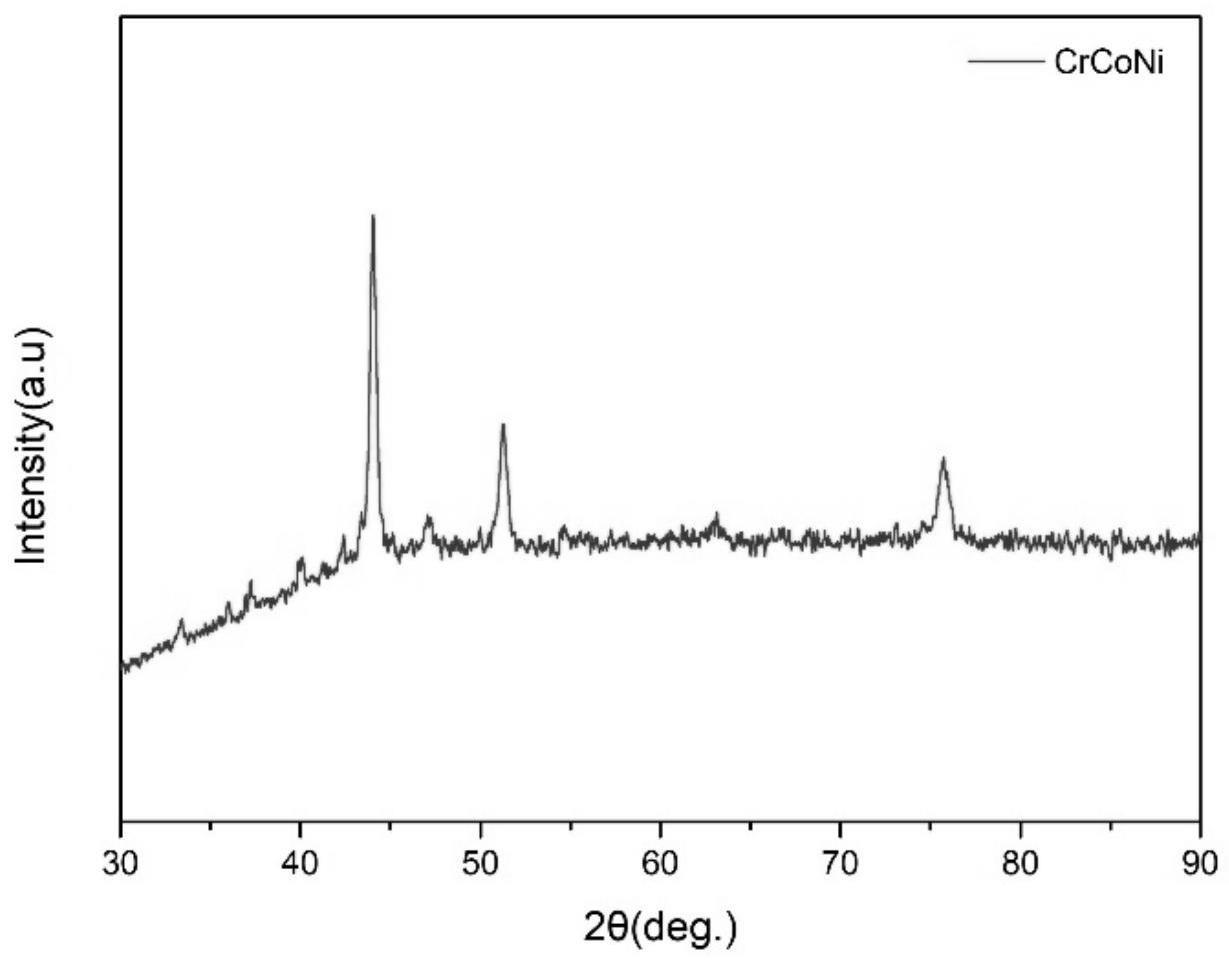

17、本发明制得的crconi合金为单相fcc(面心立方)结构合金,且仍保持着层状结构。此外,本发明制得的crconi合金,且因元素分布而引起的成分上的不均匀,而形成了非均匀的层状结构材料(异质结构材料)。这种异质叠层结构不同于传统的固溶体,其相互固溶的比例控制在一定的区间范围,每一个晶胞中各原子比的多少有所区别,保留了层与层之间的成分差异性,而这种差异性在xrd上却仍然能够保持着单相结构,使具有常规均质材料所无法获得的优异的物理和力学性能,例如可以减轻甚至避免强度和延展性的折衷,提升综合性能等。相对于常规制备工艺制造的crconi合金,具有更好的应用前景。

18、本发明制得的crconi合金的硬度为422.6~464.9hv0.5。

19、与现有技术相比,本发明的有益效果为:

20、(1)本发明提供的一种层状中熵合金的制备方法,制备工艺简单,且不需要依赖复杂的机械设备,只需要多道次轧制及累积热轧处理,易于实现工业规模化生产。此外,该制备方法与常规的高熵材料制备方法相比,不需要通过液态凝固的方式制备高熵材料,能够避免凝固过程中的各种金相缺陷,制得的层状中熵合金综合性能更优。

21、(2)本发明制得的层状中熵合金,基于中熵合金的多主元特点,在保持层状非均匀结构的同时,具有单相面心立方fcc结构,具有常规均质材料所无法获得的优异的物理和力学性能,可以减轻甚至避免强度和延展性的折衷,提升综合性能等,相对于常规制备工艺制造的crconi合金,具有更好的推广及应用前景。

- 还没有人留言评论。精彩留言会获得点赞!