一种筛选、焊接、焊后检测、物料加工方法、电池及装置与流程

本发明属于焊接,尤其是一种筛选、焊接、焊后检测、物料加工方法、电池及装置。

背景技术:

1、行业现状:

2、焊接行业是关乎工业制造生产与维护服务的核心行业之一,是大型安装工程建设期间的一项关键工作,其进度直接影响到计划的工期,其质量的好坏直接影响到工程的安全运行和使用寿命,其效率的高低直接影响工程的建造周期和建造成本。为了减少人为因素对焊接质量的影响、提高生产效率就需要使焊接过程更加自动化和智能化,这也是焊接行业发展的必然趋势。焊接自动化、智能化的关键问题是焊缝的自动查找、自动跟踪。

3、难点:

4、1.良率不稳定问题:试产良率波动较大,主要受到来料状态的影响,制程无法识别调整问题物料。

5、2.风险品流出问题:氦检合格产品,在可靠性实验中的跌落测试,存在一定的漏液比例。

6、3.尺寸利用率问题:机械定位产品与盲焊方式需要预留多余尺寸公差,以保障焊接空间,但损失了电池容量。

技术实现思路

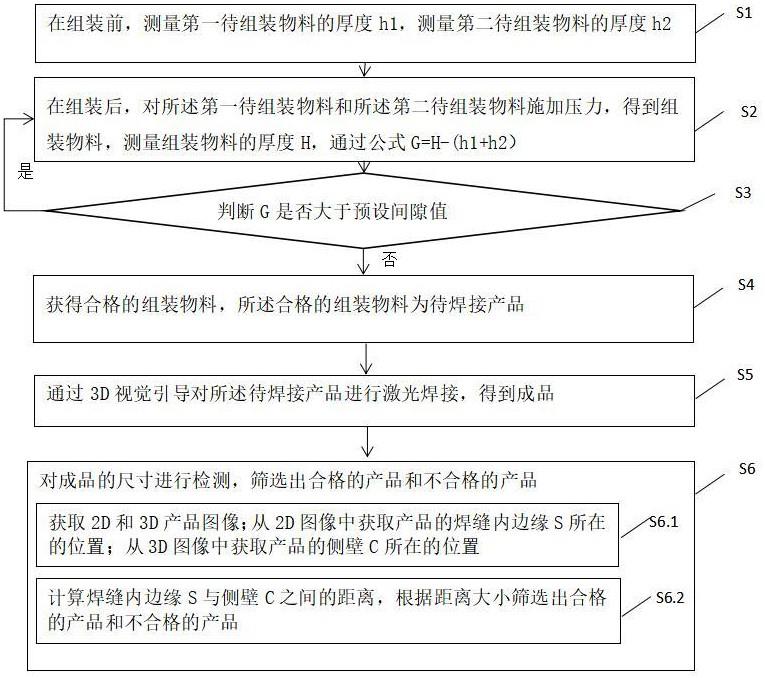

1、为解决现有技术中存在的电池良率波动较大、电池氦检合格率低、由机械定位而损失电池容量的技术问题,提出一种物料筛选方法,包括:

2、步骤s1,在组装前,测量第一待组装物料的厚度h1,测量第二待组装物料的厚度h2,

3、步骤s2,在组装后,对所述第一待组装物料和所述第二待组装物料施加压力,得到组装物料,测量组装物料的厚度h,通过公式g=h-(h1+h2)

4、计算得到第一待组装物料和第二待组装物料之间的间隙g;

5、步骤s3,判断g是否大于预设间隙值;

6、步骤s4,若g大于预设间隙值,则通过压装机构按照预设压力值将所述第一待组装物料和所述第二待组装物料压紧,在此之后,返执行步骤s2;直至获得合格的组装物料,所述合格的组装物料为待焊接产品;

7、若g小于或等于预设间隙值,则得到合格的组装物料,所述合格的组装物料为待焊接产品,进入步骤s5;

8、步骤s5,通过3d视觉引导对所述待焊接产品进行激光焊接,得到成品;

9、步骤s6,对成品的尺寸进行检测,筛选出合格的产品和不合格的产品,包括:

10、步骤s6.1,获取2d和3d产品图像;从2d图像中获取产品的焊缝内边缘s所在的位置;从3d图像中获取产品的侧壁c所在的位置,2d图像也可以对产品焊接的整体外形尺寸和焊缝宽度进行检测;

11、步骤s6.2,计算焊缝内边缘s与侧壁c之间的距离,根据距离大小筛选出合格的产品和不合格的产品。

12、提出一种3d视觉引导激光焊接方法,通过3d视觉引导对所述待焊接产品进行激光焊接,得到成品,包括:

13、步骤1,扫描所述待焊接产品圆弧与法兰直线区域;

14、步骤2,扫描到多个点,每n个点拟合一条直线l,得到角度系数,若所述角度系数度数连续增加,则选择第一条拟合线的第一个点作为切线指向,且第一个点作为切线的切点q;

15、步骤3,根据最小二乘法原理,定位法兰基准线;

16、步骤4,计算所述法兰基准线与所述切点之间的垂直高度差,若所述垂直高度差大于预设高度差,则将所述切点q视为异常点,过滤所述异常点;

17、步骤5,循环执行步骤1至步骤4计算出所有切点,得到切点集合q,所述切点集合q由多个所述切点q构成;

18、步骤6,计算所述切点集合q中各个切点q到拟合直线l的距离;将所述距离按照从“最小”到“最大”的顺序进行排序;分别过滤掉最大值和最小值n%的数据,输出剩余的1-n%的切点数据;获取焊接轮廓,在焊接时,沿着所述焊接轮廓对待焊接产品进行焊接,得到成品。

19、可选的,在3d视觉引导激光焊接方法中,包括:拟合出w条直线l,所述w条直线l组合成直线集合z,w>1;

20、当w=2时,直线集合z由直线line-1和直线line-2构成,所述直线line-1和所述直线line-2的交点为中心点center-1;

21、在所述直线line-1沿第一预置方向平移距离y之后,得到切点a1,得到直线a1b1;所述直线line-2沿第二预置方向平移距离y之后,得到切点a2,得到直线a2f2;

22、根据所述切点a1、所述切点a2、所述中心点center-1、所述直线a1b1、所述直线a2f2信息获取焊接轮廓,在焊接时,沿着所述焊接轮廓对待焊接产品进行焊接,得到成品。

23、可选的,在3d视觉引导激光焊接方法中,也可以根据固定尺寸焊接轨迹焊接,w条直线l中存在一条基准直线line-0,将基准直线line-0平移距离y后,得到直线line-01,所述直线line-01与所述基准直线line-0之间平行或存在夹角α。

24、提出一种焊后检测的方法,在执行上述3d视觉引导激光焊接方法的步骤后,包括:

25、步骤1:通过2d相机获得焊接产品的2d图像,从3d相机获取焊接产品的3d图像;

26、步骤2:从2d图像中获得基准x和基准y的边缘线;将基准x和基准y的交点作为原点,其中,基准x和基准y垂直;将基准x作为x轴,将基准y作为y轴,由x轴和y轴构成2d坐标系;

27、步骤3:同理,从3d图像中获取基准x和基准y的边缘线,建立相同的3d坐标系;

28、步骤4:在校准坐标系中,关联2d坐标系和3d坐标系;随后,获得平均值d,包括:

29、步骤s201,获取当前焊接产品的2d图像和3d图像;

30、步骤s202,从2d图像中获取组装物料的焊缝内边缘s所在的位置;

31、步骤s203,从3d图像中获取组装物料的侧壁c所在的位置;

32、步骤s204,计算出焊缝内边缘s所有点到侧壁c之间的平均距离d。

33、在校准坐标系中,计算焊缝内边缘s所有点到侧壁c的距离,输出所有距离的平均值为d。

34、2d相机也可以对焊接后焊接轨迹的外形尺寸和焊缝宽度进行检测

35、提出一种物料加工方法,包括:

36、步骤s10,通过光谱共焦传感器测量待组装物料高度的变化,再通过相对位置的算法计算出所述待组装物料中各位置的厚度值;

37、步骤s20,判断所述厚度值是否超差;

38、步骤s30,若超差,则继续测量,并判断超差的次数是否满足预设次数;若未超差,进入步骤s50;

39、步骤s40,若超差的次数满足预设次数,则所述待组装物料为ng物料,进行排料;

40、步骤s50,将未超差的所述待组装物料组装在一起,得到组装物料;

41、步骤s60,按照在测量所述待组装物料厚度时的位置,计算组装物料的中所述待组装物料之间的间隙均值;

42、步骤s70,判断间隙均值是否大于预设间隙值;

43、步骤s80,若大于预设间隙值,则通过压装机构按照预设压力值对组装物料进行下压,并返执行步骤s60;若小于或等于预设间隙值,则得到合格的组装物料。

44、在本实施例中,超差是产品外形尺寸或焊接尺寸或焊接上下层材料间隙尺寸或产品来料尺寸超出了产品标准规定的公差范围。

45、可选的,在物料加工方法中,在步骤s10之后,步骤s20之前,包括:

46、对不同批次待组装物料进行测量后得到各区域的厚度数据。

47、在本实施例中,各个区域的厚度数据如图3所示,分别有6个区域,为区域1-区域6。

48、可选的,在物料加工方法中,包括:

49、步骤s801,判断当前的预设压力值是否已达到最大值;

50、步骤s802,若达到最大值时,间隙均值依然大于预设间隙值,则得到不合格的组装物料;若未达到最大值时,间隙均值依然大于预设间隙值,则通过压装机构按照预设压力值对组装物料进行下压,并返执行步骤s60。

51、可选的,在物料加工方法中,包括:

52、步骤s601,获取组装物料的中待组装物料之间的n条间隙数据g,按照间隙值的大小对所述n条间隙数据g进行排序;

53、步骤s602,删除前n%的数据和后n%的数据,得到剩余数据;

54、步骤s603,计算剩余数据的平均值,得到间隙均值。

55、可选的,在物料加工方法中,步骤s601包括:

56、步骤s6011,在上料工位测量待组装物料的厚度,厚度为h;

57、步骤s6012,将所述待组装物料进行组装,得到组装物料,在焊接压装工位测量所述组装物料的厚度,厚度为h;

58、步骤s6013,间隙数据为g,g=h-h。

59、在一实施例中,提供一种3d视觉引导激光焊接方法,在获得合格的组装物料后,执行3d视觉引导激光焊接方法的步骤,包括:

60、步骤s1,对电芯内的不同区域进行扫描,根据扫描到的点拟合焊接轨迹;

61、步骤s2,通过激光沿着所述焊接轨迹焊接。

62、提供一种电池,通过上述任意一项所述的3d视觉引导激光焊接方法加工获得。

63、提供一种电池加工装置,所述电池加工装置用于执行上述的物料筛选方法的步骤,或者用于执行上述中任意一项所述的3d视觉引导激光焊接方法的步骤,或者用于执行上述的焊后检测方法的步骤,或者用于执行上述的任意一项所述的焊后检测方法的步骤。

64、本发明的有益效果为:在焊接前,先组装物料,对第一待组装物料和第二待组装物料施加压力,从而使第一待组装物料和第二待组装物料之间的间隙g值变小,当第一待组装物料和第二待组装物料之间的间隙g值过大时,会导致电芯产品焊接不良,本发明可检测到间隙g值的大小,以间隙g值为依据来调控压力的大小,进一步减小间隙g值,从而实现提高焊接良率的目的;在焊接阶段,计算所述切点集合q中各个切点q到拟合直线l的距离;将距离按照从“最小”到“最大”的顺序进行排序;分别过滤掉最大值和最小值n%的数据,输出剩余的1-n%的切线数据,可使得理论焊接轨迹不断接近圆弧切点位置,从而实现电芯扩容的目的;在焊后检测阶段,在校准坐标系中,计算焊缝内边缘s所有点到侧壁c的距离,输出所有距离的平均值为d,通过判断d的大小即可检测出合格的焊接产品。2d相机也可以对焊接后焊接轨迹的外形尺寸和焊缝宽度进行检测。本发明在电芯尺寸固定和保证焊接质量的情况下,可将电芯容量利用率最大化。

- 还没有人留言评论。精彩留言会获得点赞!