一种提高屈服强度315MPa级钢板轧制节奏的方法与流程

本发明属于金属加工领域,特别涉及一种提高厚度规格20-50mm,屈服强度315mpa级钢板轧制节奏的方法。

背景技术:

1、面对钢铁行业的严峻市场形势、用户要求以及制造成本压力,在保证产品质量的同时,提高轧制节奏,使生产线发挥最大产能变得尤为重要。中厚板轧制节奏的提高是在保证生产和设备安全的条件下,提高轧线单位时间的产量即小时轧制块数,最终能够在保证产品质量的同时,实现效率最大、消耗最低的高效生产。尤其是以315mpa级别中厚板品种(ah32等),近年来其市场恶性化竞争逐渐显现。这类钢主要以碳锰钢为基础,同时在钢中添加微合金元素al、ti等碳、氮化物形成元素,通过固溶强化、沉淀强化以及细晶强化提高钢板强韧性。据统计,每年该强度级别中厚板占产量20-30%。为此,今后中厚板产品尤其是315mpa级别中厚板品种的生产,急需进一步优化生产工艺,在现在的基础上进一步降低能源消耗,合金成本、压缩制造成本,提高产品的市场竞争力。

2、目前对于厚度20-50mm的315mpa级别钢板,为了降低合金成本,通常采用中碳、低mn的成分设计体系,同时对轧制及控冷的工艺路径进行优化,以减少合金成本降低所带来性能波动。通常来说,tmcp(热机械控制工艺)就是在轧制过程中,控制轧制温度和压下量的控制轧制的基础上,再实施空冷或控制冷却及加速冷却的技术总称。由于tmcp工艺在不添加过多合金元素,也不需要复杂的后续热处理的条件下生产出高强度高韧性的钢材,被认为是一项节约合金的绿色减量化工艺,已经成为生产中厚板不可或缺的技术。但合金减量化后的钢板通常采用两阶段甚至三阶段控制轧制tmcp工艺生产,且终轧温度都在820℃甚至更低,较低的温度使得轧件的变形抗力增大,从而增大了轧机的负荷,加大板型控制难度,并且低温轧制需要较长的中间待温时间,影响轧制节奏和生产效率,导致经济型315mpa级别钢板生产成本增加。

3、由此可见,如何提高厚度规格20-50mm,315mpa级别钢板轧制节奏的问题,降低其制造成本,是经济型315mpa级别中厚板板批量生产过程中亟待解决的关键问题。

4、与现有技术对比:

5、迄今为止,国内外对提高厚度规格20-50mm,屈服强度315mpa级钢板轧制节奏的方法研究甚少。在本发明之前,公布号cn 115537636 a的专利公开了一种提高a32级船用中厚板轧制效率的方法。该方法采用非tmcp轧制工艺,通过控制坯料加热制度,使钢板终轧温度命中预先设定的目标范围;但其合金成分较高,且生产厚度主要在16mm以下,对厚度20mm以上生产工艺没有涉及。

6、以上专利文献公开的钢板板形控制方法,虽然提高了部分厚度规格、315mpa级别钢板轧制效率方法,但不适合提高厚度规格20mm及以上经济型315mpa级别钢板轧制效率的问题。使用本发明提供的技术方案,可以有效的克服上述不足,解决了使用250mm及其以下厚度的连铸坯,通过加热、轧制等工艺优化,解决了轧制厚度20-50mm的屈服强度315mpa级别经济型中厚板的轧制效率较低的问题。

技术实现思路

1、本发明的目的在于克服上述存在技术问题和不足,提供一种提高厚度规格20-50mm,屈服强度315mpa级别经济型钢板轧制节奏的方法。无需后续长时间控制轧制,就能满足钢板的性能要求,解决了此类钢板由于合金成分低,需在轧制过程中控制轧制温度,降低终轧温度,影响钢板轧制效率和板形一次通过率等问题。

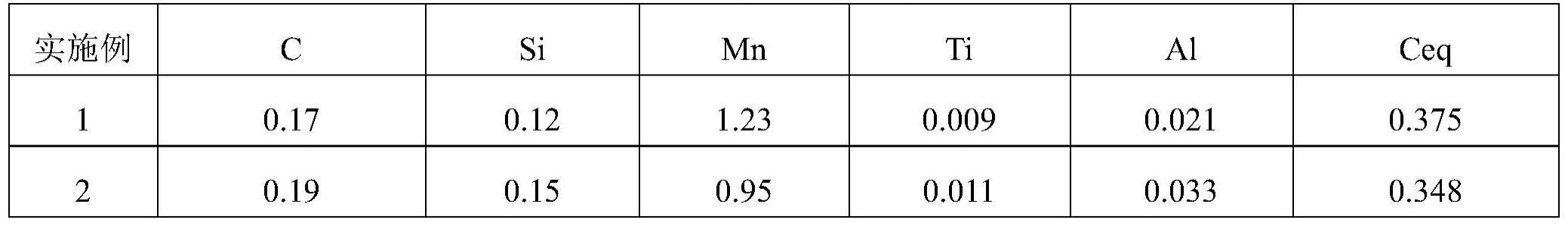

2、本发明中提供一种提高屈服强度315mpa级钢板轧制节奏的方法,所述钢板化学成分按重量百分比计包括:c 0.16%~0.22%,si 0.1%~0.2%,mn 0.7%~1.25%,al0.015%~0.04%,ti 0.008%~0.014%,p≤0.035%,s≤0.035%,ceq≤0.38%,其中ceq=c+mn/6,余量为fe和不可避免的杂质;所述钢板厚度为20-50mm,使用250mm以下厚度的连铸坯在中厚板往复式轧机上进行生产。

3、本发明的目的是通过以下技术方案来实现的:本发明一种提高屈服强度315mpa级钢板轧制节奏的方法,是用于提高厚度20-50mm屈服强度315mpa级别经济型中厚板轧制效率,包括板坯加热→轧制→矫直(热矫)→空冷至室温,具体包括如下步骤:

4、1)铸坯加热:将铸坯(厚度250mm以下)送入步进式加热炉内进行加热,将铸坯加热到1050~1100℃,均热段和加热段的总加热时间为2~3.5小时,总在炉时间3~5小时;调节均热段上、下烧嘴开口度,控制空燃比1:1.8~1:2.3,保证钢坯上下表面温差在15℃以内;(结合钢坯成分,通过降低坯料加热温度,减少能源消耗,同时保证其终轧温度处于奥氏体温度区间;此外,保证均热段和加热段在炉时间,同时调控均热段空燃比,以缩短连铸坯上下表面与芯部的温度差异,提高钢板表面横向、纵向金属流动均匀性,也有效抑制奥氏体晶粒过度长大,保证钢板性能和后续轧制板形),同时在加热炉均热段的炉头留2~4个空位(防止炉头温度低,影响钢坯温度均匀性)。

5、2)高压水除鳞及轧制:开轧前利用高压水对出炉后铸坯进行除鳞0.5~0.8min,除鳞机压力20~25mpa,轧制前三道次的每道次压下率大于20%,且轧制前三道次喷轧机除鳞水,每道次时间0.3~0.6min,压力15~20mpa,轧制三道次结束后,中间坯短时待温10-15s,轧制末道次压下率控制在5%以下(轧制前三道次尽可能发挥轧机能力,采用大压下率,通过灵活多变的高压水除鳞工艺,使钢板表面至心部的组织分布均匀,提高钢板的强韧性,轧制后期由于钢板温降,变形抗力增加,末道次采用小压下率轧制,以平整钢板的板形,降低钢板内应力,轧制三道次结束后,采用中间坯短时待温,使表面细晶区发生静态再结晶,保证轧制钢板性能);轧制对应道次时,此道次轧制长度到50%时,tcs中的道次表就跳到下一道提前进行定位准备(提前接收二级的设定辊缝并进行辊缝分配;在每道次含钢信号消失后,就允许与轧制无关的设备进行定位),转钢阶段将轧机前后的辊道冷却水减至150~200m3/h,同时将转钢辊道速度由1.0~2m/s提高至3~4m/s(转钢阶段将辊道冷却水减半,保证了转钢阶段中间坯和辊道发生打滑,以配合转钢速度增加),钢板终轧温度870~930℃,轧后抛钢,抛钢速度4~6m/s,随后采用层流冷却,开冷温度范围为850~900℃,终冷温度区间650~700℃,冷却速度25~40℃/s(控制开冷温度,保证钢板入水时组织为奥氏体态,冷却过程中,控制冷速及终冷温度,抑制钢板表面贝氏体、马氏体相形成以及心部组织贝氏体相数量,避免由于表面发生贝氏体或马氏体相变,影响钢板韧性)。

6、3)热矫直:热矫再进行一道矫直,导入辊缝-1.3mm~-2.8mm,导出辊缝-3.1mm~-3.9mm,矫直力在2000kn~2500kn之间(通过设定合适的辊缝、矫直力,保证矫完的钢板平直,板形良好)。

7、4)空冷到室温。

8、采用上述成分与加热、轧制和冷却工艺方案,克服了现有技术存在的不足,解决了此类钢板由于合金成分低,需在轧制过程中深度控轧,影响钢板轧制效率和板形一次通过率等问题。且最终得到的钢板性能与采用现有tmcp工艺生产时相同,钢板平直度在5mm/2m以下,钢板横向拉伸的屈服强度性能≥315mpa,抗拉强度介于450~560mpa之间,延伸率≥23%,-20℃横向夏比冲击功≥120j。满足用户技术要求。据测算,成分、工艺和转钢速度和抛钢速度优化后,厚度20-50mm的屈服强度315mpa级别经济型中厚板的轧制节奏明显提高,平均每块钢板轧制时间减少30-90秒,对提高生产效率、降低生产成本起到显著的效果。

9、本发明的有益效果:

10、1、通过降低坯料加热温度,减少能源消耗,同时保证其终轧温度处于奥氏体温度区间;此外,保证均热段和加热段在炉时间,同时调控均热段空燃比,以缩短连铸坯上下表面与芯部的温度差异,此外,加热炉均热段的炉头留空位,保证钢坯温度均匀性,最终保证钢板表面横向、纵向金属流动均匀性,也有效抑制奥氏体晶粒过度长大,保证钢板性能和后续轧制板形。

11、2、通过轧制前三道次尽可能发挥轧机能力,采用大压下率,通过灵活多变的高压水除鳞工艺,以及采用中间坯短时待温,使表面细晶区发生静态再结晶,保证轧制钢板性能使钢板表面至心部的组织分布均匀,同时也抑制晶粒过度长大,提高钢板的强韧性,同时也减少轧制道次;轧制后期由于钢板温降,变形抗力增加,末道次采用小压下率轧制,以平整钢板的板形,降低钢板内应力;此外,通过轧制模型设定,当本道次轧制长度到50%时,tcs中的道次表就跳到下一道提前进行定位准备,以提前接收二级的设定辊缝并进行辊缝分配,在每道次含钢信号消失后,就允许与轧制无关的设备进行定位;提高转钢辊道速度和抛钢空过速度间的抛钢距离,使轧制节奏显著提高;轧后的钢板采用控制冷却,控制开冷温度,保证钢板入水时处于组织奥氏体状态,同时控制冷速和返红温度,抑制钢板表面贝氏体、马氏体相形成以及心部组织贝氏体相数量,避免由于表面发生贝氏体或马氏体相变,影响钢板韧性,也提高了强度。

12、3、采用热矫直,设定导入、导出辊位置以及压力,保证矫完的钢板平直,板形良好。

13、4、采用上述加热、轧制和冷却工艺方案,解决了此类钢板由于合金成分低,需在轧制过程中深度控制,影响钢板轧制效率和板形一次通过率等问题。且最终得到的钢板性能与采用现有tmcp工艺生产时相同,钢板平直度在5mm/2m以下,节省后续冷矫直工序成本,钢板横向拉伸的屈服强度性能≥315mpa,抗拉强度介于450~560mpa之间,延伸率≥23%,-20℃横向夏比冲击功≥120j。满足用户技术要求。据测算,成分、工艺优化后,厚度20-50mm的屈服强度315mpa级别经济型中厚板的轧制节奏明显提高,平均每块钢板轧制时间减少25-55秒,对提高生产效率、降低生产成本起到显著的效果。

- 还没有人留言评论。精彩留言会获得点赞!