一种超微粉碎机及利用其对石油焦粉碎整形的方法与流程

本发明涉及材料粉碎,尤其涉及一种超微粉碎机及利用其对石油焦粉碎整形的方法。

背景技术:

1、石油焦是原油经过蒸馏将轻重质油分离后,重质油再经热裂的过程后转化而成的产品。从外观上看,焦炭为形状不规则,大小不一的黑色块状(或颗粒),有金属光泽。焦炭的颗粒具有多孔隙结构,主要的元素组成为碳,占有80%以上,含氢1.5%-8%,其余为氧、氮、硫和金属元素。因其具有灰分、硫分、挥发分、真密度、孔隙率、电阻率、热膨胀系数和机械性能等性质,所以广泛应用在石墨生产、冶炼以及化工等领域。

2、在生产过程中,往往需要提前对石油焦进行粉碎整形,使其变为粒径较小的粉末状。在现有技术中,石油焦的粉碎整形大多为机械式的粗磨。

3、如申请号为cn202110376717.6的中国专利,公开了一种石油焦粉碎装置,其方案为:“包括底座、抖动机构、破碎机构和碾压机构,底座的顶部两侧边缘处均固定安装有支撑杆,一组支撑杆的顶部固定安装有第一处理箱,另一组支撑杆的顶部固定安装有第二处理箱,第一处理箱与第二处理箱的侧壁相连接,抖动机构安装在第一处理箱的内部,破碎机构安装在第二处理箱的内部,第二处理箱的底部安装有锥形筒,碾压机构安装在锥形筒的内部,第二处理箱的底壁开设有与锥形筒相通的落料槽。本发明提供的石油焦粉碎装置具有能够对石油焦内部的灰尘和石子进行处理去除,并进行多次破碎,使石油焦可以被粉碎更加彻底的优点。”

4、又如申请号为cn201710168347.0的中国专利,公开了一种石油焦高效粉碎装置,其方案为:“包括有基座、7形板、第一滑块、第一滑轨、第二滑块、固定块、第一气缸、竖板、桶形粉碎箱、网板、下料箱等;基座的顶部右侧连接有7形板,7形板的右侧下部开有第一通口,7形板内侧顶部的左侧水平开有第一滑槽,第一滑槽内设有与其滑动配合的第一滑块。本发明通过使凸起紧贴桶形粉碎箱并使凸起转动,如此使凸起与桶形粉碎箱配合对石油焦进行研磨将石油焦粉碎。”

5、但是机械式的粉碎整形往往会伴随着设备器件的磨损,在长时间使用时,随着粉碎器件的磨损老化,很容易出现石油焦粉末粒径不达标的问题,从而影响后续的生产使用。而且一次性粗磨很难使得石油焦达到振实密度要求,因此机械式粗磨往往需要进行多次才能使得石油焦粉末符合要求,这也导致了石油焦粉碎整形的工艺流程较为复杂。

6、综上所述,现有的石油焦粉碎装置存在长时间使用时,存在粉碎器件磨损老化导致石油焦粉末的粒径难以达标的问题,因此有必要对现有技术加以改进。

技术实现思路

1、针对以上缺陷,本发明的目的是提供一种超微粉碎机及利用其对石油焦粉碎整形的方法,旨在解决现有技术中粉碎器件磨损老化导致石油焦粉末的粒径难以达标的问题。

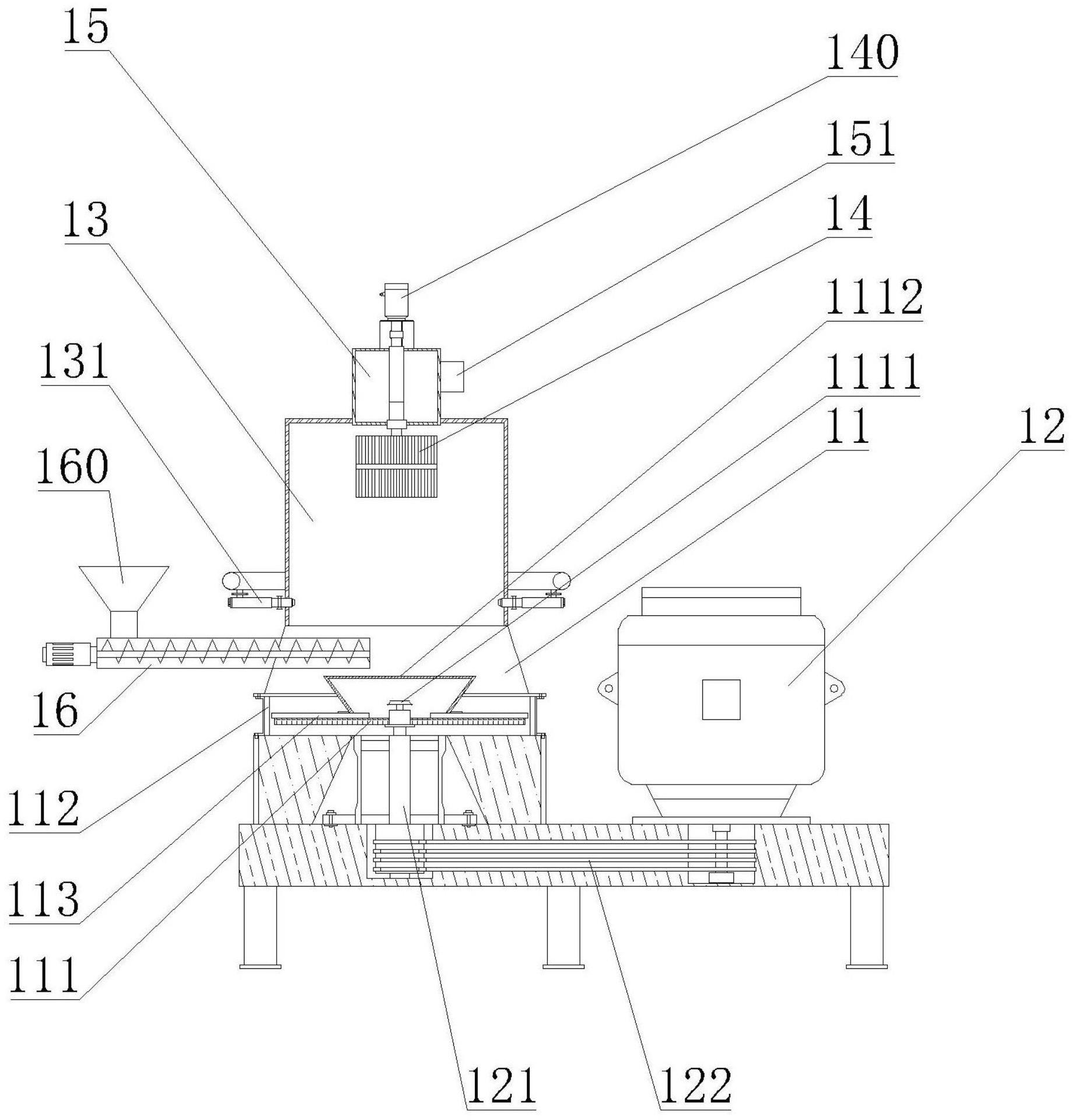

2、为解决上述技术问题,本发明的技术方案是:一种超微粉碎机,包括粉碎仓和位于粉碎仓一侧的动力电机,所述粉碎仓内设置有转盘,所述粉碎仓的内壁环绕设置有齿带,所述转盘的顶部安装有若干粉碎锤,若干所述粉碎锤围绕转盘的中心设置,所述转盘的底部安装有转动轴,所述转动轴与动力电机的输出部之间通过传动带连接;

3、所述粉碎仓远离转盘的一端连接有冲击仓,所述冲击仓内设置有若干气流喷嘴,所述冲击仓远离粉碎仓的一端连通有出料仓,所述出料仓的侧壁设置有出料口;

4、所述冲击仓与粉碎仓之间设置有密封绞龙,所述密封绞龙的一端安装有料斗,所述密封绞龙的另一端覆盖转盘的部分区域。

5、其中,所述冲击仓的顶部安装有分级机构,若干所述气流喷嘴位于分级机构与转盘之间,所述出料仓的顶部设置有驱动分级机构转动的驱动电机,若干所述气流喷嘴环绕冲击仓的轴线设置。

6、其中,所述分级机构包括顶板与底板,所述顶板与底板之间设置有若干翅片,若干所述翅片组成圆形阵列。

7、其中,所述粉碎锤包括固定壳,固定壳靠近齿带的一端滑动设置有锤头,固定壳远离齿带的一端安装有驱动马达,所述锤头朝向驱动马达的一端设置有螺纹腔,驱动马达的输出端连接有螺纹柱,所述螺纹柱与螺纹腔螺纹连接。

8、其中,所述固定壳包括动力腔与限位腔,所述动力腔与限位腔之间设置有通孔,所述锤头一部分位于限位腔内,所述锤头的另一部分位于齿带与转盘之间,所述驱动马达位于动力腔内,所述螺纹柱穿过通孔与螺纹腔螺纹连接。

9、其中,所述限位腔垂直于水平面的横截面为多边形,所述锤头的外轮廓与限位腔的内轮廓相同。

10、其中,所述转盘的顶部安装有分流器,所述分流器的轴线与转动轴的轴线重合,所述密封绞龙的一端覆盖分流器顶部的部分区域,所述分流器的顶部为球面一部分。

11、其中,所述转盘与冲击仓之间设置有遮挡罩,所述遮挡罩围绕分流器设置,所述遮挡罩与转盘之间设置有空隙,所述遮挡罩与齿带之间也设置有空隙。

12、一种利用超微粉碎机对石油焦粉碎整形的方法,包括以下步骤:

13、步骤一 干燥除水;

14、将石油焦送入到干燥设备进行高温干燥;

15、步骤二 降温冷却;

16、将高温的石油焦密封送入到冷却设备进行冷却,冷却温度小于等于25℃,冷却时长0.5-3h;

17、步骤三 一级粉碎;

18、将冷却完成后的石油焦通过绞龙送入到挤压破碎机进行破碎处理,经过挤压破碎后的石油焦送入振动筛分机筛选,获得粒径小于1cm的石油焦颗粒,粒径大于1cm的石油焦颗粒重新送入挤压破碎机进行破碎处理;

19、步骤四 二级粉碎;

20、将石油焦颗粒通过管道送入超微粉碎机进行超细粉碎,在经过机械粉碎机构挤压粉碎后获得粒径小于40μm石油焦粉末,然后小于40μm的石油焦粉末跟随上升气流到达气流粉碎机构进行粉碎,大于40μm的石油焦粉末则继续粉碎;

21、步骤五 三级粉碎;

22、石油焦粉末进入到气流粉碎机构后通过气流带动碰撞粉碎,获得超细粉末,超细粉末被上升气流输送至分级机构,经过分级机构筛选后,不合格品被分级机构送回气流粉碎机构继续碰撞破碎;合格品由第一旋风收集器收集,然后输送入气流分级机,再然后从气流分级机的底部排出。

23、其中,还包括步骤六:

24、第一旋风收集器中的超细粉末落入到气流分级机,落入到气流粉碎机的超细粉末分为两部分,第一部分随着流动空气携带进入第一脉冲除尘器,经除尘后,第一部分超细粉末被第一脉冲除尘器收集,流动空气通过第一引风机排出;

25、气流分级机与第二旋风收集器连通,气流分级机中第二部分超细粉末从气流分级机中排出;在排出过程中,第二部分中粒径低于5μm的超细粉末进入第二旋风收集器,然后再进入第二脉冲除尘器,经过除尘后,被第二脉冲除尘器收集,流动空气则通过第二引风机排出。

26、采用了上述技术方案后,本发明的有益效果是:一是通过机械粉碎机构与气流粉碎机构相互配合,使得石油焦进行了两次破碎,保证了石油焦成品粉末符合生产标准。

27、二是在长时间使用时,即使机械粉碎机构中的粉碎锤出现为磨损问题,气流粉碎机构依旧能够保证最终成品符合要求。

28、三是固定壳、驱动马达以及锤头相互配合,使得锤头与齿带之间的距离可以调节。在锤头出现磨损时,通过驱动马达驱动锤头前进,缩短锤头与齿带之间距离,保证了石油焦的破碎效率,延长了整个设备的使用寿命。

29、四是利用超微粉碎机生产的石油焦粉末的振实密度高于0.55,符合生产标准。

- 还没有人留言评论。精彩留言会获得点赞!