一种用于气体的低温精馏装置及精馏方法与流程

本技术涉及气体精馏技术的领域,尤其是涉及一种用于气体的低温精馏装置及精馏方法。

背景技术:

1、为了将混合气体进行分离得到不同的气体,常采用低温精馏的方法实现,也被称作深冷分离法,例如进行氮氧气体的分离。而在进行氮氧气体分离时主要分离步骤包括:首先使加工空气液化,然后利用氧、氮等组分的沸点差,采用精馏的方法使空气分离获得氧气和氮气。

2、而在低温精馏中,常采用筛板塔进行氮氧气体的分离,筛板塔的主要原理为将压缩空气经清除水分、二氧化碳,并在热交换器中被冷却及膨胀后送入筛板塔的下塔,作为下塔的上升气。上升气含氧21%,在0.6mpa下,对应的饱和温度为100.05k。同时,在冷凝蒸发器中冷凝的液氮从下塔的顶部下流,作为回流液体。因回流液体的含氧为0.01%~1%,在0.6mpa下的饱和温度约为96.3k。故精馏塔下部的上升气温度高,从塔顶下流的液体温度较低。下塔的上升气每经过一块塔板就遇到比它温度低的液体,气体本身的温度就要降低,并不断有部分蒸气冷凝成液体。由于氧是难挥发组分,氮是易挥发组分,在冷凝过程中,氧要比氮冷凝相对更多,剩下的上升气中含氮浓度逐步提高。上升气到塔顶后,氧绝大部分已被冷凝到液体中,从而提升上升气中的含氮量。

3、而现有技术中的筛板塔的塔板为圆形的板状结构,且在塔板上设置有多个孔结构,用于上升气通过;同时塔板固定连接有溢流堰和溢流管,回流液体自塔板的上方落下,经溢流管(部分经塔板的孔结构)逐次通过塔板下降,并在塔板的上表面形成积存形成液层。上升气由塔底进入,经塔板的孔结构上升并穿过液层,在穿过液层的过程中鼓泡而出,从而使得两相可以充分接触,并相互作用。

4、但是在实际使用时,由于回流液体回流相对稳定,导致形成的回流液体同样相对稳定,从而在上升气逐层经过塔板的过程中,使得回流液体会形成相对规律的液层以及气体上升过程中分布的不均匀性,导致塔板的传质质量相对较低。因此,如何提高筛板塔精馏气体时的传质质量是目前亟需解决的问题。

技术实现思路

1、为了提高筛板塔精馏气体时的传质质量,本技术提供一种用于气体的低温精馏装置及精馏方法。

2、第一方面,本技术提供一种用于气体的低温精馏装置,采用如下的技术方案:

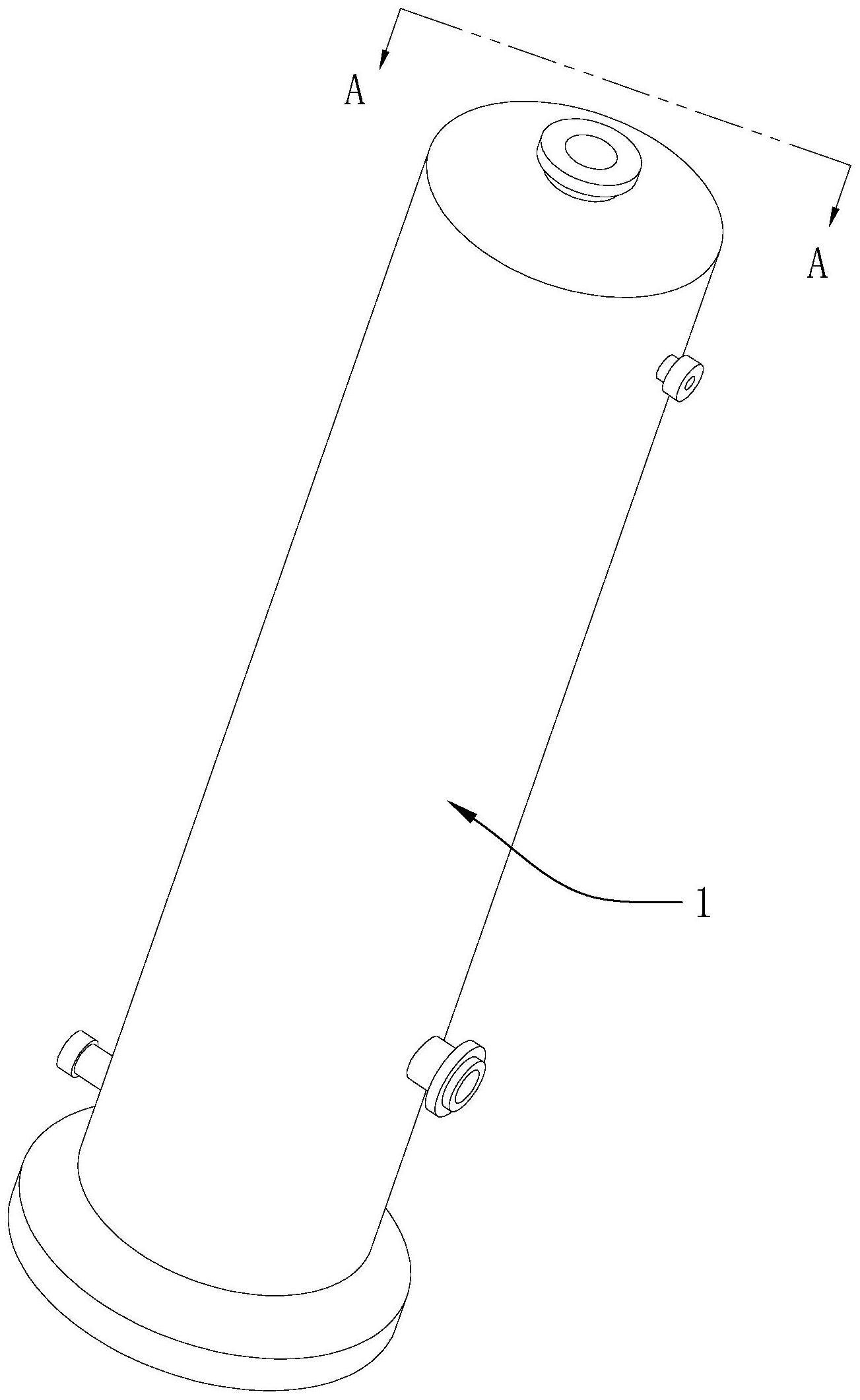

3、一种用于气体的低温精馏装置,包括塔体和若干设置于塔体内部的塔板机构,塔板机构包括外圈边沿固定连接于塔体内壁的塔板和若干设置于塔板的排液组件,所述塔板开设有若干供上升气通过的上升孔。

4、排液组件,包括贯穿塔板的排液管和位于排液管顶部的排液罩,所述排液罩罩设于排液管且两者呈间隙设置,所述排液罩与塔板之间呈间隙设置且间隙小于排液管的长度,且所述排液罩设置于塔板或排液管。

5、通过采用上述技术方案,在进行气体的低温精馏时,回流液体至塔体的顶部下落,而上升气自塔体的下部上升,并在此过程中,上升气会通过上升孔以及排液管上升至上侧塔板上方的空间,同时,回流液体部分通过上升孔落入下方的塔板;剩余部分会积留在塔板直至液面超过排液管的顶部,此时塔板上积留的回流液体会通过排液管与排液罩之间的通道排入至下方的塔板,以使得上升气在通过不同塔板时的阻力会周期性的调整,以优化上升气上升过程中的均匀性。

6、可选的,所述塔板固定连接有呈管状的溢流环,所述溢流环轴向的一端固定连接于塔板的顶面,且相邻两个所述塔板上的排液组件分别位于溢流环相对的一侧,且所述塔板上的若干排液组件均位于溢流环的内侧或外侧,所述上升孔位于溢流环对应排液组件的内侧或外侧,所述排液罩位于溢流环的内侧。

7、通过采用上述技术方案,溢流环将塔板分隔为不同区域,会使得上升气在逐层通过不同塔板时的交替经过不同塔板的中部和外圈边沿的位置,不仅会使得上升气的流动路径增加,还会使得上升气在至内圈朝向外圈流动或外圈朝向内圈流动的过程中压力发生变化,且阻力还会周期性的变化,从而进一步优化分布的均匀性。

8、可选的,所述溢流环开设有溢流口,所述溢流口内转动设置有溢流板,所述溢流环或塔板设置有限制件,所述限制件施加于溢流板有限制推力f1并用于限制溢流板朝向塔板中心转动,位于所述溢流环与排液组件相对的外侧或内侧回流液体施加于溢流板的最大压力为f2,f2>f1。

9、通过采用上述技术方案,限制件会限制溢流板的转动,会使得回流液体部分积留于溢流环背离排液组件的一侧,剩余部分通过溢流板与溢流口的间隙流入至排液组件所在的区域;而在回流液体的压力相对较大时,会推动溢流板突破限制件的限制,并使得回流液体相对充分的自溢流环背离排液组件的一侧流出并排走,从而有效的减小积留于塔板的回流液体,以达到优化分布均匀性的同时,减小回流液体积留的可能性。

10、可选的,所述限制件包括弹性拨片和复位器,所述弹性拨片的一端用于抵接溢流板,且所述弹性拨片的另一端转动连接于塔板,所述弹性拨片朝向同一塔板上排液组件的一侧边沿成型有用于抵接塔板的抵接部,所述复位器用于驱使弹性拨片转动并使得抵接部保持抵接于塔板的状态。

11、通过采用上述技术方案,在溢流板朝向溢流口内侧转动时,会先抵接弹性拨片并使得弹性拨片转动,在溢流板越过弹性拨片之后,复位器会使得弹性拨片朝向抵接部一侧转动并使得抵接部抵接于塔板,此时,溢流板会在回流液体的压力作用下搭接于弹性拨片,以限制溢流板的转动,并限制部分回流液体的流动;而在回流液体的压力相对较大时,会使得弹性拨片弹性折弯,然后溢流板脱离溢流口,以使得积留的回流液体流向排液管所在的区域,并改变上升气经过塔板时的阻力。

12、可选的,所述溢流板固定连接有配重块。

13、通过采用上述技术方案,能够减小因弹性拨片的限制导致溢流板无法转入溢流口内的可能性。

14、可选的,所述配重块内部呈中空结构且配重块浸没于回流液体的浮力为f3,所述配重块的重力为g,f3>g,所述配重块位于溢流板背离同一塔板上排液组件的一侧。

15、通过采用上述技术方案,会使得积留的回流液体相对较多时,配重块的浮力还会配合回流液体的压力推动溢流板,以减小因配重块导致溢流板无法拨动弹性拨片的可能性;同时,在回流液体朝向排液组件所在区域流动时,配重块能够增加溢流板朝向溢流口转动时的冲击力,以便于越过弹性拨片。

16、可选的,所述溢流口的侧边沿成型有限制凸台,所述限制凸台用于搭接配合溢流板且位于溢流板背离排液组件的一侧,且所述限制凸台抵接溢流板的边沿呈倾斜设置且高端为低端背离同一塔板上排液组件的一侧。

17、通过采用上述技术方案,限制凸台能够使得溢流板保持倾斜的状态,并且能够使得配重块浸没于回流液体时施加于溢流板的浮力能够辅助推动溢流板朝向排液组件一侧转动。

18、可选的,所述弹性拨片朝向抵接部的一侧外壁开设有用于弹性折弯时避让的避让口,所述避让口沿垂直于弹性拨片转动平面的方向贯穿弹性拨片。

19、通过采用上述技术方案,避让口使得弹性拨片折弯时需要的压力进一步减小,以进一步减小溢流板折弯弹性拨片需要的压力。

20、可选的,所述排液管的内侧设置有分流件,所述分流件包括分流锥管和若干环绕分流锥管中心轴线设置的分流螺旋叶片,所述分流螺旋叶片、分流锥管以及排液管之间成型有若干并列设置的排液通道。

21、通过采用上述技术方案,分流螺旋叶片会使得回流液体下落时分割为多束旋流,并在离心力的作用下分散,同时,由于排放回流液体过程中的压力逐步减小的,会使得流量时逐步减小的,此时能够使得回流液体分散式的范围逐渐收缩,从而实现排液管下方上升气阻力的周期性变化,达到优化传质均匀性的效果。

22、第二方面,本技术提供一种用于气体的精馏方法,采用如下的技术方案:

23、一种用于气体的精馏方法,应用有前述用于气体的低温精馏装置。

24、通过采用上述技术方案,能够在气体精馏过程中,周期性的使得上升气上升的阻力以及流动路径发生变化,达到优化上升气分布不均匀的问题。

25、综上所述,本技术包括以下至少一种有益技术效果:

26、在进行气体的低温精馏时,回流液体至塔体的顶部下落至下方塔板上位于溢流环朝向排液组件的一侧,同时上升气自塔体的下部上升,并在此过程中,上升气会通过上升孔以及排液管上升至上侧塔板上方的空间,回流液体部分通过上升孔落入下方的塔板;剩余部分会积留在溢流环朝向排液组件的一侧区域内,并直至液面超过排液管的顶部,此时塔板上积留的回流液体在重力的作用下产生虹吸现象,从而使得回流液体通过排液管与排液罩之间的通道排入至下方的塔板,以使得上升气在通过不同塔板时的阻力周期性的变化以及流动路径在回流液体的扰动下周期性的调整,从而达到优化上升气上升过程中分布均匀性的效果。

- 还没有人留言评论。精彩留言会获得点赞!