乳化罐的制作方法

本申请涉及混合设备,尤其是涉及一种乳化罐。

背景技术:

1、乳化罐,例如蒸煮乳化罐适用于化妆、医药、食品、化学、染色、印刷油墨等工业品的生产,尤其对基质粘度大,固料含量比较高的物料配制乳化更显功效,乳化的作用在于将一种或多种物料(水溶性固相、液相或胶状物等)溶于另一种液相,并使其水合成为相对稳定的乳化液,广泛适用于油类、粉类等原辅料的乳化混合,当前技术中的乳化罐在应用中受限于所加工的物料的粘度,在物料具有较大粘度的情况下,难以有效确保物料的混合和乳化效果。

技术实现思路

1、有鉴于此,本申请提供一种乳化罐,目的在于,一定程度解决以上技术问题。

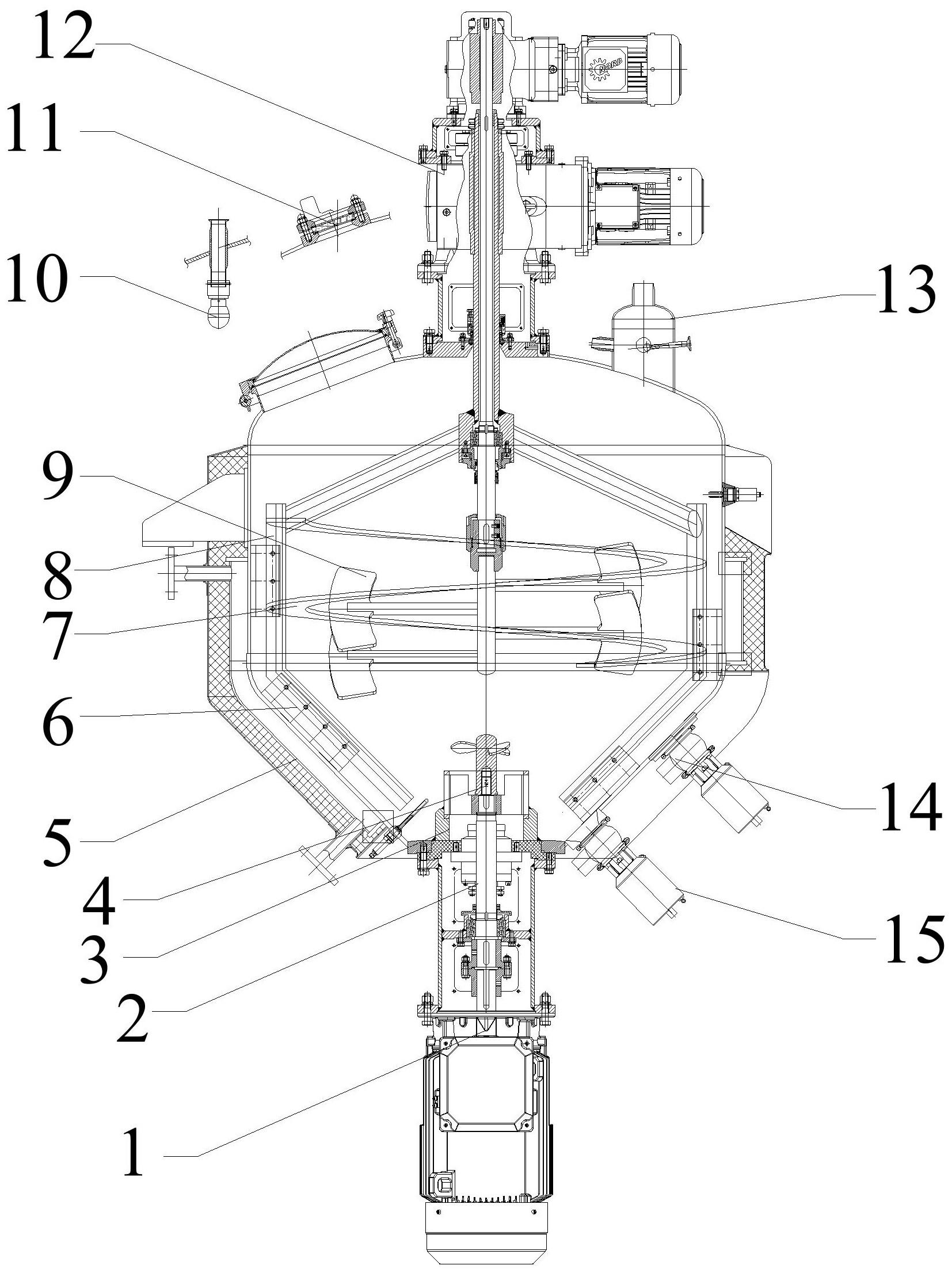

2、第一方面,本申请提供一种乳化罐,所述乳化罐包括:

3、罐体,所述罐体包括容纳腔;

4、第一搅拌组件,所述第一搅拌组件设置于所述容纳腔内,所述第一搅拌组件包括第一轴和设置于所述第一轴的多个中部桨叶;

5、第二搅拌组件,所述第二搅拌组件设置于所述容纳腔内,所述第二搅拌组件包括第二轴和设置于所述第二轴的螺带桨叶,所述螺带桨叶绕设在多个所述中部桨叶的外侧,所述第二轴与所述第一轴同轴设置,所述第二轴被配置为能够相对于所述第一轴旋转;

6、乳化机构,所述乳化机构连接于所述罐体的下方,所述乳化机构包括转子和定子腔,所述转子包括推进式桨叶,所述推进式桨叶用于将所述容纳腔内的物料向所述定子腔输送;

7、其中,在所述罐体的轴向上,所述螺带桨叶被构造为能够驱动所述物料向上运动,多个所述中部桨叶以及所述推进式桨叶被构造为能够驱动所述物料向下运动。

8、优选地,所述第二搅拌组件包括框体,所述框体与所述第二轴连接,所述框体设置于多个所述中部桨叶的外侧,所述螺带桨叶设置于所述框体朝向所述第一搅拌组件的一侧;

9、所述第二搅拌组件还包括刮料构件,所述刮料构件设置于所述框体的朝向所述罐体的内壁的一侧,所述刮料构件的远离所述框体的一侧与所述罐体的内壁接触,以用于刮除所述罐体的内侧的物料。

10、优选地,所述刮料构件的数量为多个,多个所述刮料构件在所述罐体的轴向上沿着所述罐体的内壁依次设置,在所述罐体的轴向上相邻的刮料构件在所述罐体的周向上彼此交错设置。

11、优选地,在所述罐体的轴向上,所述框体沿着所述罐体的内壁延伸。

12、优选地,多个所述刮料构件在所述罐体的轴向上的位置以及尺寸被配置为使得在所述罐体的轴向上相邻的刮料构件的旋转轨迹是连续的。

13、优选地,每一所述中部桨叶的倾斜角度为45°,所述螺带桨叶的倾斜角度为10°,

14、所述推进式桨叶包括三个沿着所述罐体的周向布置的叶片,相邻的所述叶片之间相差120°,

15、所述刮料构件包括用于与所述罐体的内壁接触的棱部,所述刮料构件还包括第一斜面和第二斜面,所述棱部由所述第一斜面和所述第二斜面彼此连接形成,在所述刮料构件水平的状态下,所述第一斜面与水平面呈30°,所述第二斜面与水平面呈140°。

16、优选地,多个所述中部桨叶沿着所述第一轴的轴向依次设置,在所述第一轴的轴向上相邻的所述中部桨叶在所述第一轴的周向上彼此交错设置;

17、多个所述中部桨叶中,在所述第一轴的轴向上相邻的所述中部桨叶彼此交叠设置。

18、优选地,所述第二轴包括沿着所述第二轴的轴向延伸的中空部,所述第一轴穿设于所述中空部中,所述第一轴的远离多个所述中部桨叶的一端暴露于所述第二轴的外部;

19、所述乳化罐还包括第一驱动机构和第二驱动机构,所述第一驱动机构与所述第一轴的暴露于所述第二轴的外部的一端连接,以驱动所述第一轴旋转,所述第二驱动机构与所述第二轴连接,以驱动所述第二轴旋转。

20、优选地,所述罐体包括主体和设置于所述主体的外侧的夹套,所述主体包括所述容纳腔,所述容纳腔包括位于所述容纳腔的下部的锥段,所述锥段向下渐缩,所述夹套用于加热以及冷却所述主体。

21、优选地,多个所述中部桨叶还被构造为用于将物料由内向外翻滚,每一所述中部桨叶在所述罐体的径向上的长度占该中部桨叶所在的罐体的位置的半径的2/3。

22、根据本申请提供的乳化罐,将第二搅拌组件的螺带桨叶设置在第一搅拌组件的多个中部桨叶的外侧,多个中部桨叶利用其能够将物料向下驱动的构造,将物料向位于罐体下方的乳化机构处驱动,与推进式桨叶配合,能够将物料有效输送到乳化机构的定子腔中进行乳化,经过定子腔乳化后的物料从定子腔释放形成向上流动的状态,螺带桨叶利用其构造能够驱动物料向上运动,也就是提拉物料,从而将罐体的容纳腔内位于下方的物料提拉到容纳腔的上方,如此,通过中部桨叶、推进式桨叶以及螺带桨叶三者的配合,使得物料在罐体的容纳腔和乳化机构的定子腔内往复流动,尤其有利于实现粘度较高、流动性较差的物料的混合和乳化,并提高混合和乳化的效率。

23、为使本申请的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

技术特征:

1.一种乳化罐,其特征在于,所述乳化罐包括:

2.根据权利要求1所述的乳化罐,其特征在于,所述第二搅拌组件包括框体,所述框体与所述第二轴连接,所述框体设置于多个所述中部桨叶的外侧,所述螺带桨叶设置于所述框体朝向所述第一搅拌组件的一侧;

3.根据权利要求2所述的乳化罐,其特征在于,所述刮料构件的数量为多个,多个所述刮料构件在所述罐体的轴向上沿着所述罐体的内壁依次设置,在所述罐体的轴向上相邻的刮料构件在所述罐体的周向上彼此交错设置。

4.根据权利要求3所述的乳化罐,其特征在于,在所述罐体的轴向上,所述框体沿着所述罐体的内壁延伸。

5.根据权利要求3所述的乳化罐,其特征在于,多个所述刮料构件在所述罐体的轴向上的位置以及尺寸被配置为使得在所述罐体的轴向上相邻的刮料构件的旋转轨迹是连续的。

6.根据权利要求2所述的乳化罐,其特征在于,

7.根据权利要求1所述的乳化罐,其特征在于,多个所述中部桨叶沿着所述第一轴的轴向依次设置,在所述第一轴的轴向上相邻的所述中部桨叶在所述第一轴的周向上彼此交错设置;

8.根据权利要求1所述的乳化罐,其特征在于,所述第二轴包括沿着所述第二轴的轴向延伸的中空部,所述第一轴穿设于所述中空部中,所述第一轴的远离多个所述中部桨叶的一端暴露于所述第二轴的外部;

9.根据权利要求1所述的乳化罐,其特征在于,所述罐体包括主体和设置于所述主体的外侧的夹套,所述主体包括所述容纳腔,所述容纳腔包括位于所述容纳腔的下部的锥段,所述锥段向下渐缩,所述夹套用于加热以及冷却所述主体。

10.根据权利要求1所述的乳化罐,其特征在于,多个所述中部桨叶还被构造为用于将物料由内向外翻滚,每一所述中部桨叶在所述罐体的径向上的长度占该中部桨叶所在的罐体的位置的半径的2/3。

技术总结

本申请涉及混合设备技术领域,提供了一种乳化罐。乳化罐将第二搅拌组件的螺带桨叶设置在第一搅拌组件的多个中部桨叶的外侧,多个中部桨叶利用其能够将物料向下驱动的构造,将物料向位于罐体下方的乳化机构处驱动,与推进式桨叶配合,能够将物料有效输送到乳化机构的定子腔中进行乳化,经过定子腔乳化后的物料从定子腔释放形成向上流动的状态,螺带桨叶利用其构造能够驱动物料向上运动,从而将罐体的容纳腔内位于下方的物料提拉到容纳腔的上方,通过中部桨叶、推进式桨叶以及螺带桨叶三者的配合,使得物料在罐体的容纳腔和乳化机构的定子腔内往复流动,有利于实现粘度较高、流动性较差的物料的混合和乳化,并提高混合和乳化的效率。

技术研发人员:都家国,李镇立,罗立

受保护的技术使用者:上海数郜机电有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!