一种MTBE原料精馏脱硫装置及其方法与流程

本发明涉及蒸馏设备,尤其涉及一种mtbe原料精馏脱硫装置及其方法。

背景技术:

1、mtbe是一种高辛烷值汽油添加剂,在进行生产时,为降低硫化物的含量,需要将mtbe原料进行加热蒸馏,将原料中的c4、c5等轻质物加热冷凝分离,再通过再沸器进行罐底原料的二次加热,将mtbe蒸馏与重质硫化物分离,实现精馏脱硫。

2、公开号为cn105523877a的中国发明文件公开了mtbe原料精馏脱硫工艺及其装置,所述精馏脱硫塔的理论板数大于60,塔底馏出物分率低于10%。本发明通过原料精馏,脱除原料的含硫分子,避免含硫分子在反应过程中富集在mtbe产品中造成硫含量超标,从而使mtbe产品满足清洁汽油的生产需要;

3、但是在进行高粘度原料的精馏时,塔板的浮阀容易因黏连而无法开启,导致气液接触不均匀,会导致进入蒸馏塔内的液态mtbe原料受热升温不足,下行过程中汽化量少,轻质物大量进入到再沸器,导致再沸器工作负荷大,为此,我们提出一种mtbe原料精馏脱硫装置及其方法来解决上述问题。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的问题,而提出的一种mtbe原料精馏脱硫装置及其方法。

2、为了实现上述目的,本发明采用了如下技术方案:

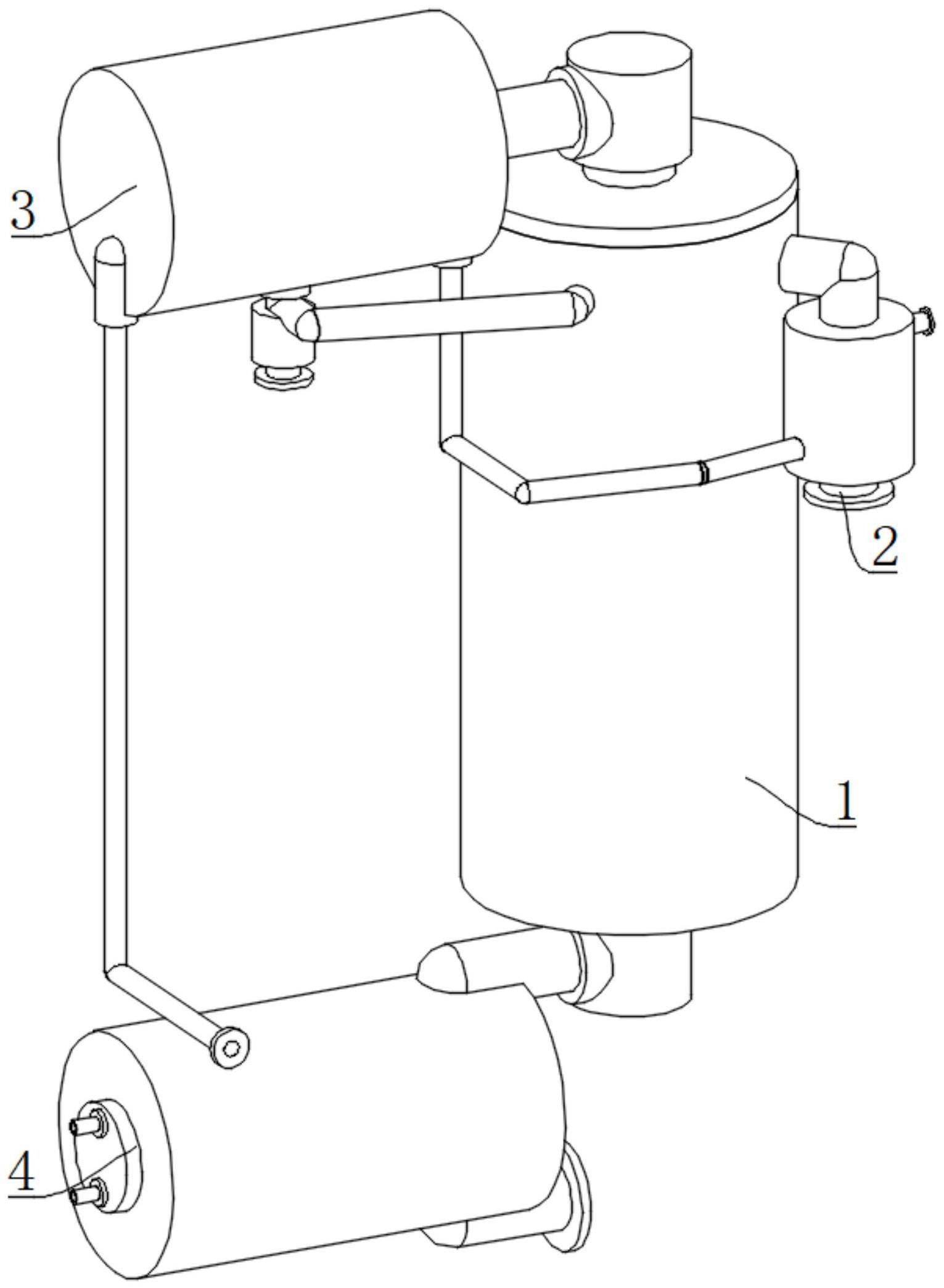

3、一种mtbe原料精馏脱硫装置,包括罐体、进料管、余热利用组件和再沸器,所述罐体底端安装有再沸器,所述罐体上部侧壁贯穿安装有进料管,所述罐体内置有上下层叠的多个塔板组件,所述塔板组件包括两个溢流板和两个开孔板,所述塔板组件还包括一个底板,所述底板上开设有多个喇叭孔,所述喇叭孔中滑动安装有竖直的支板,所述支板之间形成有过气口,所述支板顶端安装有阀板,所述喇叭孔处安装有导向件,所述导向件顶底两端设置有球头部;上下两侧的两个所述塔板组件之间安装有推送组件,所述推送组件包括一个导向壳,所述导向壳上部搭接在位于上部的所述塔板组件的溢流板位置,所述导向壳下部搭接在位于下部的所述塔板组件的开孔板位置,所述导向壳中部安装有竖直的中板,所述中板和导向壳之间滑动安装有推板,所述推板上嵌设安装有单向阀;所述罐体顶端安装有余热利用组件,所述余热利用组件包括一个冷凝器,所述冷凝器底端安装有进水管和出水管,所述冷凝器底端中部安装有出液阀,所述出液阀侧壁设置有回流管,所述回流管与罐体导通连接,所述出水管上串联安装有环套,所述环套套设安装在进料管外侧;

4、在进行mtbe原料精馏脱硫时,需要对mtbe原料在再沸器位置进行控温加热,使原料内部的轻质物汽化,而硫化物保持在液体状态,汽化的轻质物会通过冷凝器冷凝单独收集,并且当排出的液体轻质物的含硫量大时,会通过出液阀位置从回流管流回罐体,流回的比例与含硫量的大小成正比,并且分离出的硫化物余液,会从再沸器位置排出,为保证蒸馏效率,需要保证从再沸器位置上行气体,与从罐体下行的液体充分接触,且塔板组件的设置,使气体充阀板位置顺利上行,设置的导向件减少和阀板的接触面积,防止加工高粘度液体原料时发生黏连,且推板可以上下移动,搭配内置的单向阀,可以实现液体原料自上而下的推送,保证液体原料从开孔板喷入塔板组件,从溢流板位置溢出后通过导向壳流向下一个塔板组件的开孔板位置,通过加压推动,可以提高液体原料的移动速度,与上行的气体进行冲击混流,提高换热效率。

5、优选的,上下排列的两个所述塔板组件呈九十度错位设置,位于上部的所述塔板组件的溢流板与位于下部的所述塔板组件的开孔板位于同一平面,所述导向壳位于溢流板与开孔板之间形成开口向上的过料通道;

6、为提高液体原料的流动顺畅,上下相邻的塔板组件呈九十度错位设置,当上部的溢流板位于前后两侧时,溢出的液体通过过料通道竖直流动,会通过导向壳下行到前后两侧的开孔板位置,之后从下部的塔板组件侧左右两侧的溢流板溢出,实现错位溢流,保证液体原料在塔板组件内流动距离长,保证和气体的充分接触。

7、优选的,所述开孔板上开设有多排筛孔,所述筛孔呈上疏下密布置;

8、为提高气液接触效率,在开孔板上有多排筛孔,并且筛孔呈上疏下密布置,可以保证多数的液体原料可以经由下部的筛孔进入到塔板组件内部,并且被挤压的液体流速高,与阀板位置溢出的气体进行冲击打散,提高混合换热效率。

9、优选的,所述支板下部设置水平的凸出部,所述凸出部与导向件底端抵压接触,所述导向件圆周外壁与支板竖直侧壁滑动接触;

10、支板下部设置水平的凸出部,凸出部与导向件底端抵压接触,使得支板上行时与导向件底端接触,进行滑动限位,并且导向件圆周外壁与支板竖直侧壁滑动接触,可以进行小接触面积的滑接,防止导向件与支板之间接触面积大而相互黏连。

11、优选的,所述罐体内部开设有滑装槽,所述滑装槽内侧滑动安装有连架,所述连架端部安装有端环,所述连架侧壁安装有支耳,所述支耳与推板固定连接,所述导向壳中部开设有与支耳配合的开口;

12、为保证推板的同步驱动,在推板端部通过支耳安装连架,连架上下滑动安装在滑装槽内,连架之间通过端环连接成一体,可以通过连架驱动所有的推板的同步上下移动,保证液体原料可以被自上向下进行同步推动。

13、优选的,所述导向壳下部开设有旁通孔,所述底板中部开设有连通孔,所述旁通孔与连通孔导通连接,所述导向件中部开设有上下贯通的中孔,所述导向件中部设置有入孔,所述底板中开设有将连通孔与入孔导通的环腔;

14、为实现黏连后的自主脱离,在推板下压液体原料时,液体原料会通过旁通孔进入到连通孔内,连通孔经由环腔向入孔位置供液,液体进入到中孔内,最终从中孔上下两端喷出,实现自主冲击防止黏连。

15、优选的,所述底板位于喇叭孔处开设有至少一个螺纹旋槽,所述导向件通过外部的螺纹与螺纹旋槽旋接装配,所述导向件中部设置有出孔,所述中孔位于顶底两端插接安装有堵头,两个所述堵头之间安装有伸缩杆;

16、为降低黏连后的自主脱离难度,在液体被推板挤压进入中孔时,可以通过液压挤压圆台型堵头的圆周侧壁,将伸缩杆挤压缩短,使堵头缩回中孔内,并且液体从中孔上下两端喷出,中孔因堵头的存在,不会被堵塞,出孔可以向支板方向出液,冲击支板晃动,进行高效的脱离黏连,导向件通过外部的螺纹与螺纹旋槽旋接装配,旋接安装,更换方便。

17、优选的,所述环套上下内壁之间安装有环形阵列的翅片,所述翅片与进料管外壁抵压接触,所述翅片与环套圆周内壁留有过液间隙;

18、为提高余热利用效率,高温的换热介质会通过翅片和进料管内部的液体原料进行换热,接触面积大,换热效率好,并且翅片与进料管外壁抵压接触,不是固定连接,加工组合时更加方便,并且过液间隙的设置,可以保证换热介质与所有的翅片充分接触。

19、优选的,所述再沸器包括一个壳体,所述壳体右侧上部安装有出气口,所述出气口端部安装有底筒,所述底筒中部转动安装有中轴,所述中轴外壁安装有螺旋片,所述中轴顶端通过锥齿轮啮合连接有水平布置的转轴,所述锥齿轮外侧套设安装有啮合壳,所述转轴位于端环正下方安装有凸轮,所述壳体右侧下部安装有出液口,所述壳体左侧安装有上下布置的第一热源管和第二热源管,所述第一热源管和第二热源管之间串联安装有多组弧形的导通部;

20、为实现推板的无动力推送,将气体上行的浮力通过螺旋片转化为中轴的旋转,进而通过锥齿轮进行传动,经由转轴带动多组的凸轮旋转,可以配合推板和连架的自重,实现推板的上下往复移动,不需要外加动力源,节能且不易损坏提高使用稳定性。

21、与现有技术相比,本一种mtbe原料精馏脱硫装置及其方法的优点在于:

22、1、通过塔板组件的设置,塔板的底板开设喇叭孔,喇叭孔中通过插接多个支板对阀板进行滑接安装,阀板和底板之间安装有导向件,导向件顶底两端为半球头造型,将阀板和底板之间架空的同时,导向件顶底两端与阀板及支板之间的接触面积小,并且导向件的圆周侧壁与支板竖直侧壁抵压接触,将圆孔内壁和支板竖直侧壁之间分隔,有效避免导向件和防止阀板和底板之间、阀板及支板和导向件之间的相互黏连,防止阀板黏连堵塞,提高气液接触的均匀性和稳定性,保证气液换热充分;

23、2、通过推送组件的设置,塔板带有两个开孔板和两个溢流板,搭配导向壳和推板,推板上带有单向阀,推板上下移动泵送,可以将粘稠的液体物料间歇的推动下行,使液体原料经由开孔板的筛孔高速喷入塔板内部,筛孔上疏下密,保证液体原料可尽可能多的靠近底板进入塔板内,从而和阀板位置的上行气体充分接触,并且被推动的液体物料会通过旁通孔进入导向件的中孔内,可以从中孔的开口位置喷出,对阀板及支板和导向件接触的位置进行冲洗,同时通过出液液压将可能出现的黏连顺利顶开,进一步提高换热稳定性;

24、3、通过余热利用组件的设置,在汽化的轻质物从罐体顶端排除出后,会进入到冷凝器中进行液化收集,液化的轻质物会部分回流到罐体中进行二次汽化,降低硫化物含量,冷凝器的换热介质在吸收汽化轻质物的热量后,会通过管道引流到进料管位置再进入外置的冷却设备进行降温循环利用,高温的换热介质和进料管外壁接触,并且通过充分接触换热,可以对进入的液体原料进行预热升温,提高液体原料的初始温度,可以在后续的气液接触中更快速的升温到汽化温度,提高能源利用率和蒸馏速率。

- 还没有人留言评论。精彩留言会获得点赞!