一种用于固定床乙炔氢氯化制备氯乙烯的Cu基催化剂的制备方法及其使用方法

本发明提出一种用于固定床乙炔氢氯化制备氯乙烯的cu基催化剂的制备方法及其使用方法,属于材料合成和化工催化领域。该方法采用“原位负载+热解活化”策略,实现活性金属cu在碳载体上的稳定和高分散。进一步通过添加含硫无机盐和离子液体作为助剂,得到目标cu基催化剂。将该催化剂应用于固定床乙炔氢氯化制备氯乙烯的反应中,具有良好的催化活性和稳定性。

背景技术:

1、氯乙烯是合成多种化工产品的重要基础原料,主要用于生产聚氯乙烯(pvc)。pvc是世界第二大热塑性树脂材料,因其具有优良的物理化学性质和高的机械性能,在建筑、农业和医疗等多个领域应用广泛。目前,工业上氯乙烯单体的生产工艺主要是乙炔法和乙烯法两种。以乙炔法为主导工艺进行氯乙烯生产是我国的特色,这主要与我国“富煤、贫油、少气”的特殊能源结构有关。然而,乙炔法工艺的核心催化环节(乙炔氢氯化反应)使用hgcl2作为催化剂,反应中会产生大量含汞的废水、废气和废催化剂,严重污染环境。特别是签署《关于汞的水俣公约》后,政府面临履约方面的巨大国际压力。此外,汞资源的枯竭也使得汞的大量使用难以为继。因此,在环境、政治和经济等多因素影响下,氯化汞催化剂的替代已经成为决定乙炔法pvc行业可持续发展的核心问题,成为影响行业技术提升和产业升级的关键问题。

2、英国卡迪夫大学的hutchings教授在研究乙炔氢氯化反应时,首次阐述了金属氯化物催化剂活性与金属阳离子电极电势之间的线性相关性,这为寻找汞的替代金属提供了理论依据。经过连续多年的研究积累,目前无汞催化剂的研究主要集中在具有较高电极电势的au、pd、ru、pt等非汞的贵金属催化剂,但是考虑到催化剂成本问题,研究人员正在尝试开发价格更合理的无汞催化剂。相比贵金属,金属cu价格低廉,同时cu标准电极电势较高,具有催化乙炔氢氯化反应的优良潜力。

3、专利申请cn201310289144.9公开了一种氮掺杂碳材料负载的催化剂,在掺氮碳材料上负载金、铜、锰、铋或钾中的一种或者多种元素的单质或者化合物。专利申请cn201710174566.x公开了一种以铜盐和酰胺化合物为活性组分,活性炭为载体的无汞催化剂。专利申请cn202210629764.1公开了一种以铜盐和含磷杂环氧化物为活性组分,活性炭为载体的无汞催化剂。专利cn202110108031.9公开了用于乙炔氢氯化反应的含氧多齿配体改性的cu基催化剂及其制备方法与应用,将这些催化剂应用于气固相乙炔氢氯化反应中,取得了一定的实验结果。

4、上述催化剂均是采用向碳载体上浸渍cu盐的后负载方案制备得到,在乙炔氢氯化反应中表现出了一定的催化活性。虽然取得了一定的进展,但是仍存在很多问题,并没有很好地解决cu基催化剂中金属物种的还原、团聚以及反应积碳问题。

技术实现思路

1、针对上述公开技术存在的不足,本发明提出“原位负载+热解活化”策略,借助聚合物网络对铜盐前驱体的物理阻隔、化学配位及后续聚合物热解产物中n位点对cu原子的原位锚定作用,大幅提升cu物种分散性并有效抑制其团聚,后续引入含硫无机化合物和离子液体等助剂,进一步提升cu物种价态稳定性并显著抑制反应积碳的生成,从而提升cu基催化剂活性和长周期反应稳定性。上述专利公开的技术内容与本发明中我们提出的催化剂组成结构和制备方法明显不同。

2、本发明的具体技术方案如下所述:

3、方案1、一种用于固定床乙炔氢氯化制备氯乙烯的cu基催化剂的制备方法,其特征在于包括以下步骤:

4、(1)含铜盐聚合溶液的配制:将乙烯基咪唑、丙烯腈和二乙烯苯加入到乙酸乙酯中,搅拌均匀得到混合溶液;然后将铜盐加入到前述混合溶液中,在40–60 ℃下搅拌至少3h得到溶液a;将溶液a自然冷却至室温,向其加入一定量偶氮类化合物做聚合引发剂,充分搅拌溶解得到溶液b;其中,铜盐为氯化铜、溴化铜、氯化亚铜、碘化亚铜、硫酸铜、硝酸铜、乙酸铜、乙酰丙酮铜中的一种或几种;

5、(2)聚合物材料的制备:将溶液b转移至带有聚四氟乙烯内衬的高压反应釜中,之后加入一定量的80–100目碳粉;在搅拌状态下采用梯度升温工艺,首先由室温以1–3 ℃/min的升温速率升温至60–65 ℃引发聚合反应,反应1–2 h后关闭搅拌并保持6–8 h;然后继续以5–10 ℃/min的升温速率升温至100–105 ℃老化至少6 h,之后自然降温至室温,将反应得到的块状聚合物取出自然干燥,干燥后样品破碎至40–60目备用;

6、(3)碳化材料的制备:将上述聚合物粉末置于高温管式炉中,采用“低温预氧化+高温碳化”工艺对样品进行热处理,首先,在流动的空气气氛下,以1–3 ℃/min的升温速率由室温升温至300–350 ℃对样品进行预氧化处理,预处理时间为1–3 h;之后将空气切换为流动的惰性气氛,进一步以1–3 ℃/min的升温速率升温至600–1000 ℃对样品进行碳化处理,碳化时间为2–3 h,完成后自然降温至室温,得到碳化样品;

7、(4)碳化样品的改性修饰:将含硫无机化合物和季鏻盐离子液体溶于去离子水中,采用等体积浸渍法浸渍到上述碳化样品中,将浸渍后样品在80–100 ℃下干燥4–6小时,即得到所需cu基催化剂。

8、方案2、根据方案1所述的催化剂的制备方法,其特征在于:步骤(1)中,乙烯基咪唑、丙烯腈、二乙烯苯与乙酸乙酯的质量比为0.15–0.3:0.075–0.15:0.05–0.2:20;铜盐质量为乙烯基咪唑、丙烯腈和二乙烯苯质量之和的1%–20%;偶氮类化合物为偶氮二异丁腈和偶氮二异庚腈中的一种或两种,偶氮类化合物质量为乙烯基咪唑、丙烯腈和二乙烯苯质量之和的0.5%–4%。

9、方案3、根据方案1所述的催化剂的制备方法,其特征在于:步骤(2)中,碳粉为木质炭、椰壳炭、煤质碳中的一种或几种,碳粉加入量为乙烯基咪唑、丙烯腈和二乙烯苯质量之和的10%–30%。

10、方案4、根据方案1所述的催化剂的制备方法,其特征在于:步骤(3)中,惰性气氛为氮气、氩气、氦气中的一种或几种;空气或惰性气氛的气体体积空速为10–40 h–1。

11、方案5、根据方案1所述的催化剂的制备方法,其特征在于:步骤(4)中,含硫无机化合物为亚磺酸钠、硫氰酸钾、硫代硫酸钠、硫代硫酸铵、硫酸钠、亚硫酸钠、硫脲中的一种或几种,季鏻盐离子液体为四苯基溴化膦、四苯基氯化膦、四苯基碘化膦、四丁基溴化膦、甲基-三苯基溴化膦中的一种或几种,铜盐、含硫无机化合物与季鏻盐离子液体摩尔比为1.0:0.05–1.0:0.5–1.0。

12、方案6、一种用于固定床乙炔氢氯化制备氯乙烯的cu基催化剂,其特征在于,使用方案1–5中任一项所述的制备方法制得。

13、方案7、一种方案6所述的cu基催化剂的使用方法,其特征具体包括以下步骤:

14、(1)将催化剂置于固定床反应器中,在流动的氮气气氛下升温至100–180 ℃并恒温至少1 h,其中氮气的体积空速为15–45 h–1;

15、(2)关闭氮气,切换为流动的氯化氢气体,并恒温至少1 h,其中氯化氢体积空速为15–45 h–1;

16、(3)调整反应器温度为100–240 ℃后通入乙炔气体,乙炔体积空速为15–250 h–1,控制氯化氢与乙炔的摩尔比为1.05–1.3:1;

17、(4)使用气相色谱对反应后的气体进行定量分析

18、与现有技术相比,本发明与现有技术比较具有如下显著创新:

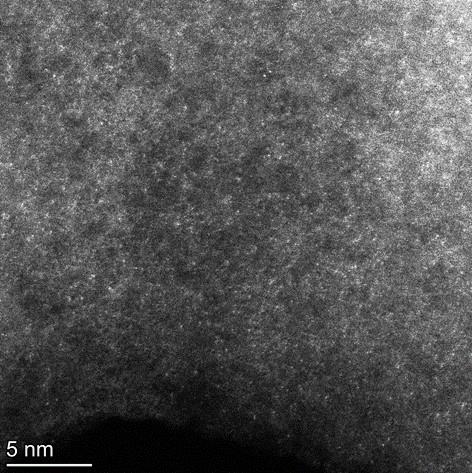

19、(1)本发明提出一种“原位负载+热解活化”策略,在聚合初始阶段将铜盐前驱体引入,借助乙烯基咪唑与铜盐的配位,实现铜物种的超高分散。进一步将含铜盐的聚合物热解,借助热解过程中杂原子n位点对cu原子的原位锚定,大幅提升了cu物种的分散性并有效抑制了其团聚。该原位负载策略与常规后负载方案相比,金属负载更加均匀,结构也更加稳定。

20、(2)在聚合阶段,我们选择带有聚四氟内衬的高压反应釜为反应容器,加入碳粉后,选择在60–65 ℃下的密闭环境中引发反应爆聚,在较短的时间内将铜盐前驱体阻隔在高密度的聚合物网络中,显著提升cu物种的分散性。进一步,在100–105 ℃下对聚合物网进行老化提升聚合度,提升材料结构强度,有助于在后续热处理过程中保持材料的多孔骨架结构。在这个过程中,碳粉的加入起到了提高聚合物物理阻隔和结构强度的双重作用。

21、(3)在材料热处理阶段,我们采用“低温预氧化+高温碳化”工艺,低温(300–350℃)预氧化阶段选择空气气氛,该阶段的主要任务是将聚合体系中的链状结构单元(主要是氰基部分)通过分子间环化、脱水等化学过程转变为更稳定的六元芳环结构,同时暴露大量的吡啶n位点;高温(600–1000 ℃)碳化阶段选择惰性气氛,该阶段的主要任务是对预氧化步骤得到的产物做进一步的官能团修饰,去除残留的结构氧基团,完成分子链间的缩合,最为重要的是吡啶n位点可实现对大部分cu物种的原位锚定,显著提升cu的分散性,有效抑制其团聚。此外,除了参与锚定cu原子的n位点外,碳化产物中还保有大量自由态的n位点,这些位点同样可以作为乙炔/氯化氢分子的吸附和活化位点,从而调控cu催化剂的性能。

22、(4)以含硫无机化合物和季鏻盐离子液体为助剂对上述cu催化剂做进一步改性,含硫无机化合物可以对载体表面的cu物种进一步配位,提升金属位点的稳定性,有效抑制cu位点在高温反应中的还原和团聚;季鏻盐离子液体能调控金属cu位点周围化学环境,增强其对氯化氢分子的吸附,降低对乙炔/氯乙烯分子的吸附,抑制反应积碳的生成,从而有效提升了cu催化剂的反应稳定性。

- 还没有人留言评论。精彩留言会获得点赞!