一种催化陶瓷膜及其制备方法与应用

本发明属于过氧化氢制备,具体涉及一种催化陶瓷膜及其制备方法与应用。

背景技术:

1、过氧化氢(h2o2)是现代化学工程工业,能源和环境应用中最重要的基础化学品之一。其传统的制备方法通常通过能源消耗大、废物密集的蒽醌工艺生产的。这种传统蒽醌工艺产生h2o2的过程会产生大量有害物质,并且需要非常高的运输和储备成本。而电、光催化技术原位活化o2生产h2o2已逐渐替代蒽醌工艺,但仍需要消耗大量电、光能。目前,采用非均相催化剂的方法,通过电荷转移活化o2以生成h2o2。然而目前,采用常规非均相催化剂的方法,h2o2的生产效率较低,一定程度上影响了过氧化氢制备的发展。

技术实现思路

1、本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种催化陶瓷膜,将其应用于h2o2的制备中,具有较高活化能力,可以较好地利用空气中的氧气进行活化,实现在无需外加能量(如光、电)输入的情况下采用空气曝气产生过氧化氢,h2o2的生产效率高。

2、本发明还提出一种催化陶瓷膜的制备方法。

3、本发明还提出一种陶瓷膜组件。

4、本发明还提出一种反应装置。

5、本发明还提出了上述催化陶瓷膜、陶瓷膜组件或反应装置的应用。

6、本发明还提出上述催化陶瓷膜用于h2o2的制备。

7、本发明还提出一种含有污染物的水体的处理方法。

8、本发明的第一方面,提出了一种催化陶瓷膜,包括陶瓷基膜以及负载于陶瓷膜的催化剂,所述催化剂包括金属元素ti、mn和fe,所述陶瓷基膜包括金属元素zr、ti或al中的至少一种。

9、根据本发明实施例的催化陶瓷膜,至少具有以下有益效果:

10、本发明中采用锰、铁、钛等多元催化剂负载到含金属元素的陶瓷膜中,通过诱导电荷重新分配,调节电子结构获得大量有效活性位点,解决催化位点单一以及氧化还原能力差的问题,增强陶瓷膜活化氧气的能力。

11、将本发明中催化陶瓷膜应用于h2o2的制备中,由于本发明的含锆钛锰铁的催化陶瓷膜,具有高氧气亲和力,尤其是可以较好地利用空气中的氧气进行活化,膜孔内催化位点分布均匀,能增强膜孔中氧气与催化位点间的传质效率,实现在无需外加能量(如光、电)输入的情况下采用氧气、甚至利用空气曝气产生h2o2,h2o2的生成效率高。该催化陶瓷膜还可活化所产生的过氧化氢生成活性物种,降解水中有机污染物,净化水质的同时缓解膜污染。

12、此外,本发明的催化陶瓷膜,是将含有钛、铁、锰等催化剂负载到陶瓷基膜(如锆钛基陶瓷膜)中,便于回收利用。在本发明的一些实施方式中,所述陶瓷基膜为纳米多孔陶瓷膜,所述催化剂负载于陶瓷基膜表面和/或负载于陶瓷基膜的膜孔内。

13、本发明基于膜基纳米技术,将o2分子和催化剂可局部限域在纳米反应器(如催化陶瓷膜孔、膜表面)中进行反应。在纳米反应器中诱导的反应动力学会远远快于在体相悬浮液体中催化剂和o2的反应动力学,实现高效的h2o2生产效率。特别是,催化陶瓷膜催化o2分子产生h2o2能应用于环境水处理、降解有机污染物,同时能减缓膜污染,实现膜的原位自清洁功能。因此,为了解决常规h2o2生产过程中能耗高,以及常规粉体催化剂在应用过程中难以回收再利用的问题,本发明将高效催化剂负载于纳米多孔陶瓷膜中,以增强局部o2的传质和促进h2o2的高效生成,拓宽其在水处理中的应用。

14、在本发明的一些实施方式中,所述催化陶瓷膜中的催化活性组分包括元素锆、钛、铁和锰。

15、本发明提出采用具有高氧气亲和力的含锆钛锰铁的催化陶瓷膜,其中含过渡金属元素的催化剂与陶瓷基膜的结合提高催化位点利用效率,提高对氧气活化能力,增强膜孔中o2和催化位点的传质效率,实现在无需外加能量(如光、电)输入的情况下利用空气中的氧气就能产生过氧化氢。

16、在本发明的一些实施方式中,所述陶瓷基膜包括但不限于锆钛基陶瓷膜、铝基陶瓷膜、锆基陶瓷膜、钛基陶瓷膜等,可选地,所述所述陶瓷基膜包括锆钛陶瓷膜或铝基陶瓷膜。

17、本发明中催化陶瓷膜的活性组分包括地球矿存丰富的zr、al、mn、fe、ti等元素,原料来源广泛易得,制备成本低,产生过氧化氢的成本低。

18、本发明中催化剂负载到陶瓷基膜(如锆钛基陶瓷膜、铝基陶瓷膜)中,其活性组分也包括陶瓷基膜所含的金属元素(如zr、ti和al元素),与催化剂之间发生多金属之间的电子转移等过程,通过诱导电荷重新分配,调节电子结构获得大量有效活性位点,解决催化位点单一以及氧化还原能力差的问题,增强催化陶瓷膜活化氧气的能力。

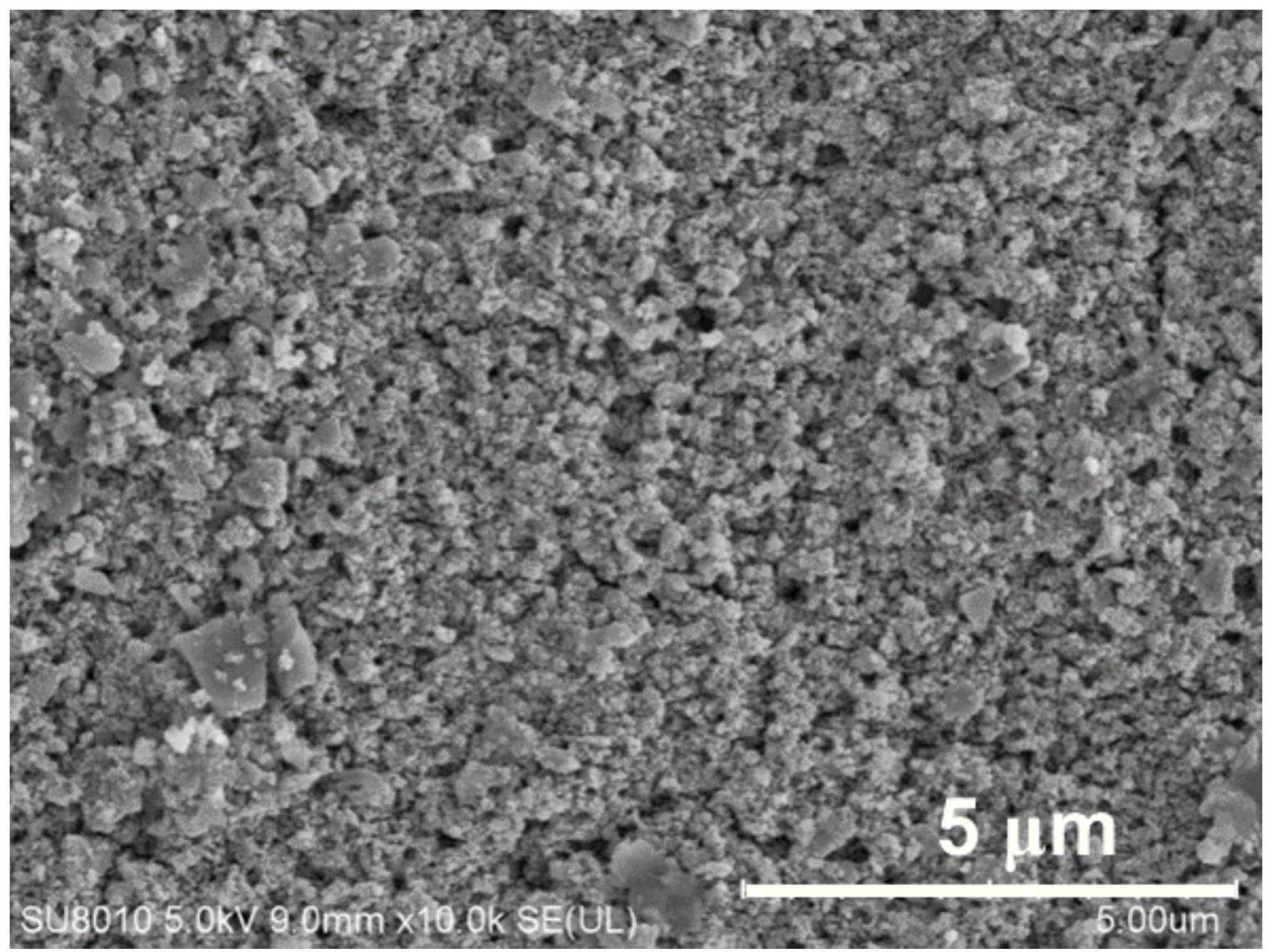

19、在本发明的一些实施方式中,所述催化剂中,元素ti、mn和fe的摩尔比为(0.1-1):(1-3):(1-3)。

20、在本发明的一些实施方式中,所述催化剂包括ti、mn3o4和fe3o4。

21、在本发明的一些实施方式中,所述催化剂中,ti、mn3o4和fe3o4的摩尔比为(0.1-1):(0.3-1):(0.3-1)。

22、在本发明的一些实施方式中,所述催化剂中分布有氧空位结构。

23、在本发明的一些实施方式中,所述催化剂为颗粒状,平均粒径为5-50nm,可选为10-20nm。

24、在本发明的一些实施方式中,所述催化剂与所述陶瓷基膜的质量之比为1:(700-1200),可选为1:999。

25、在本发明的一些实施方式中,所述陶瓷基膜的组分包括zro2和tio2。

26、在本发明的一些实施方式中,所述陶瓷基膜的厚度为1.5-5mm,可选为2.5mm。

27、在本发明的一些实施方式中,所述催化陶瓷膜的的厚度为1.2-4.9mm,可选为2.5mm。

28、本发明的第二方面,提出了一种催化陶瓷膜的制备方法,包括如下步骤:以陶瓷基膜为过滤膜,对催化剂的前驱体液进行过滤,得到滤液和经过滤处理后的陶瓷基膜,经水热反应,得到所述催化陶瓷膜。

29、在本发明的一些实施方式中,所述制备方法包括如下步骤:

30、s1,以陶瓷基膜为过滤膜,对催化剂的前驱体液进行真空抽滤,得到滤液和经抽滤处理后的陶瓷基膜;

31、s2,将步骤s1得到的滤液和陶瓷基膜置于反应容器内,经水热反应,得到催化陶瓷膜前驱体,煅烧,得到所述催化陶瓷膜。

32、在本发明的一些实施方式中,步骤s1中,真空抽滤的真空度为0.01-0.2mpa;可选为0.01-0.15mpa。

33、在本发明的一些实施方式中,步骤s1中,真空抽滤的真空度为0.05-0.15mpa。

34、在本发明的一些实施方式中,步骤s1中,真空抽滤的真空度为0.01-0.08mpa。

35、在本发明的一些实施方式中,步骤s1中,真空抽滤的真空度为0.02-0.1mpa。

36、在本发明的一些实施方式中,步骤s1中,所述陶瓷基膜可选自锆钛基陶瓷膜、铝基陶瓷膜、锆基陶瓷膜或钛基陶瓷膜。

37、在本发明的一些实施方式中,步骤s2中,水热反应的反应温度100-200℃,反应时间为6-36h。

38、在本发明的一些实施方式中,步骤s2中,所述催化陶瓷膜前驱体经干燥后,进行煅烧。

39、在本发明的一些实施方式中,所述干燥步骤包括将所述催化陶瓷膜前驱体于80-100℃下干燥8-12h。

40、在本发明的一些实施方式中,所述煅烧的温度为200-1000℃,可选为300-1000℃。

41、在本发明的一些实施方式中,所述煅烧的时间为2-10h,可选为2-6h。

42、在本发明的一些实施方式中,步骤s2包括:将步骤s1得到的滤液和陶瓷基膜置于高压釜内,加热至100-200℃持续反应6-36h,得到催化陶瓷膜前驱体,于80-100℃烘干8-12h,再于300-1000℃煅烧2-6h,得到所述催化陶瓷膜。

43、在本发明的一些实施方式中,所述制备方法还包括制备所述催化剂的前驱体液,具体包括如下操作:取钛源、锰源和铁源,于碱性条件下,得到所述催化剂的前驱体液。

44、在本发明的一些实施方式中,所述钛源包括钛盐或钛酸四丁酯中的至少一种。

45、在本发明的一些实施方式中,所述钛盐包括硫酸钛。

46、在本发明的一些实施方式中,所述锰源包括锰盐。

47、在本发明的一些实施方式中,所述锰盐包括硝酸锰或高锰酸钾中的至少一种。

48、在本发明的一些实施方式中,所述铁源包括铁盐。

49、在本发明的一些实施方式中,所述铁盐包括硝酸铁、硫酸铁及其水合物中的至少一种。

50、在本发明的一些实施方式中,所述钛源中的元素ti、锰源中的元素mn、铁源中的元素fe的摩尔比为(0.05-1):(1-3):(1-3)。

51、在本发明的一些实施方式中,制备所述催化剂的前驱体液,具体包括如下操作:将含钛源、锰源和铁源的第一溶液,与含碱性物质的第二溶液混合,搅拌,得到所述催化剂的前驱体液。

52、在本发明的一些实施方式中,制备所述催化剂的前驱体液,具体包括如下操作:

53、s0-1,将钛源、锰源、铁源与水混合,得到所述第一溶液;

54、将碱性物质与水混合,得到所述第二溶液;

55、s0-2,将第一溶液与第二溶液混合,搅拌,得到所述催化剂的前驱体液。

56、在本发明的一些实施方式中,步骤s0-1中,所述碱性物质包括氢氧化铵、氢氧化钠或氢氧化钾中的至少一种。

57、在本发明的一些实施方式中,步骤s0-1中,所述第一溶液中,钛源、锰源和铁源的质量分数之和为35-65%。

58、在本发明的一些实施方式中,步骤s0-1中,所述第一溶液中还包括共沉淀剂。

59、在本发明的一些实施方式中,所述共沉淀剂包括聚乙烯吡咯烷酮或聚乙二醇中的至少一种。

60、在本发明的一些实施方式中,步骤s0-2中,所述搅拌的时间为1-6h。

61、本发明中催化陶瓷膜的制备方法,原料来源广泛,成本低,生产过程无需复杂操作控制,反应条件温和,无需昂贵的设备,利于实现工业化大规模生产。

62、本发明的第三方面,提出了一种陶瓷膜组件,包括上述催化陶瓷膜。

63、在本发明的一些实施方式中,所述陶瓷膜组件还包括壳体以及所述壳体内形成的反应腔体,所述催化陶瓷膜位于所述反应腔体内。

64、在本发明的一些实施方式中,所述陶瓷膜组件包括均与所述反应腔体连通的进气管路、进液管路和出料管路。

65、在本发明的一些实施方式中,所述壳体包括顶盖、连接壁和底盖,所述顶盖和底盖通过连接壁连接并形成所述反应腔体。

66、在本发明的一些实施方式中,所述进液管路、所述出料管路分别设置于所述催化陶瓷膜的两侧。

67、在本发明的一些实施方式中,所述进液管路与所述进气管路位于所述催化陶瓷膜的同侧。

68、在本发明的一些实施方式中,所述壳体的底部设置所述进气管路和所述进液管路,顶部设置所述出料管路。

69、可选地,当壳体包括顶盖、连接壁和底盖,则所述进液管路、进气管路可与连接壁连接或者与底盖连接,所述出料管路可与连接壁连接或者与顶盖连接。出料管路位于进液管路、进气管路的上方。

70、本发明的第四方面,提出了一种反应装置,包括反应器,所述反应器为上述陶瓷膜组件。

71、在本发明的一些实施方式中,所述进气管路上设置有流量计。

72、在本发明的一些实施方式中,所述出料管路上装置有压力表。

73、在本发明的一些实施方式中,所述反应器还包括进液贮存器和出料贮存器,所述进液贮存器与所述进液管路连通,所述出料贮存器与所述出料管路连通。

74、在本发明的一些实施方式中,所述进液贮存器内的物料可选地通过蠕动泵经进液管路输送至反应器内;和/或,所述反应器中的物料可选地通过蠕动泵经出料管路输送至出料贮存器内。

75、本发明的第五方面,提出了上述催化陶瓷膜、陶瓷膜组件、反应装置在制备h2o2、降解有机污染物或水处理中的应用。

76、本发明的催化陶瓷膜,具有较高的利用空气中的氧气进行活化的能力,膜孔内催化位点分布均匀,能增强膜孔中氧气与催化位点间的传质效率,实现在无需外加能量(如光、电)输入的情况下采用空气曝气产生过氧化氢。该催化陶瓷膜还可活化所产生的过氧化氢生成活性物种,降解水中有机污染物,净化水质的同时缓解膜污染。且本发明中催化陶瓷膜中由于催化剂被固定在陶瓷基膜表面,解决了催化剂难以回收利用的问题,提供了一种环境友好的过氧化氢制备方法。

77、本发明的第六方面,提出了将上述催化陶瓷膜置于含水和氧气的体系中,制备h2o2。

78、在本发明的一些实施方式中,所述h2o2的制备包括如下步骤:将含氧气的反应气体与含水的溶液混合,经上述催化陶瓷膜的催化作用,得到h2o2。

79、根据本发明实施例的h2o2的制备,至少具有以下有益效果:

80、本发明的催化陶瓷膜具有高氧气亲和力,具有较高的利用空气中的氧气进行活化的能力,膜孔内催化位点分布均匀,能增强膜孔中氧气与催化位点间的传质效率,实现在无需外加能量(如光、电)输入的情况下采用氧气、甚至利用空气曝气产生过氧化氢。

81、在本发明的一些实施方式中,监测制备h2o2的设备的出水中过氧化氢的浓度,用于判断、计算过氧化氢的生产效率。

82、在本发明的一些实施方式中,所述反应气体为氧气或者空气,优选为空气。

83、在本发明的一些实施方式中,所述含水的溶液为水。

84、本发明的第七方面,提出了一种含有污染物的水体的处理方法,包括如下步骤:将上述催化陶瓷膜置于所述水体中。

85、在本发明的一些实施方式中,所述处理方法包括如下步骤:将含氧气的反应气体与所述水体混合,经所述催化陶瓷膜的作用,除去所述水体中的污染物。

86、根据本发明实施例的水体的处理方法,至少具有以下有益效果:

87、本发明的催化陶瓷膜,用于含污染物水体处理时,由于催化陶瓷膜中锆、钛、铁和锰等丰富的催化位点与o2分子在膜孔中反应生成过氧化氢,这些催化位点进一步催化过氧化氢产生强氧化性的自由基和非自由基物种,对膜孔中的污染物分子进行攻击,实现对污染物(如新兴污染物)的降解功能,从而降解水中有机污染物,净化水质的同时缓解膜污染。

88、在本发明的一些实施方式中,监测水体处理的进出水中污染物的浓度,以判断、计算水体中污染物的去除情况。

89、在本发明的一些实施方式中,所述反应气体为氧气或者空气,优选为空气。

90、在本发明的一些实施方式中,所述含有污染物的水体包括但不限于地表水、自来水、生活污水、医药废水等。

91、在本发明的一些实施方式中,所述水体为废水,可选为医药废水。

92、本发明的催化陶瓷膜,在去除医药废水中污染物的过程中,由于催化陶瓷膜中锆、钛、铁和锰等丰富的催化位点与o2分子在膜孔中反应生成过氧化氢,这些催化位点进一步催化过氧化氢产生强氧化性的自由基和非自由基物种,对膜孔中的各种污染物(如新兴污染物)分子进行攻击,实现对实际水体各类污染物的降解功能。

93、在本发明的一些实施方式中,可通过监测水体处理的进出水中各种新兴污染物的浓度,判断、计算医药废水中新兴污染物的去除情况。

94、在本发明的一些实施方式中,未经所述处理方法处理时,所述废水中污染物的总浓度为300μg/l以上。

95、在本发明的一些实施方式中,未经所述处理方法处理时,所述废水中污染物的总浓度为300-1000μg/l。

96、在本发明的一些实施方式中,所述废水经所述处理方法处理后,所含污染物的总浓度为150μg/l以下。

97、在本发明的一些实施方式中,所述废水经所述处理方法处理后,所含污染物的总浓度为5-150μg/l。

98、在本发明的一些实施方式中,所述污染物包括氧氟沙星、环丙沙星、泰妙菌素、扑热息痛、苯扎贝特、双酚a、辛基酚、雌二醇、雌酮、炔雌醇、水杨酸、双氯芬酸、布洛芬、吲哚美辛、茶碱、咖啡因、磺胺吡啶、阿替洛尔、哌仑西平、美托洛尔、磺胺甲恶唑、红霉素、四环素、甲氧苄胺吡啶、避蚊胺、土霉素、罗红霉素、克罗米通、克拉霉素、卡马西平、阿奇霉素或艾芬地尔中的至少一种。

99、在本发明的一些实施方式中,所述处理方法还包括清洗催化陶瓷膜的步骤。

100、在本发明的一些实施方式中,所述清洗催化陶瓷膜的步骤包括如下操作:在处理废水的过程中,采用水代替医药废水,对膜组件进行清洗。

101、在本发明的一些实施方式中,所述处理方法包括如下步骤:

102、sa-1,将废水泵入膜组件,曝入空气或氧气,经所述催化陶瓷膜的作用进行废水中污染物处理,处理时间为t1;

103、sa-2,以水代替医药废水泵入膜组件,曝入空气或氧气,经所述催化陶瓷膜的作用产生h2o2从而对催化陶瓷膜进行清洗,清洗时间为t2。

104、在本发明的一些实施方式中,t1为20-40min,和/或,t2为5-15min。

105、在本发明的一些实施方式中,所述处理方法还包括步骤sa-3:交替重复步骤sa-1和步骤sa-2 3-10次。

106、在本发明的一些实施方式中,所述废水的处理方法中,通过监测处理过程中催化陶瓷膜的膜通量的变化,以判断催化陶瓷膜的清洗效果。

107、通过上述实施方式,通过监测膜过滤过程中催化陶瓷膜的膜通量的变化,判断催化陶瓷膜自清洁的效果。具体地,本发明的催化陶瓷膜,在过滤实际医药废水过程中时,由于催化陶瓷膜中锆、钛、铁和锰等丰富的催化位点与o2分子在膜孔中反应生成过氧化氢,这些催化位点进一步催化过氧化氢产生强氧化性的自由基和非自由基物种,对过滤医药废水时截留在膜表面的有机污染物、以及医药废水中的各种新兴污染物都具备降解功能,使得膜通量保持恒定,实现自清洁功能。

- 还没有人留言评论。精彩留言会获得点赞!