一种复合金属单原子臭氧催化氧化催化剂及其制备方法与流程

本发明涉及催化剂领域,具体涉及一种复合金属单原子臭氧催化氧化催化剂及其制备方法。

背景技术:

1、单原子催化技术在学界和工业界的研究已有近20年的历史。通过催化活性成分的单原子与异原子键合配位形成的催化活性位点,实现了对催化位点原子的最大限度利用,往往呈现出高活性,高选择性以及高稳定性等特征。这一技术在非均相催化领域被广泛认为是有效解决当前贵金属、稀土金属催化剂价格昂贵,过渡金属催化剂催化效率低、选择性低以及与均相催化剂相比,活性位点均一性差,从而导致反应可控性差等技术难题的有效途径。

2、单原子催化剂的活性位点并不是指单个零价的金属原子中心,而是通过催化活性成分的单原子与配体或载体上的其他原子形成的配位结构,发生电子转移,从而有效地催化反应进行。单原子催化不同于纳米催化和亚纳米催化,仅仅是提高活性位点为反应物料的接触面积,还因为当粒子分散度达到单原子尺寸时,引起如急剧增大的表面自由能、量子尺寸效应、不饱和配位环境和金属-载体的相互作用等,这些协同特性赋予了催化剂极高的催化性能。单原子催化剂同样也存在不足,当金属粒子减小到单原子水平时,比表面积急剧增大,导致金属表面自由能急剧增加,极易发生团聚耦合形成大的团簇,从而导致降低催化剂失活或者选择性降低。因此,同时满足稳定型、高选择性、高负载量,成为单原子催化剂行业领域亟待解决的技术难题。

技术实现思路

1、为了解决以上技术问题,本发明的目的是提供一种高负载量、高催化活性、高稳定性的复合金属单原子臭氧催化氧化催化剂及其制备方法。

2、为了实现上述发明目的,本发明的技术方案是,一种复合金属单原子臭氧催化氧化催化剂的制备方法,其特征在于,包含以下步骤:

3、步骤一,将含氮配位体、有机碳水化合物、和/或含硅模板剂在水/醇类有机溶剂中溶解,然后与可溶性金属盐溶液混合,在水热反应和机械搅拌的条件下制备成含氮、含硅单原子前驱体的混合溶液;

4、步骤二,将步骤一中制备的前驱体的混合溶液,均匀分散溶解于足量溶剂中制成浸渍液,将载体完全浸没于浸渍液中,通过循环水泵保证充分混合;

5、步骤三,向步骤二的浸渍液中逐步添加还原剂,添加完成后混合浸渍3~12个小时,再放入60~110℃烘箱中烘干得到催化剂半成品;

6、步骤四,将步骤三得到的催化剂半成品在惰性气氛下分阶段煅烧,第一煅烧阶段,即含氮配位体分解温度,第二煅烧阶段,即有机碳水化合物分解温度,得到初级复合金属单原子臭氧催化氧化催化剂;

7、步骤五,将步骤四得到的初级复合金属单原子臭氧催化氧化催化剂经过碱浸,去除硅类配位体,最终得到复合金属单原子臭氧催化氧化催化剂。

8、优选的技术方案,步骤一中可溶性金属盐溶液为fe、co、ni、cu、mn、pt、pd和ru的盐酸盐、硝酸盐、硫酸盐或者乙酸盐中的一种或两种。

9、上述技术方案中,虽然pt的价格非常昂贵,但用量少,与过渡金属离子同等用量的条件下催化效率一般更高,所以优选的为pt,fe和mn。

10、优选的技术方案,含氮配位体为二氰二胺、三聚氰胺、尿素、氨基磷酸树脂、硫脲、氟化铵、氧化血红素、2,4,6~三氨基嘧啶以及亲水的咪唑类离子液型配位体,包括1,3-二甲基咪唑、1-乙烯基-3-甲基咪唑和1-丙基-3-甲基咪唑的碘化物、溴化物、硝酸盐、硫酸甲酯盐、甲磺酸盐、三氟甲磺酸盐、磷酸二甲酯盐、四氟硼酸盐。

11、上述技术方案中,优选的为二氰二胺,三聚氰胺以及1,3-二甲基咪唑四氟硼酸盐。更优选的为三聚氰胺和1-丙基-3-甲基咪唑的硫酸甲酯盐。

12、优选的技术方案,步骤一中的有机碳水化合物为水溶性有机碳水化合物,具体包括水溶性木质素、水溶性壳聚糖、葡萄糖、海藻酸钠、聚乙二醇、水溶性聚多元醇、异丁烯-马来酸酐共聚物中的一种或两种。

13、上述技术方案中,优选的为异丁烯-马来酸酐共聚物或聚乙二醇。

14、优选的技术方案,步骤一中的含硅模板剂,具体包括正硅酸乙酯、n-正丁基-3-氨丙基三甲氧基硅烷或双[3-(三乙氧基硅)丙基]胺(kh-a1171)的一种。

15、上述技术方案中,优选的为n-正丁基-3-氨丙基三甲氧基硅烷。

16、优选的技术方案,步骤一中的醇类有机溶剂为无水乙醇、丙醇、丁醇、异丙醇中的一种。

17、上述技术方案中,优选的为异丙醇,水和醇的体积比为5:1~25:1。溶剂的用量以能溶解所有固体成分,并且所述混合物的粘度应适合搅拌和之后的水热反应。

18、优选的技术方案,步骤一中的可溶性金属盐,有机碳水化合物,含氮配位体和含硅模板剂的质量比为(24~64):(1~4):(15~40):(5~15)。

19、上述技术方案中,如果金属盐的用量超过一定量,会生成一些碳化物和氮化物颗粒,这可能是金属原子负载量超过阈值发生团聚,形成了多原子集束,单原子的分散形态不再能被保持。高粘度的有机碳会导致前驱体难于搅拌,可适当增加溶剂的用量。

20、优选的技术方案,步骤一中的水热反应在装备了搅拌桨的密闭容器中进行,反应条件为45~65℃,反应时间为2~12小时,优选的为55℃。

21、上述技术方案中,较高的反应温度有可能导致有机碳提前碳化从而影响之后的浸渍步骤。

22、优选的技术方案,步骤三中的还原剂为硼氢化钾,硼氢化钠,硫代硫酸钠,草酸,抗坏血酸中的一种,上述还原剂与金属离子的摩尔比为(1~1.5):1。

23、优选的技术方案,第一阶段煅烧的温度为550~650℃,煅烧保温时间为2~8小时,第二阶段煅烧温度为750~1000℃,煅烧时间为2~8小时,最终得到初级复合金属单原子臭氧催化氧化催化剂。

24、上述技术方案中,为保证含氮配位的完全降解转化,优选的为第一阶段煅烧600~650℃保温6小时,以及第二阶段煅烧850~1000℃保温时间2~4小时。

25、本发明的优点是:

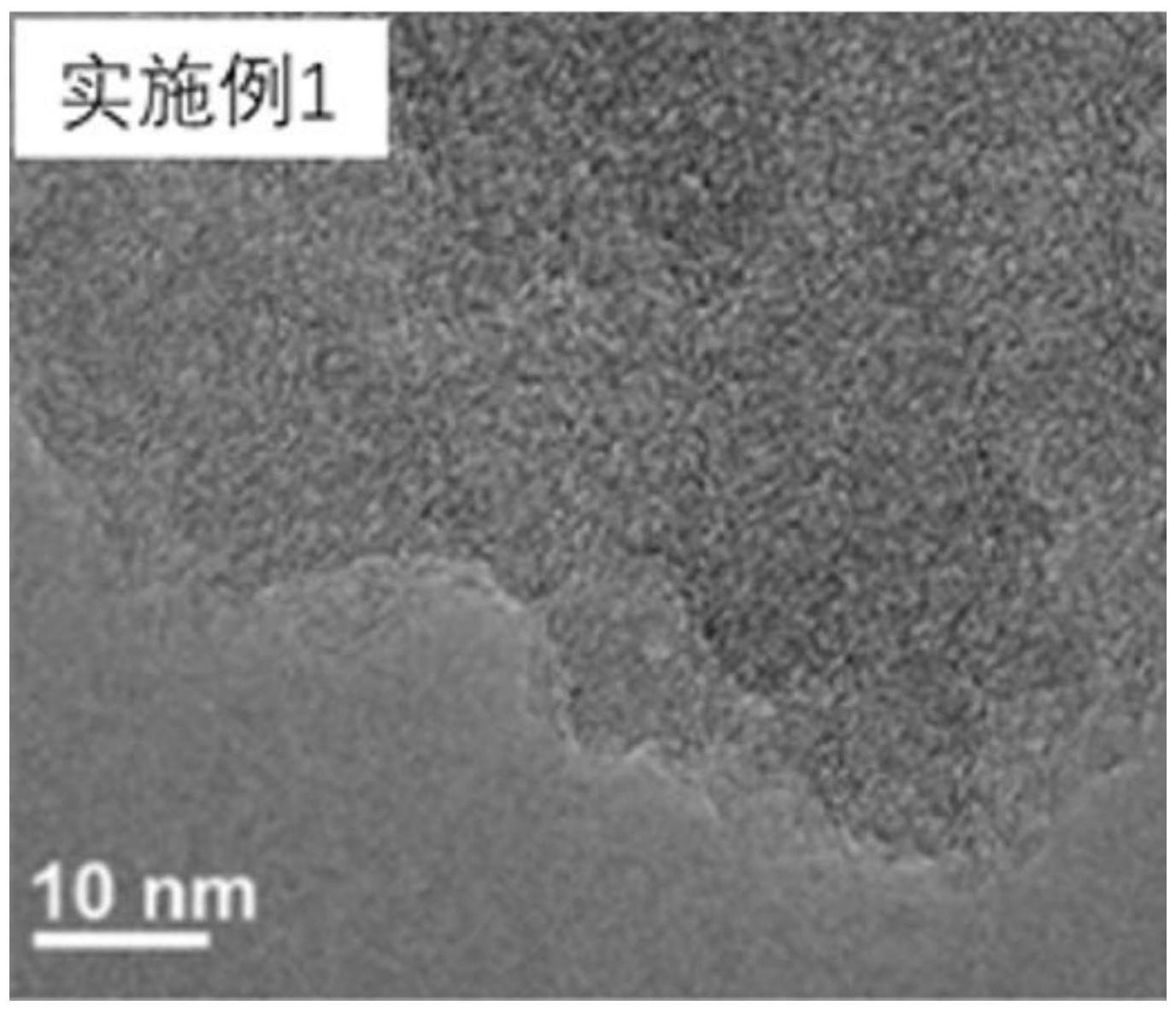

26、1、利用本发明制作的催化剂具有较高的负载量和臭氧催化活性,较大的比表面积,其具有类似氧化石墨烯的褶皱式薄片结构;

27、2、本发明中,氮原子在掺杂进入类石墨碳材料的晶格之中时对金属原子起到了锚定作用,使单个金属原子通过与氮的配位均匀的锚定在石墨烯片层之中形成多活性位点的催化剂;

28、3、本发明中,含硅模板剂有效提升了催化剂煅烧加工的热稳定性,避免了烧结带来的催化失活;

29、4、本发明中,分段煅烧的工艺即保证了载体配位位点与单原子催化剂的较高比例结合,亦改善了烧结稳定性;

30、5、本发明所涉及的制备方法过程简单,原料试剂常见易得且成本较低,简单易行且稳定性较好,适合规模化生产;

31、6、本发明中的水热法合成对反应器要求较低,低温的反应条件也比较节能;

32、7、本发明中涉及的煅烧采用的惰性气氛比较安全也容易实现,烧结过程中产生的少量氨气(来自于含氮配位的分解)可以通过简单地搭设氨吸收塔处理;

33、8、本发明中,尤其是以cu/mn的复合单原子为中心构建的催化剂结构体系表现出了臭氧催化氧化有机污染物去除率,有望在高级氧化水处理领域实现大规模应用。

- 还没有人留言评论。精彩留言会获得点赞!