一种用于烟气脱硝的催化剂及其制备方法和应用与流程

本发明涉及脱硝催化剂,具体涉及一种用于烟气脱硝的催化剂及其制备方法和应用。

背景技术:

1、我国水泥行业nox排放量大,占全国nox排放量的15-18%,随着nox排放标准日益提高,水泥行业nox深度减排势在必行,全国多地已要求水泥nox排放指标在100mg/nm3以内,个别地方甚至要求在50mg/nm3以内。未来将全面推行重点行业差异化绩效分级管理,实行abcd分级绩效分级,水泥行业a类企业要求nox排放浓度收严至50mg/nm3以下,氨逃逸小于5mg/m3以下。

2、水泥原料在高温煅烧过程中,nox含量高,烟气粉尘含量高,烟尘浓度达30-120g/nm3,硬度大、粉尘粒径小(小于10um的颗粒约占75%-90%)、比电阻高、有一定的粘度,粉尘容易团聚,同时粉尘中碱金属及碱土金属、少量重金属含量高。根据研究,氮氧化物与碳氢化合物混合时,在阳光照射下可以产生酸雨、光化学烟雾,造成严重空气污染,对人体健康、建筑物和生产设施等带来严重危害。

3、目前,以nh3为还原剂的选择性催化还原nox是最有效的nox脱除技术,简称为nh3-scr。该技术的核心是scr催化剂,已实现商业化应用的v2o5-wo3/tio2催化剂,其工作温度范围是300-400℃,但该催化剂在高温下会导致nh3的深度氧化,产生大量的副产物n2o,使脱硝性能下降并降低n2选择性,v2o5具有生物毒性,回收处理困难。并且由于水泥窑烟气粉尘中且存在大量的碱土金属cao,通过催化剂时,ca0沉积在催化剂表后,导致活性组分被覆盖、表面颗粒团聚、板结和孔道阻塞、孔隙率降低和比表面积减小等,影响催化剂表面孔结构性质,阻碍了no和nh3向催化剂内部的扩散,进而影响催化剂的脱硝性能。

技术实现思路

1、为解决上述问题,本发明提供的技术方案为:

2、一种用于烟气脱硝的催化剂,包括载体、活性成分、助剂和辅助成分;所述载体的重量百分比为75%~80%,所述活性成分的重量百分比为5%~8%,所述助剂的重量百分比为3%~5%,所述辅助成分的重量百分比为10%~14%;

3、所述载体包括分子筛;所述活性成分包括锰氧化物和铈氧化物;所述助剂包括磷酸铝和氧化锆;所述辅助成分包括粘结剂和增强剂。

4、本发明进一步设置为所述活性成分中的锰元素和铈元素的摩尔比为1:1.5~1.9。

5、本发明进一步设置为所述锰氧化物为一氧化锰、二氧化锰、三氧化二锰和四氧化三锰中的至少一种。

6、本发明进一步设置为所述铈氧化物为三氧化二铈和二氧化铈中的至少一种。

7、本发明进一步设置为所述分子筛为zms-5分子筛、zsm-11分子筛、13x分子筛中的至少两种,所述分子筛的硅铝比不小于400:1。

8、本发明进一步设置为所述粘结剂为淀粉;所述增强剂为玻璃纤维。

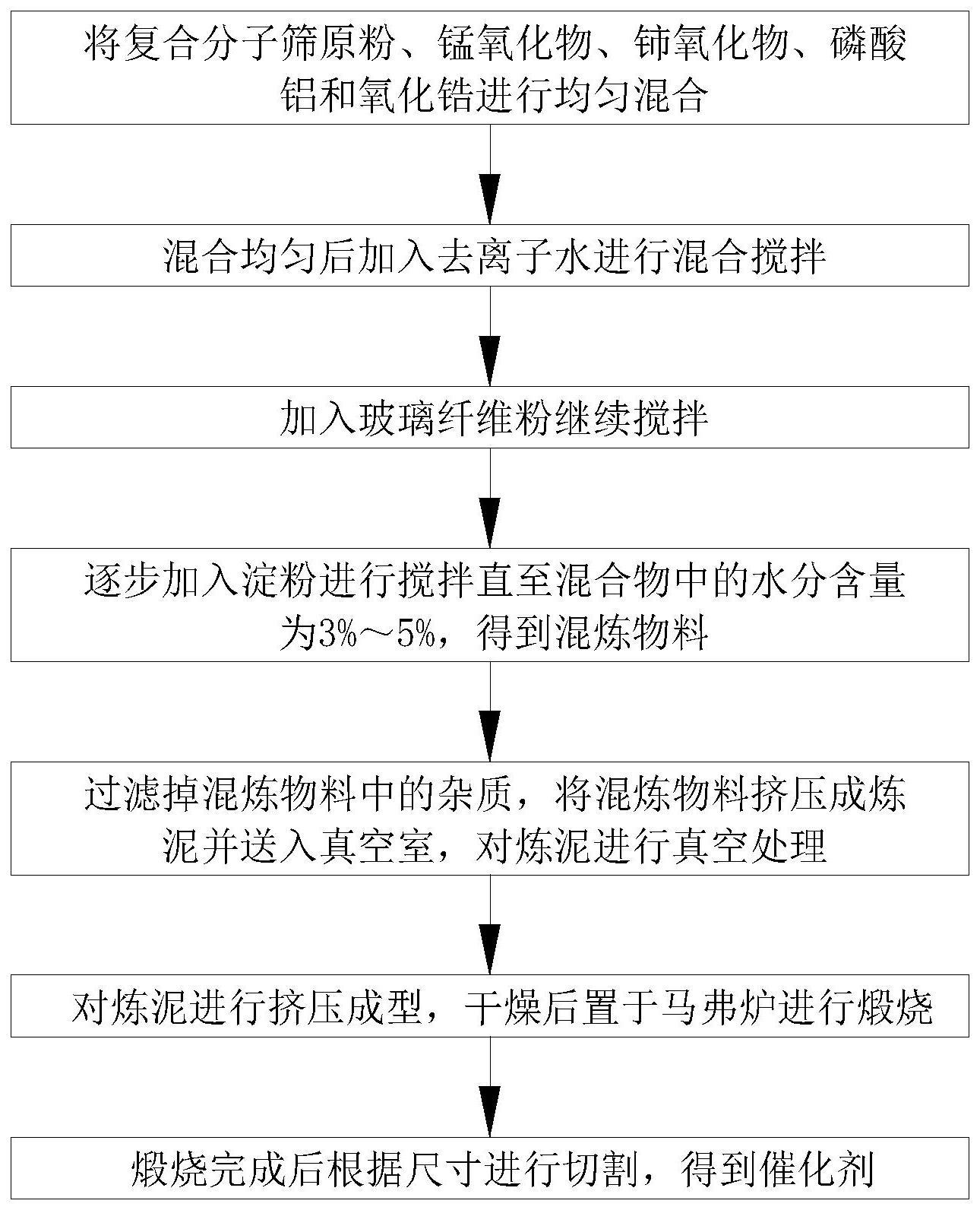

9、一种用于烟气脱硝的催化剂的制备方法,应用于上述的用于烟气脱硝的催化剂,包括:

10、将复合分子筛原粉、锰氧化物、铈氧化物、磷酸铝和氧化锆进行均匀混合;

11、混合均匀后加入去离子水进行混合搅拌;

12、加入玻璃纤维粉继续搅拌;

13、逐步加入淀粉进行搅拌直至混合物中的水分含量为3%~5%,得到混炼物料;

14、过滤掉混炼物料中的杂质,将混炼物料挤压成炼泥并送入真空室,对炼泥进行真空处理;

15、对炼泥进行挤压成型,干燥后置于马弗炉进行煅烧;

16、煅烧完成后根据尺寸进行切割,得到催化剂。

17、本发明进一步设置为所述马弗炉的煅烧温度为540~560℃,煅烧时间为5~7h。

18、本发明进一步设置为所述混炼物料中锰元素和铈元素的摩尔比为1:1.5~1.9。

19、一种根据上述的用于烟气脱硝的催化剂的制备方法制备得到的脱硝催化剂的应用,所述脱硝催化剂用于水泥窑的烟气脱硝,所述脱硝催化剂的比表面积大于1000m2/g。

20、采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

21、本技术方案用于烟气脱硝的催化剂添加了锰氧化物和铈氧化物,其中锰元素的加入可以提高催化剂的活性、抗毒化、抗烧结和抗脱落性能,从而提高脱硝催化剂的脱硝效率和使用寿命,而ceo2具有良好的储氧和释氧能力,ce的添加能够提高催化剂表面氧的浓度与载体的热稳定性,有效抑制催化剂活性组分的酸化。

22、本技术方案用于烟气脱硝的催化剂中的锆元素可以提高催化剂的热稳定性和耐腐蚀性,同时与锰元素协同作用提高催化剂的活性、抗毒化和抗烧结性能。

23、本技术方案用于烟气脱硝的催化剂中的磷酸铝能抑制cao与催化剂上活性位的接触,具体的,磷酸铝能与钙化物形成高熔点化合物磷灰石,磷酸铝能与氧化钙中的钙离子结合,形成不溶性的铝钙矾等化合物,从而防止氧化钙进一步侵蚀脱硝催化剂的表面,延长催化剂的使用寿命和抗钙性能。

技术特征:

1.一种用于烟气脱硝的催化剂,其特征在于,包括载体、活性成分、助剂和辅助成分;所述载体的重量百分比为75%~80%,所述活性成分的重量百分比为5%~8%,所述助剂的重量百分比为3%~5%,所述辅助成分的重量百分比为10%~14%;

2.根据权利要求1所述的一种用于烟气脱硝的催化剂,其特征在于,所述活性成分中的锰元素和铈元素的摩尔比为1:1.5~1.9。

3.根据权利要求2所述的一种用于烟气脱硝的催化剂,其特征在于,所述锰氧化物为一氧化锰、二氧化锰、三氧化二锰和四氧化三锰中的至少一种。

4.根据权利要求2所述的一种用于烟气脱硝的催化剂,其特征在于,所述铈氧化物为三氧化二铈和二氧化铈中的至少一种。

5.根据权利要求1所述的一种用于烟气脱硝的催化剂,其特征在于,所述分子筛为zms-5分子筛、zsm-11分子筛、13x分子筛中的至少两种,所述分子筛的硅铝比不小于400:1。

6.根据权利要求1所述的一种用于烟气脱硝的催化剂,其特征在于,所述粘结剂为淀粉;所述增强剂为玻璃纤维。

7.一种用于烟气脱硝的催化剂的制备方法,其特征在于,应用于权利要求1至6中任意一项所述的用于烟气脱硝的催化剂,包括:

8.根据权利要求7所述的一种用于烟气脱硝的催化剂的制备方法,其特征在于,所述马弗炉的煅烧温度为540~560℃,煅烧时间为5~7h。

9.根据权利要求7所述的一种用于烟气脱硝的催化剂的制备方法,其特征在于,所述混炼物料中锰元素和铈元素的摩尔比为1:1.5~1.9。

10.一种利用权利要求7至9中任意一项所述的用于烟气脱硝的催化剂的制备方法制备得到的脱硝催化剂的应用,其特征在于,所述脱硝催化剂用于水泥窑的烟气脱硝,所述脱硝催化剂的比表面积大于1000m2/g。

技术总结

本发明公开了一种用于烟气脱硝的催化剂及其制备方法和应用,包括载体、活性成分、助剂和辅助成分;所述载体的重量百分比为75%~80%,所述活性成分的重量百分比为5%~8%,所述助剂的重量百分比为3%~5%,所述辅助成分的重量百分比为10%~14%;所述载体包括分子筛;所述活性成分包括锰氧化物和铈氧化物;所述助剂包括磷酸铝和氧化锆;所述辅助成分包括粘结剂和增强剂。本发明用于烟气脱硝的催化剂提高催化剂的活性、抗毒化、抗烧结和抗脱落性能,提高催化剂表面氧的浓度与载体的热稳定性,磷酸铝能抑制氧化钙与催化剂上活性位的接触防止氧化钙进一步侵蚀脱硝催化剂的表面,延长催化剂的使用寿命和抗钙性能。

技术研发人员:翁林钢,叶丽霞,戚科技,周方智,罗安飞

受保护的技术使用者:浙江大维高新技术股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!