一种化学品生产用乳化设备及其乳化工艺的制作方法

本发明属于化学品乳化加工,特别涉及一种化学品生产用乳化设备及其乳化工艺。

背景技术:

1、在对互不相容的液体材料进行乳化化学品进行加工的时候需要使用乳化工艺,在对化学品进行乳化加工的时候会遇到多种情况,但不限于以下提到的一种,将材料投入搅拌罐或是乳化机中之后在强烈的搅拌下,油被分散在水中,形成乳状液。

2、中国专利cn1915481b公开了一种高分子乳化剂的合成工艺,包括以下步骤:将丙烯酸、丙烯酸酯及其盐的单体均匀混合于水中,冷却到室温;然后一边搅拌,一边加入低hlb值的表面活性剂,形成稳定的油包水乳液体;经过引发后,在80~150℃下反应4~8小时,加入高hlb值的表面活性剂;最后搅拌均匀,降温到40~50℃,即得到本发明的高分子乳化剂,此发明不但工艺简单,而且所得到的乳化剂,能使配方师不需考虑所乳化组分的hlb值和乳化剂的hlb值,就可以非常容易的得到性能优秀的膏体。

3、现有的化学品生产用乳化设备及其乳化工艺在进行乳化加工的时候直接将材料进行乳化加工效率较慢,且过程中因为搅拌可触及的位置较少,有时会出现乳化不匀的情况;

4、基于以上提到的情况,我们发现现有技术的化学品生产用乳化设备很难同时规避以上问题,因此,我们提出一种在乳化前进行搅拌预混合,并且混合较为均匀的化学品生产用乳化设备及其乳化工艺。

技术实现思路

1、本发明的目的在于针对现有的一种化学品生产用乳化设备及其乳化工艺,其优点是可以在乳化前进行搅拌预混合,并且混合较为均匀。

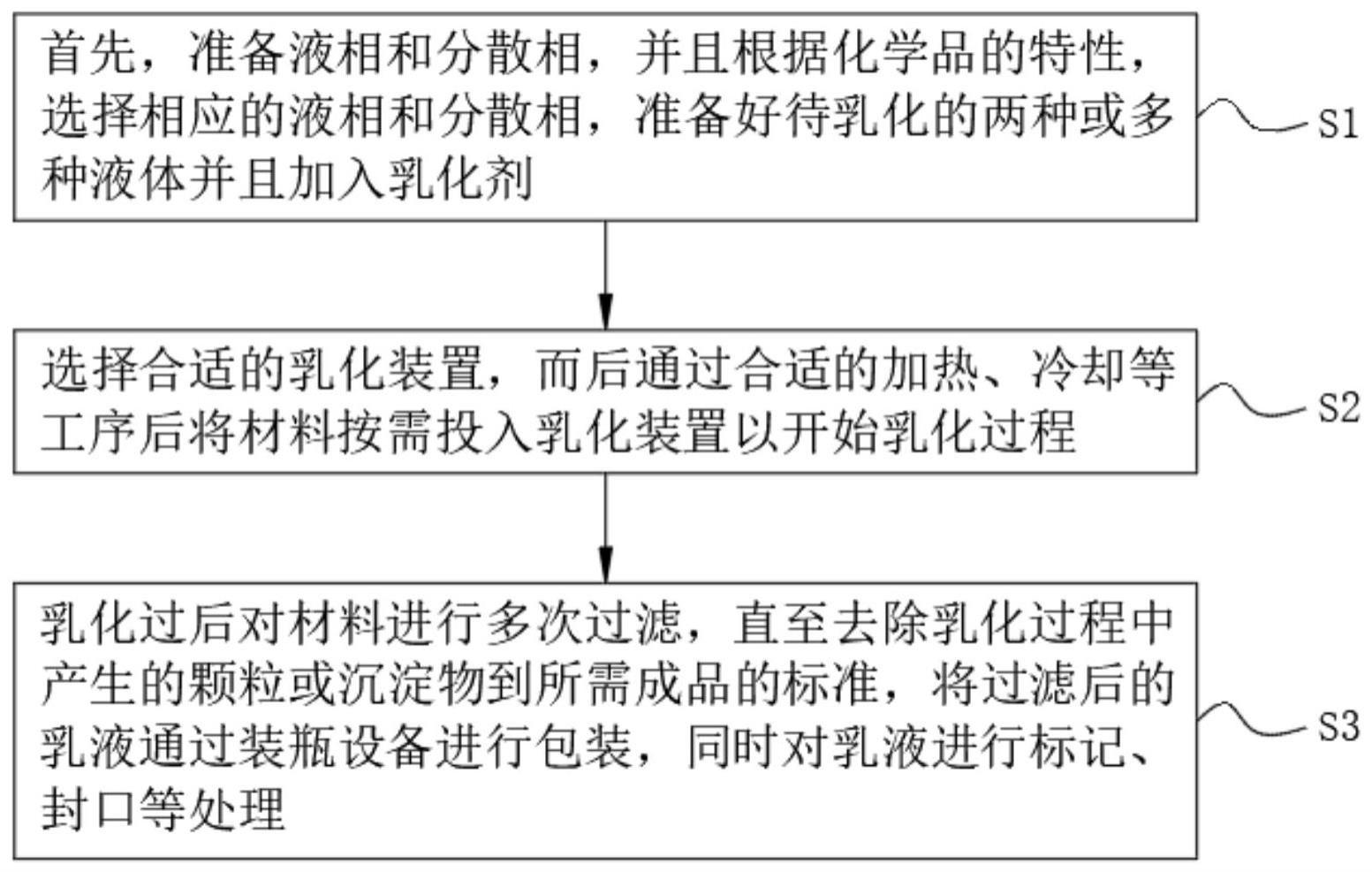

2、本发明的上述技术目的是通过以下技术方案得以实现的:一种化学品生产用乳化工艺,包括以下步骤:

3、s1.首先,准备液相和分散相,并且根据化学品的特性,选择相应的液相和分散相,准备好待乳化的两种或多种液体并且加入乳化剂;

4、s2.选择合适的乳化装置,而后通过合适的加热、冷却等工序后将材料按需投入乳化装置以开始乳化过程;

5、s3.乳化过后对材料进行多次过滤,直至去除乳化过程中产生的颗粒或沉淀物到所需成品的标准,将过滤后的乳液通过装瓶设备进行包装,同时对乳液进行标记、封口等处理。

6、本发明进一步设置为:根据制备所得化学品的特性,需要尝试缩短或延长乳化时间。

7、采用上述技术方案,通过调制乳化时间,可以以提高乳化效率和乳液均匀度,并且有助于提高乳液稳定性。

8、本发明进一步设置为:根据化学品特性,在乳化前添加适量增粘剂,直至制备后的乳液黏度和稳定性达到所需标准。

9、采用上述技术方案,通过在乳化前添加增粘剂可以有效提高乳液黏度和稳定性,以提升成品质量。

10、本发明进一步设置为:在对乳化材料进行过滤动作时应采用微孔过滤器,并且合理调整过滤器孔径和过滤压力。

11、采用上述技术方案,通过设置微孔过滤器相比起传统过滤机台的过滤效果更好,合理调整过滤器孔径和过滤压力有助于提高过滤效率和品质。

12、本发明进一步设置为:所述乳化工过程应使用高剪切乳化机、叶轮式乳化机和超声波乳化机,并且通过搅拌罐混合搅拌液相和分散相。

13、采用上述技术方案,通过设置高剪切乳化机、叶轮式乳化机和超声波乳化机进行乳化可以对不同的材料进行乳化,先通过搅拌罐混合搅拌液相和分散相可以有效的对材料进行预混合再进行进一步乳化。

14、本发明进一步设置为:在条件允许时,应通过多级乳化器处理,以进一步提高乳化效果,乳化过程中还需要加热器和冷却器用于控制乳化温度。

15、采用上述技术方案,通过设置多级乳化器进行乳化可以让乳化速率更高,乳化质量更好,加热器和冷却器可以在材料达不到正常加工温度的时候对温度进行控制。

16、本发明进一步设置为:一种化学品生产用乳化设备,包括外罐,所述外罐的顶部卡接有顶盖,所述顶盖的顶部栓接有搅拌电机,所述搅拌电机的输出端栓接有搅拌轴,所述搅拌轴的外侧栓接有搅拌叶,所述外罐的内侧活动连接有内罐,所述外罐的底部栓接有驱动电机。

17、采用上述技术方案,通过设置外罐配合顶盖,作为乳化容器,设置的搅拌电机配合搅拌轴和搅拌叶用于进行常规搅拌,而在进行搅拌的时候材料投入内罐中,底部的驱动电机会带动内罐与搅拌叶的转动方向反向转动,可以使得内部材料的搅拌效率更快,而且材料始终处于离心旋转也可以保证材料始终保持移动,不易出现搅拌不匀的情况。

18、本发明进一步设置为:所述外罐内壁的顶部栓接有导轨,所述导轨的内侧与内罐滑动连接。

19、采用上述技术方案,通过设置导轨,可以便于对内罐在转动的时候对其顶部进行限位,避免发生偏心转动导致的结构发生碰撞或是变形或是难以进行倾倒。

20、本发明进一步设置为:所述外罐的外侧栓接有立架。

21、采用上述技术方案,通过设置立架,可以便于在材料进行加工的时候对结构进行放置,或是与其他设备连接对内部材料进行倾倒或是抽取。

22、本发明进一步设置为:所述导轨的内侧栓接有密封圈,所述密封圈的内侧与内罐接触。

23、采用上述技术方案,通过设置密封圈,可以避免在将内罐内部的材料倾倒出的时候材料渗入导轨和内罐之间。

24、综上所述,本发明具有以下有益效果:

25、通过设置外罐配合顶盖,作为乳化容器,设置的搅拌电机配合搅拌轴和搅拌叶用于进行常规搅拌,而在进行搅拌的时候材料投入内罐中,底部的驱动电机会带动内罐与搅拌叶的转动方向反向转动,可以使得内部材料的搅拌效率更快,而且材料始终处于离心旋转也可以保证材料始终保持移动,不易出现搅拌不匀的情况。

技术特征:

1.一种化学品生产用乳化工艺,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种化学品生产用乳化工艺,其特征在于:根据制备所得化学品的特性,需要尝试缩短或延长乳化时间。

3.根据权利要求1所述的一种化学品生产用乳化工艺,其特征在于:根据化学品特性,在乳化前添加适量增粘剂,直至制备后的乳液黏度和稳定性达到所需标准。

4.根据权利要求1所述的一种化学品生产用乳化工艺,其特征在于:在对乳化材料进行过滤动作时应采用微孔过滤器,并且合理调整过滤器孔径和过滤压力。

5.根据权利要求1所述的一种化学品生产用乳化工艺,其特征在于:所述乳化工过程应使用高剪切乳化机、叶轮式乳化机和超声波乳化机,并且通过搅拌罐混合搅拌液相和分散相。

6.根据权利要求1所述的一种化学品生产用乳化工艺,其特征在于:在条件允许时,应通过多级乳化器处理,以进一步提高乳化效果,乳化过程中还需要加热器和冷却器用于控制乳化温度。

7.应用上述的一种化学品生产用乳化工艺的一种化学品生产用乳化设备,包括外罐(1),其特征在于:所述外罐(1)的顶部卡接有顶盖(2),所述顶盖(2)的顶部栓接有搅拌电机(3),所述搅拌电机(3)的输出端栓接有搅拌轴(4),所述搅拌轴(4)的外侧栓接有搅拌叶(5),所述外罐(1)的内侧活动连接有内罐(6),所述外罐(1)的底部栓接有驱动电机(7)。

8.根据权利要求7所述的一种化学品生产用乳化设备,其特征在于:所述外罐(1)内壁的顶部栓接有导轨(9),所述导轨(9)的内侧与内罐(6)滑动连接。

9.根据权利要求7所述的一种化学品生产用乳化设备,其特征在于:所述外罐(1)的外侧栓接有立架(10)。

10.根据权利要求8所述的一种化学品生产用乳化设备,其特征在于:所述导轨(9)的内侧栓接有密封圈(8),所述密封圈(8)的内侧与内罐(6)接触。

技术总结

本发明公开了一种化学品生产用乳化设备及其乳化工艺,应用在化学品乳化加工技术领域,本发明包括外罐,所述外罐的顶部卡接有顶盖,所述顶盖的顶部栓接有搅拌电机,所述搅拌电机的输出端栓接有搅拌轴,所述搅拌轴的外侧栓接有搅拌叶,所述外罐的内侧活动连接有内罐,所述外罐的底部栓接有驱动电机,设置外罐配合顶盖,作为乳化容器,设置的搅拌电机配合搅拌轴和搅拌叶用于进行常规搅拌,而在进行搅拌的时候材料投入内罐中,底部的驱动电机会带动内罐与搅拌叶的转动方向反向转动,可以使得内部材料的搅拌效率更快,而且材料始终处于离心旋转也可以保证材料始终保持移动,不易出现搅拌不匀的情况。

技术研发人员:张谊,张超,张毅

受保护的技术使用者:昌正健康护理(盐城)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!