一种浆料搅拌方法及搅拌装置与流程

本发明涉及搅拌工艺,具体涉及一种浆料搅拌方法及搅拌装置。

背景技术:

1、目前锂离子电池生产企业使用的主流匀浆设备多为双行星搅拌机,双行星搅拌机也称作pd搅拌机,其装有低速搅拌部件和高速分散部件。双行星搅拌机的低速搅拌部件由2个折曲框式搅拌桨组成,采用行星齿轮传动使搅拌桨在公转时也能够自转,从而使浆料在较短的时间内达到理想的混合效果。高速分散部件为齿列式分散盘,与行星架一起公转同时高速自转,使物料受到强烈的剪切与分散作用。随着产能要求的不断提升,搅拌装置向着大容量的方向发展,这意味着单次投料可以更多,从而提升搅拌效率。但实践中发现,搅拌效率并未如理论计算的那样得到充分提高(例如均采用上述的双行星搅拌机,罐体分别设计为10l和50l,理论上采用结构相同、尺寸相应增大的部件进行搅拌所耗费的搅拌时长和最终的搅拌效果应大致相同,然而在实际应用时,大容量的搅拌装置的搅拌效率远低于较小容量的搅拌装置的搅拌效率)。尤其对于粘度较高的浆料而言,上述情况更为明显。同时,大容量的搅拌装置内部的部件尺寸更大,制造成本和维护成本均更高,叠加前述搅拌效率提升不及预期的问题,使得此类大容量的搅拌装置难以得到广泛推广。因此,如何提升此类大容量的搅拌装置的搅拌效率使其更具产品竞争力成为了亟待解决的问题。

技术实现思路

1、本发明旨在一定程度上解决相关技术中的技术问题之一。为此,本发明提供了一种浆料搅拌方法及搅拌装置。

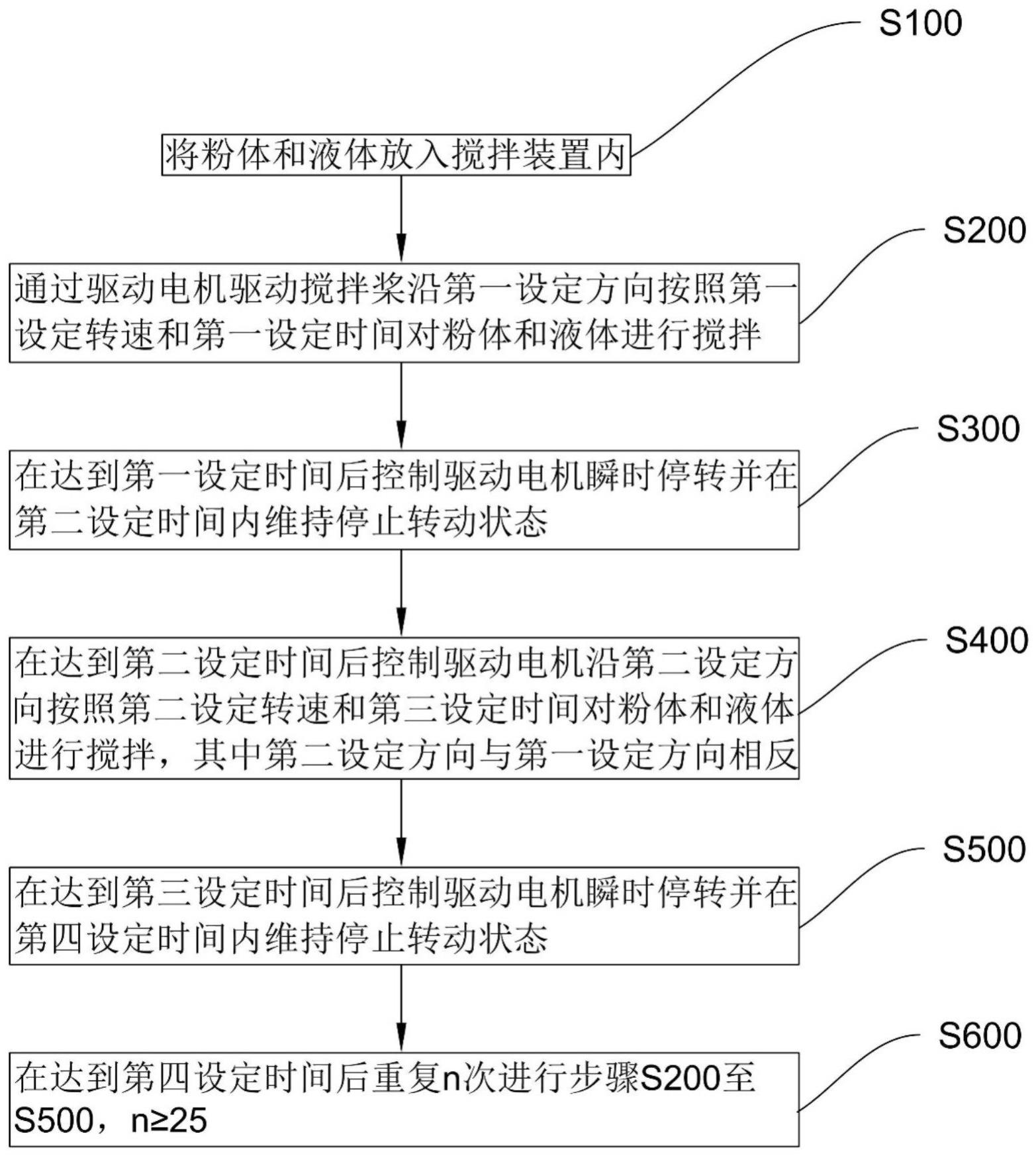

2、为了达到上述目的,本发明采用如下技术方案:一种浆料搅拌方法,使用搅拌装置实现,所述搅拌装置包括驱动电机和受驱动电机驱动而旋转的搅拌桨,包括以下步骤:

3、s100:将粉体和液体放入搅拌装置内;

4、s200:通过驱动电机驱动搅拌桨沿第一设定方向按照第一设定转速和第一设定时间对粉体和液体进行搅拌;

5、s300:在达到第一设定时间后控制驱动电机瞬时停转并在第二设定时间内维持停止转动状态,所述第二设定时间为100ms至300ms之间的选定值;

6、s400:在达到第二设定时间后控制驱动电机沿第二设定方向按照第二设定转速和第三设定时间对粉体和液体进行搅拌,其中第二设定方向与第一设定方向相反;

7、s500:在达到第三设定时间后控制驱动电机瞬时停转并在第四设定时间内维持停止转动状态,所述第四设定时间为100ms至300ms之间的选定值;

8、s600:在达到第四设定时间后重复n次进行步骤s200至s500,n≥300。

9、应用本发明具有以下有益效果:发明人经过研究发现大容量的浆料进行搅拌时存在以下现象才导致其搅拌效率低、搅拌效果差:随着搅拌的进行,浆料会出现“分层”的现象:位于下部的浆料获得充分的搅拌,位于上部的浆料搅拌速度慢且难以向下流动。上述现象在浆料粘度较大时更为明显。上述情况一直到下部浆料被充分搅拌变为细腻流体时才能得到缓解,在这之后上部浆料才会逐渐向下缓慢流动然后被搅拌直至得到符合标准的成品。该过程耗时长,且虽然能够制成符合标准的浆料,但存在部分浆料粘度较高、细度较差的问题。发明人经过研究认为,产生上述“分层”现象的原因在于用于搅拌大容量的浆料的搅拌装置的设计容积较大,搅拌桨一般设置在靠下位置,就会使得位于上部的浆料(在搅拌前或搅拌过程中即为粉体和液体的混合体)受到的搅拌作用较小,这会使得在搅拌的整体过程中,上部浆料相对下部浆料的搅拌进程是滞后的,从而导致“分层”现象。另外,发明人经过研究和实验发现形成上述现象的另一个主要原因:搅拌桨在快速旋转的过程中会在下部和上部之间形成气压差,在该气压差的作用下使得上部浆料无法下落,也会造成上部浆料迟迟无法得到有效搅拌。在对技术问题的成因取得上述认识后,发明人提出本申请的方案,一方面通过在两次正反转切换之间设置极短时间的暂停,利用该极短时间的暂停消除上述气压差,从而使得上部的浆料可以在重力的作用下向下流动并与下部的浆料共同被搅拌;另一方面利用切换搅拌桨的方向起到扰动作用,进一步增加上部浆料向下流动的量以及速度。“正转、瞬时停止、等待、反转、瞬时停止、等待”这样循环进行搅拌作业,避免上述“分层”现象的发生,进而提升搅拌效率和搅拌效果。

10、可选的,所述第一设定转速和第二设定转速均为200rpm至1000rpm之间的选定值。

11、可选的,所述第一设定时间和第三设定时间均为3000ms至6000ms之间的选定值。

12、可选的,所述第二设定转速与第一设定转速相同或不同,所述第三设定时间与第一设定时间相同或不同,所述第四设定时间和第二设定时间相同或不同。

13、可选的,任意两次进行步骤s200至s500的过程中,所述第一设定转速相同或不同;任意两次进行步骤s200至s500的过程中,所述第二设定转速相同或不同;任意两次进行步骤s200至s500的过程中,所述第一设定时间相同或不同;任意两次进行步骤s200至s500的过程中,所述第二设定时间相同或不同;任意两次进行步骤s200至s500的过程中,所述第三设定时间相同或不同;任意两次进行步骤s200至s500的过程中,所述第四设定时间相同或不同。

14、可选的,在n达到300后,在步骤s600后还包括步骤s700:对浆料的粘度和细度进行检测,若符合标准则停止搅拌作业,若不符合标准则继续进行步骤s600。

15、可选的,在步骤s300和步骤s500中均通过对驱动电机施加反向电流控制驱动电机瞬时停转。

16、可选的,所述瞬时停转的时间为100ms至200ms之间的选定值。

17、此外,本发明还提供了一种浆料搅拌装置,包括:罐体,其形成有供粉体和液体放入的搅拌容腔;搅拌桨,其伸入所述搅拌容腔内用以对粉体和液体进行搅拌,所述搅拌桨位于搅拌容腔内靠下位置;驱动电机,其用于所述驱动所述搅拌桨旋转;以及,控制单元,其用于控制所述驱动电机启停;所述控制单元被配置为能够执行如上述技术方案中任一项所述的浆料搅拌方法。本发明所提供的搅拌装置与前述搅拌方法的有益效果推理过程相似,在此不再赘述。

18、可选的,所述搅拌容腔的设计容积不小于50l。

19、本发明的这些特点和优点将会在下面的具体实施方式以及附图中进行详细的揭露。本发明最佳的实施方式或手段将结合附图来详尽表现,但并非是对本发明技术方案的限制。另外,在每个下文和附图中出现的这些特征、要素和组件是具有多个,并且为了表示方便而标记了不同的符号或数字,但均表示相同或相似构造或功能的部件。

技术特征:

1.一种浆料搅拌方法,使用搅拌装置实现,所述搅拌装置包括驱动电机和受驱动电机驱动而旋转的搅拌桨,其特征在于,包括以下步骤:

2.如权利要求1所述的浆料搅拌方法,其特征在于,所述第一设定转速和第二设定转速均为200rpm至1000rpm之间的选定值。

3.如权利要求1所述的浆料搅拌方法,其特征在于,所述第一设定时间和第三设定时间均为3000ms至6000ms之间的选定值。

4.如权利要求1所述的浆料搅拌方法,其特征在于,所述第二设定转速与第一设定转速相同或不同,所述第三设定时间与第一设定时间相同或不同,所述第四设定时间和第二设定时间相同或不同。

5.如权利要求1所述的浆料搅拌方法,其特征在于,任意两次进行步骤s200至s500的过程中,所述第一设定转速相同或不同;

6.如权利要求1所述的浆料搅拌方法,其特征在于,在n达到300后,在步骤s600后还包括步骤s700:对浆料的粘度和细度进行检测,若符合标准则停止搅拌作业,若不符合标准则继续进行步骤s600。

7.如权利要求1所述的浆料搅拌方法,其特征在于,在步骤s300和步骤s500中均通过对驱动电机施加反向电流控制驱动电机瞬时停转。

8.如权利要求1或7所述的浆料搅拌方法,其特征在于,所述瞬时停转的时间为100ms至200ms之间的选定值。

9.一种浆料搅拌装置,包括:

10.如权利要求9所述的一种浆料搅拌装置,其特征在于,所述搅拌容腔的设计容积不小于50l。

技术总结

本发明公开了一种浆料搅拌方法及搅拌装置,该搅拌方法包括以下步骤:S100:将粉体和液体放入搅拌装置内;S200:通过驱动电机驱动搅拌桨沿第一设定方向按照第一设定转速和第一设定时间对粉体和液体进行搅拌;S300:在达到第一设定时间后控制驱动电机瞬时停转并在第二设定时间内维持停止转动状态;S400:在达到第二设定时间后控制驱动电机沿第二设定方向按照第二设定转速和第三设定时间对粉体和液体进行搅拌;S500:在达到第三设定时间后控制驱动电机瞬时停转并在第四设定时间内维持停止转动状态;S600:在达到第四设定时间后重复n次进行步骤S200至S500,n≥300。应用本发明能够提升搅拌效率和搅拌效果。

技术研发人员:王立召,齐军伟,付泓博,郑邵雍

受保护的技术使用者:浙江汉信科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!