一种Ce掺杂的沸石负载贵金属催化剂及其制备方法和应用

本发明属于催化剂,涉及一种萘的加氢饱和反应的催化剂,尤其是一种ce掺杂的沸石负载贵金属催化剂的其制备方法与应用。

背景技术:

1、随着人们对能源需求的不断增加和人类环保意识的增强,燃料工业受到日益严格的环保法规和燃料规格的限制。然而,煤焦油和石油原油中都含有大量的多环芳烃,导致其无法作为清洁燃料进行直接使用。柴油中多环芳烃含量高,不仅会导致燃料的燃烧质量差,降低油品质量,造成环境污染;还会释放大量致癌物,对人类的生命健康造成威胁。对燃料进行催化加氢脱芳构化(hda)是解决上述问题的关键。此外,对多环芳烃进行催化加氢不仅能提高油品的十六烷值改善油品质量,还能生产许多高附加值的产品。由于萘在炼油厂和石化厂的柴油沸点范围产品中含量为8%~12%,是一种典型的多环芳烃,通常被选为探针分子用于多环芳烃催化加氢规律的研究。然而,萘中存在的芳烃大π键使其结构非常稳定,稳定的双键难以被打破。因此,开发用于萘深度加氢饱和的高效催化剂具有非常重要的意义。

2、负载型催化剂被广泛用于多环芳烃的催化加氢反应体系中。其催化性能除了受负载金属本身的性质影响外,载体的结构和酸性对催化性能也有很大的影响。据报道,载体拥有较大的比表面积和适当的孔道结构不仅有助于金属的负载,促进活性金属的分散,还有助于反应物和产物的传质扩散。此外,具有适当酸性的载体有助于萘进行深度加氢饱和。目前用于多环芳烃进行催化加氢的催化剂主要有两类:贵金属催化剂和非贵金属催化剂。贵金属催化剂(pt、pd、ru、rh等)不仅对萘具有较高的深度催化加氢活性,而且反应条件温和,在低温下仍有良好的催化性能。非贵金属催化剂(ni、mo、co等)价格便宜且耐硫耐氮性好,但是非贵金属催化剂普遍存在对萘的加氢程度较低,活性和稳定性较差,且反应条件苛刻需要高温高压等问题。为了得到深度加氢饱和产物,多采用贵金属催化剂。

3、专利cn113976167a采用双溶剂法制备了pd/hy催化剂,通过改变水的含量来调控金属颗粒的落位、控制金属颗粒的粒径和分散度。以二氯甲烷和水为溶剂,通过蒸发诱导聚集金属前驱体pd(oac)2制备pd/hy催化剂。通过改变双溶剂体系的含水量,精确调节pd/hy中金属前驱体占据微/介孔的比例。基于此,在相对温和的反应条件下获得优异的催化性能,制备的pd/hy催化剂在萘加氢饱和反应中表现出了高活性和十氢萘的高选择性,十氢萘收率可达98%以上。

4、专利cn113368885a通过对载体进行预处理改性,并将其进行磷掺杂,提高了催化效率以及贵金属的利用率,实现了在较低的贵金属负载量下的多环芳烃的深度加氢饱和。具体而言,使用碱处理方法在hy分子筛上构建了介孔孔道,负载钯后金属分散较好;之后在催化剂上掺杂磷,改善了催化剂的酸性和活性金属的电子状态,催化剂的催化性能和稳定性都得到了提高。

5、综上所述,由于贵金属价格昂贵、资源稀缺,难以实现工业化生产。因此,人们希望在尽可能少的使用贵金属的情况下进一步提升其催化性能。另外,通过传统浸渍法得到的沸石负载贵金属催化剂存在载体酸性太强、金属与载体相互作用弱等缺点,使得加氢饱和产物容易开环裂解或异构,造成活性金属的损失和聚集等,从而降低多环芳烃的深度加氢饱和效率,但是如果载体酸性太弱导致萘的加氢程度较低,载体的酸性难以适当调节。除此之外,现有贵金属催化剂经使用后贵金属活性组分会存在贵金属颗粒的聚集和浸出,从而导致催化剂稳定性差,使用寿命差。

6、因此,通过简单的制备方法在负载少量贵金属的同时对载体进行改性,制备催化活性高、十氢萘的选择性高、稳定性高的催化剂,是人们所希望的。本发明旨在解决上述问题。

技术实现思路

1、本发明旨在克服现有技术的不足,针对萘的催化加氢饱和反应技术中沸石负载贵金属催化剂催化活性低、十氢萘的选择性低、稳定性差的问题,本发明通过引入第二金属ce调控沸石负载贵金属催化剂中钯的颗粒尺寸以及载体表面的酸度,该ce掺杂的沸石负载贵金属催化剂用于萘的催化加氢饱和反应具有高催化活性、高十氢萘的选择性、以及高稳定性。

2、为了提高催化性能,本发明采用简便的湿浸渍法通过引入第二金属ce对沸石负载贵金属催化剂的合成进行改性和调控。通过掺杂适量的铈,负载金属的颗粒尺寸和分散度、载体的表面酸性以及金属与载体之间的相互作用都得到了很好的改善与调节,这有利于氢气的解离、溢出及对芳烃的吸附,从而进一步提升了萘的深度加氢饱和效率。此外,经过三次循环实验后证明,掺杂适量ce后的催化剂的稳定性和可重复使用性也得到了显著提高,这可能是由于掺杂适量ce物种对负载活性金属起到了锚定作用,使得活性金属颗粒能够稳定的负载在载体上,从而抑制活性金属颗粒的团聚和浸出。

3、本发明采取点技术方案是:

4、本发明第一方面提供一种ce掺杂的沸石负载贵金属催化剂,所述ce掺杂的沸石负载贵金属催化剂包括载体、活性组分和助剂组分,所述活性组分为钯物种,所述助剂组分为ce物种,所述载体为沸石;所述钯物种占所述ce掺杂的沸石负载贵金属催化剂总质量的0.5~2wt.%;所述为ce物种占所述ce掺杂的沸石负载贵金属催化剂总质量的0.1~5wt.%。

5、优选地,所述钯物种的颗粒尺寸为1.91~2.87nm。

6、本发明第二方面提供一种本发明第一方面所述的ce掺杂的沸石负载贵金属催化剂的制备方法,包括以下几个步骤:

7、(1)称取铈源溶于去离子水中超声溶解,得到第一溶液,称取钯源溶于去离子水中超声溶解,得到第二溶液,将所述第一溶液和所述第二溶液混合得到混合溶液;

8、(2)将载体和步骤(1)得到的所述混合溶液加入容器中搅拌,结束后将所得的悬浊液进行抽滤洗涤,然后将得到的滤饼干燥,研磨,得到催化剂前驱体;

9、(3)将步骤(2)得到的催化剂前驱体焙烧,还原,得到ce掺杂的沸石负载贵金属催化剂。

10、优选地,步骤(1)中,铈源选自硝酸铈,钯源为四氨合硝酸钯。

11、优选地,步骤(1)中,超声频率为20~130khz;超声处理时间为1~10min。

12、优选地,步骤(2)中,载体选自hy沸石。

13、优选地,步骤(2)中,搅拌温度为室温,搅拌时间为6~24h,干燥温度为60~120℃,干燥时间为6~12h。

14、优选地,步骤(3)中,焙烧处理条件为:焙烧温度为400~600℃,焙烧时间为2~6h,焙烧过程升温速率1~3℃/min;还原处理条件为:还原气氛为氢气,氢气流量为60~100ml/min;还原温度为200~600℃,还原时间为1~6h,还原过程升温速率1~3℃/min。

15、本发明第三方面提供一种本发明第一方面所述的ce掺杂的沸石负载贵金属催化剂,将所述ce掺杂的沸石负载贵金属催化剂用于萘的加氢饱和反应,用于提高十氢萘的选择性和催化剂的稳定性。

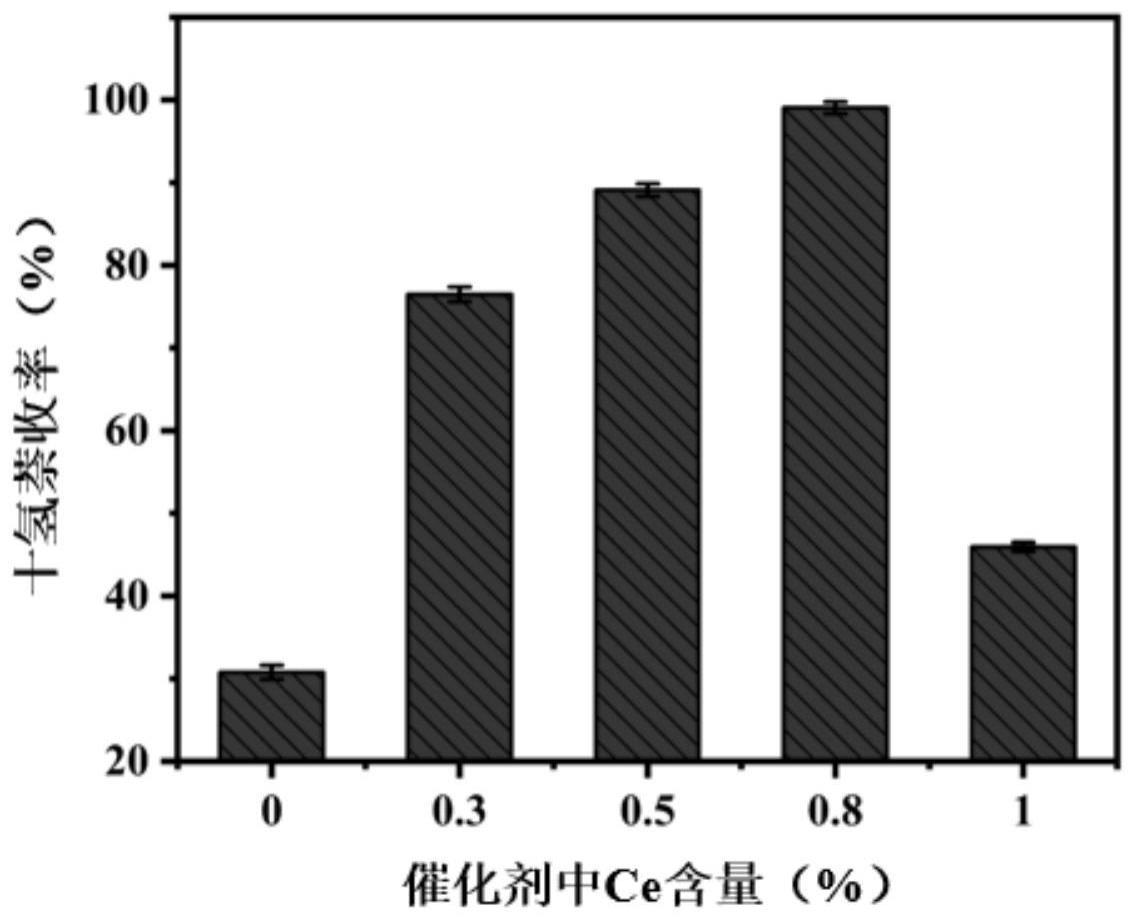

16、本发明通过在合成催化剂前驱体的过程中,将不同量的ce源和pd源同时加入到圆底烧瓶中与载体进行搅拌浸渍。经过干燥、高温焙烧和氢气还原之后,制备出不同ce掺杂量的沸石负载贵金属催化剂。通过掺杂适量ce,在反应物浓度加倍的情况下,仍能得到超过99%的十氢萘收率,且三次循环实验表明,掺杂适量ce的催化剂稳定性也大幅提升。这归因于掺杂适量ce后,催化剂上负载pd的平均颗粒尺寸进一步减小至1.91nm,金属与载体之间的相互作用进一步增强,ce主要是以弱碱性氧化物ceo2状态存在,有效降低了hy载体的强酸性,抑制了加氢饱和产物的进一步开环裂解和异构,并增强了载体对金属pd的锚定作用,提高了催化剂的稳定性和可重复使用性。

17、相对于现有技术,本发明具有以下有益效果:

18、1、本发明通过引入第二金属ce调控沸石负载贵金属催化剂中钯的颗粒尺寸以及载体表面的酸度,制备得到钯物种颗粒尺寸为1.91~2.87nm的沸石负载贵金属催化剂。

19、2、本发明掺杂适量ce后,催化剂上负载pd的平均颗粒尺寸进一步减小至1.91nm,从而在更低钯负载量的情况下,保证更多的活性位点得以暴露,因此本发明ce掺杂的沸石负载贵金属催化剂具有更高的催化活性,反应物浓度为3.34mg/ml萘的十三烷溶液的情况下(通常都是在反应浓度为1.67mg/ml下进行考察),仍能得到超过99%的十氢萘收率。

20、3、本发明ce掺杂的沸石负载贵金属催化剂中的ce主要是以弱碱性氧化物ceo2状态存在,有效降低了hy载体的强酸性,抑制了加氢饱和产物的进一步开环裂解和异构,从而提高了十氢萘的选择性。本发明pd-0.8ce/hy催化剂对十氢萘的收率高达99.35%。

21、4、本发明掺杂适量ce增强了载体对金属pd的锚定作用,提高了催化剂的稳定性和可重复使用性。经过三次循环实验后,本发明pd-0.8ce/hy催化剂对十氢萘的收率由99.35%降低至80.23%,对十氢萘的选择性仍然比较高,说明在严格的反应和回收过程中,催化剂保持很高的稳定性和可重复使用性。

22、本发明中,通过引入第二金属ce对沸石负载贵金属催化剂进行改性,从而减小了活性金属颗粒尺寸,提高了活性金属的分散度,调节了载体的表面酸性,增强了金属与载体之间的相互作用。同时,经过三次循环实验,掺杂适量ce后的催化剂进一步锚定了负载金属,避免了金属颗粒的损失和聚集,增强了催化剂的稳定性和可重复使用性。

23、本发明的关键点总结如下:本发明引入第二金属ce对沸石负载贵金属催化剂进行改性。在催化剂前驱体的制备过程中,将沸石载体与pd源和ce源同时进行掺杂浸渍。掺杂适量ce的催化剂对萘加氢饱和效率得到了进一步提升。在高反应物浓度的情况下,掺杂0.8wt%ce时,所制备的pd-0.8ce/hy催化剂仍能将萘全部转化,且对十氢萘收率为99.35%;而未掺杂ce的催化剂对十氢萘收率仅为30.18%。这归因于掺杂适量ce后的催化剂上更小的pd颗粒尺寸(1.91nm),金属分散度进一步提高,更多的金属活性位点导致催化加氢饱和效率进一步提高,ceo2的负载导致载体酸性酸量的减弱进一步抑制了加氢裂解副反应。此外,完成了pd-0ce/hy和pd-0.8ce/hy催化剂的三次循环实验,结果发现pd-0.8ce/hy上的pd颗粒尺寸没有发生明显改变,仍保持较高的分散度。说明掺杂适量ce后的催化剂上pd物种和ce物种之间较强的相互作用,从而锚定pd颗粒,使得pd颗粒能够稳定负载在载体上,抑制pd颗粒的聚集和浸出。

- 还没有人留言评论。精彩留言会获得点赞!