一种富氢气体发生装置的制作方法

本发明涉及化工设备,具体而言,涉及一种富氢气体发生装置。

背景技术:

1、氢能源作为公认的清洁能源,在现今社会中,作为低碳和零碳能源正在脱颖而出。氢气作为新能源燃料,展现了极广泛的和潜在的市场。如何从规划及技术上准备和迎接这一必然要到来的发展,将是一项极为重大的事情。选择先进的技术,合理的方法来生产和应用氢,以获得最大的经济和环境效益,这是未来的发展趋势。

2、目前,较为广泛的采用甲醇制取氢气,甲醇制氢是指在一定温度及压力条件下,以甲醇溶液作为原料,甲醇溶液受热后产生甲醇蒸气,进而甲醇蒸气在制氢催化剂的作用下,进行转化反应,最终实现制取氢气的目的。现有技术中,正在制备蒸气的过程中,主要采用燃烧催化的方式对甲醇溶液进行加热,最终得到蒸气;但是在甲醇溶液往往混合有气体以及液体两种状态的甲醇,因此通过燃烧催化的方式对甲醇溶液进加热时,甲醇溶液会受热不均匀,同时在加热过程中尾气燃烧后的热量不能充分的利用,最终降低了制备氢气的效率。

技术实现思路

1、本发明能够解决在甲醇制氢过程中,由于甲醇溶液受热不均,造成热量浪费,最终影响制氢效率的技术问题。

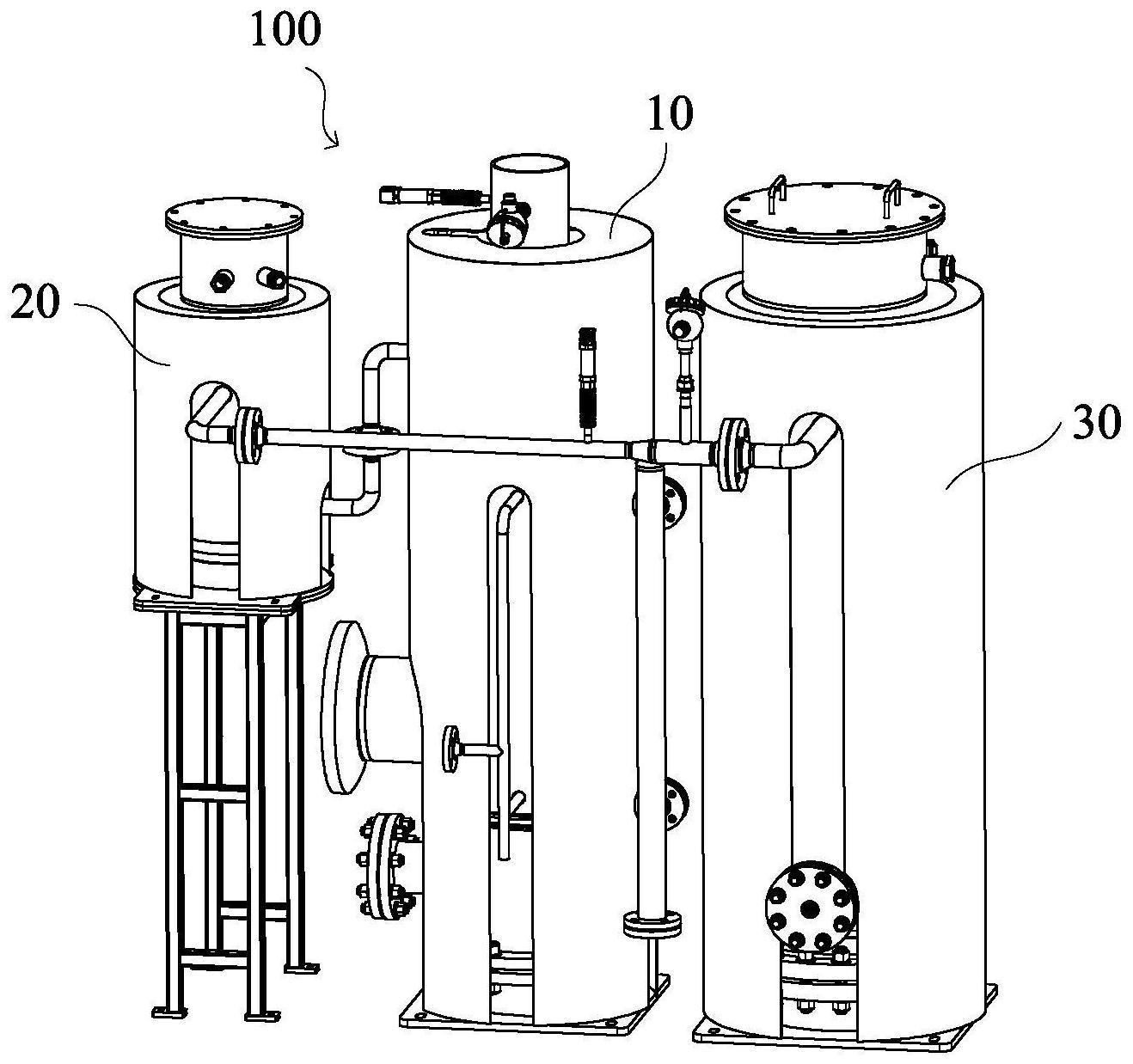

2、为解决上述问题,本发明实施例提供了一种富氢气体发生装置,富氢气体发生装置包括:蒸气发生器、过热器以及氢气反应器,其中蒸气发生器用于制备蒸气,过热器用于将蒸气进行加热,氢气反应器用于制备氢气,蒸气发生器包括:发生器本体,发生器本体内部设置有蒸气材料容纳腔,蒸气材料容纳腔用于储存蒸气材料;蒸气材料管道,蒸气材料管道设置于发生器本体外侧,且与蒸气材料容纳腔连通,蒸气材料管道用于向蒸气材料容纳腔输送蒸气材料;蒸气材料管道包括:蒸气材料输送管以及气液分离管;蒸气材料输送管与蒸气材料输送装置连通,气液分离管连接在蒸气材料输送管与蒸气材料容纳腔之间;其中,蒸气材料由蒸气材料输送装置经蒸气材料输送管输送至气液分离管,气液分离管能够将蒸气材料进行气液分离。

3、与现有技术相比,采用该技术方案所达到的技术效果:通过设置气液分离管实现了对蒸气材料的气液分离,进而能够使得蒸气材料中的气体材料与液体材料分别从不同的管道输送至蒸气材料容纳腔中,可以理解的是,由于气体材料的密度小于液体材料的密度,因此在蒸气材料输送至蒸气材料容纳腔后,气体材料会处于上方,液体材料会处于下方;通过燃烧催化的方式对气液分离后的蒸气材料进行加热时,液体材料以及气体材料能够对热量进行充分的吸收,从而降低了热量的损耗,最终也提高了制氢的效率。

4、进一步的,在本发明中,气液分离管包括:连接管,连接管连通至蒸气材料输送管;第一管道,第一管道的一端连通至连接管,另一端连通至蒸气材料容纳腔;第二管道,第二管道的一端连通至连接管,另一端连通至蒸气材料容纳腔;其中,经气液分离后的液态蒸气材料由第一管道输送至蒸气材料容纳腔;经气液分离后的气态蒸气材料由第二管道输送至蒸气材料容纳腔。

5、与现有技术相比,采用该技术方案所达到的技术效果:蒸气材料由蒸气材料输送管输送至连接管后,连接管能够向第一管道输送液态蒸气材料,能够向第二管道输送气态蒸气材料,实现了蒸气材料中的气液分离,经过气液分离后的蒸气材料在输送至蒸气材料容纳腔后,能够充分的对热量进行吸收,从而提高了富氢气体发生装置制备氢气的效率。

6、进一步的,在本发明中,第二管道与第一管道平行设置,且在竖直方向上第二管道位于第一管道的上方。

7、与现有技术相比,采用该技术方案所达到的技术效果:第一管道与第二管道的平行设置,达到了稳定向蒸气材料容纳腔输送蒸气材料的目的,进一步的也提高了蒸气发生器制备蒸气的效率。

8、进一步的,在本发明中,发生器本体内部还设置有尾气容纳腔、蒸气容纳腔以及废气容纳腔;其中,尾气容纳腔、蒸气材料容纳腔、蒸气容纳腔以及废气容纳腔依次设置。

9、与现有技术相比,采用该技术方案所达到的技术效果:通过向尾气腔中通入尾气后,尾气能够流通至蒸气材料容纳腔,在蒸气材料容纳腔中反应后释放的热量会被蒸气材料容纳腔中的蒸气材料进行吸收,最终达到了制备蒸气的目的,可以理解的是,随尾气的不断燃烧,尾气产生的温度会降低,在完全燃烧后,会流入废气容纳腔,最终将其排出,在此过程中,充分的对尾气的热量进行了利用,进一步的也提升了制备蒸气的效率。

10、进一步的,在本发明中,还包括:尾气输入管,尾气输入管设置于发生器本体,且连通至尾气容纳腔;第一蒸气输出管,第一蒸气输出管设置于发生器本体,且连通至蒸气容纳腔;废气输出管,废气输出管设置于发生器本体,且连通至废气容纳腔。

11、与现有技术相比,采用该技术方案所达到的技术效果:尾气输入管的设置,实现向尾气容纳腔输送尾气的目的,同时在尾气完成燃烧后可从废气输出管向外排出,在此过程有效的利用的尾气燃烧的热量,同时经燃烧后的尾气向外排出后,也极大地降低了对环境的危害。

12、进一步的,在本发明中,蒸气发生器还包括:第三管道,第三管道设置于蒸气材料容纳腔以及蒸气容纳腔,第三管道的两端分别与废气容纳腔以及尾气容纳腔连通;且第三管道内填充有燃烧催化剂。

13、与现有技术相比,采用该技术方案所达到的技术效果:尾气经尾气容纳腔进入第三管道后,能够与燃烧催化剂反应,从而产生热量,进而增强了第三管道的使用效率

14、进一步的,在本发明中,蒸气发生器还包括:膨胀节,膨胀节设置于发生器本体靠近蒸气容纳腔的位置;和/或,膨胀节设置于第三管道。

15、与现有技术相比,采用该技术方案所达到的技术效果:膨胀节的设置能够避免发生器本体在受热过程中产生的形变,从而有效的实现了对发生器本体以及蒸气发生器的防护,进一步的提升了使用寿命。

16、进一步的,在本发明中,过热器包括:过热器本体,过热器本体内部设置有过热腔;第一蒸气输入管,第一蒸气输入管的一端连通至第一蒸气输出管,另一端连通至过热腔;第二蒸气输出管,第二蒸气输出管连通至过热腔。

17、与现有技术相比,采用该技术方案所达到的技术效果:通过设置过热器,能够进一步的对蒸气进行加热,从而保证了蒸气制备氢气的效率,可以理解的是,通过管道输送蒸气时,蒸气的热量会逐渐降低,从而会影响氢气的制备,通过设置过热器对蒸气进行进一步的加热,从而保证了制备氢气所需的温度,进一步的提升了制氢效率。

18、进一步的,在本发明中,氢气反应器包括:反应器本体,反应器本体内部设置有氢气容纳腔;第二蒸气输入管,第二蒸气输入管的一端连通至第二蒸气输出管,另一端连通至氢气容纳腔;氢气输出管,氢气输出管连通至氢气容纳腔;其中,在氢气容纳腔内填充有制氢催化剂。

19、与现有技术相比,采用该技术方案所达到的技术效果:蒸气在通入反应器本体后,在一定的温度下,能够与氢气容纳腔内填充的制氢催化剂进行反应,最终能够产生氢气,反应器本体的设置实现制备氢气的目的,同时也提高了制氢效率。

20、进一步的,在本发明中,还包括:第一加热件,第一加热件设置于发生器本体,用于对蒸气材料容纳腔进行加热;第二加热件,第二加热件设置于过热器本体,用于对过热腔进行加热;第三加热件,第三加热件设置于反应器本体,用于对氢气容纳腔进行加热。

21、与现有技术相比,采用该技术方案所达到的技术效果:第一加热件、第二加热件以及第三加热件的设置,提高了制备蒸气以及氢气的效率。

22、综上所述,采用本发明的技术方案后,能够达到如下技术效果:

23、i)通过设置气液分离管实现了对蒸气材料的气液分离,进而能够使得蒸气材料中的气体材料与液体材料分别从不同的管道输送至蒸气材料容纳腔中,可以理解的是,由于气体材料的密度小于液体材料的密度,因此在蒸气材料输送至蒸气材料容纳腔后,气体材料会处于上方,液体材料会处于下方;通过燃烧催化的方式对气液分离后的蒸气材料进行加热时,液体材料以及气体材料能够对热量进行充分的吸收,从而降低了热量的损耗,最终也提高了制氢的效率;

24、ii)蒸气材料由蒸气材料输送管输送至连接管后,连接管能够向第一管道输送液态蒸气材料,能够向第二管道输送气态蒸气材料,实现了蒸气材料中的气液分离,经过气液分离后的蒸气材料在输送至蒸气材料容纳腔后,能够充分的对热量进行吸收,从而提高了富氢气体发生装置制备氢气的效率;

25、iii)膨胀节的设置能够避免发生器本体在受热过程中产生的形变,从而有效的实现了对发生器本体以及蒸气发生器的防护,进一步的提升了使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!