一种回转窑托轮大瓦研磨油的制作方法与流程

本发明涉及回转窑托轮大瓦研磨油加工设备的使用,尤其是一种回转窑托轮大瓦研磨油的制作方法。

背景技术:

1、目前,回转窑托轮轴的大瓦通常采用高负荷和高温的齿轮油进行润滑,由于设备的售后和生产企业的要求提高,目前的回转窑大型化,生产能力的加大使回转窑托轮轴瓦单位面积所承受的压力也随之增大,现有的回转窑拖轮大瓦润滑采用耐高温、抗压的研磨油,但研磨油生产大多数通过人工配料,人工配料的精确度和温度生产流程较为不稳定,生产过程中由于设备较为分散,难以保证产品的质量,人工大量生产回转窑托轮大瓦研磨油时,配料,生产环境的温度较高,工作人员的安全难以保障;鉴于上述的诸多原因,现提出一种回转窑托轮大瓦研磨油的制作方法。

技术实现思路

1、本发明的目的是为了克服回转窑托轮轴的大瓦生产企业的要求提高,生产能力的加大使回转窑托轮轴瓦单位面积所承受的压力也随之增大,现有的回转窑拖轮大瓦润滑的研磨油生产大多数通过人工配料,人工配料的精确度和温度生产流程较为不稳定,生产过程中由于设备较为分散,难以保证产品的质量,人工大量生产回转窑托轮大瓦研磨油时,配料,生产环境的温度较高,工作人员的安全难以保障,现通过合理的设计,提供一种回转窑托轮大瓦研磨油的制作方法,本发明高温釜通过控制中心设置回转窑托轮大瓦研磨油的生产流程,自动化控制回转窑托轮大瓦研磨油的计量、下料搅拌时间、加热的温度,能够精确的控制配料,降低生产环境的温度较高即生产环境对人体的伤害人工,大幅度的提高了和经济效益,确保生产设备的安全使用。

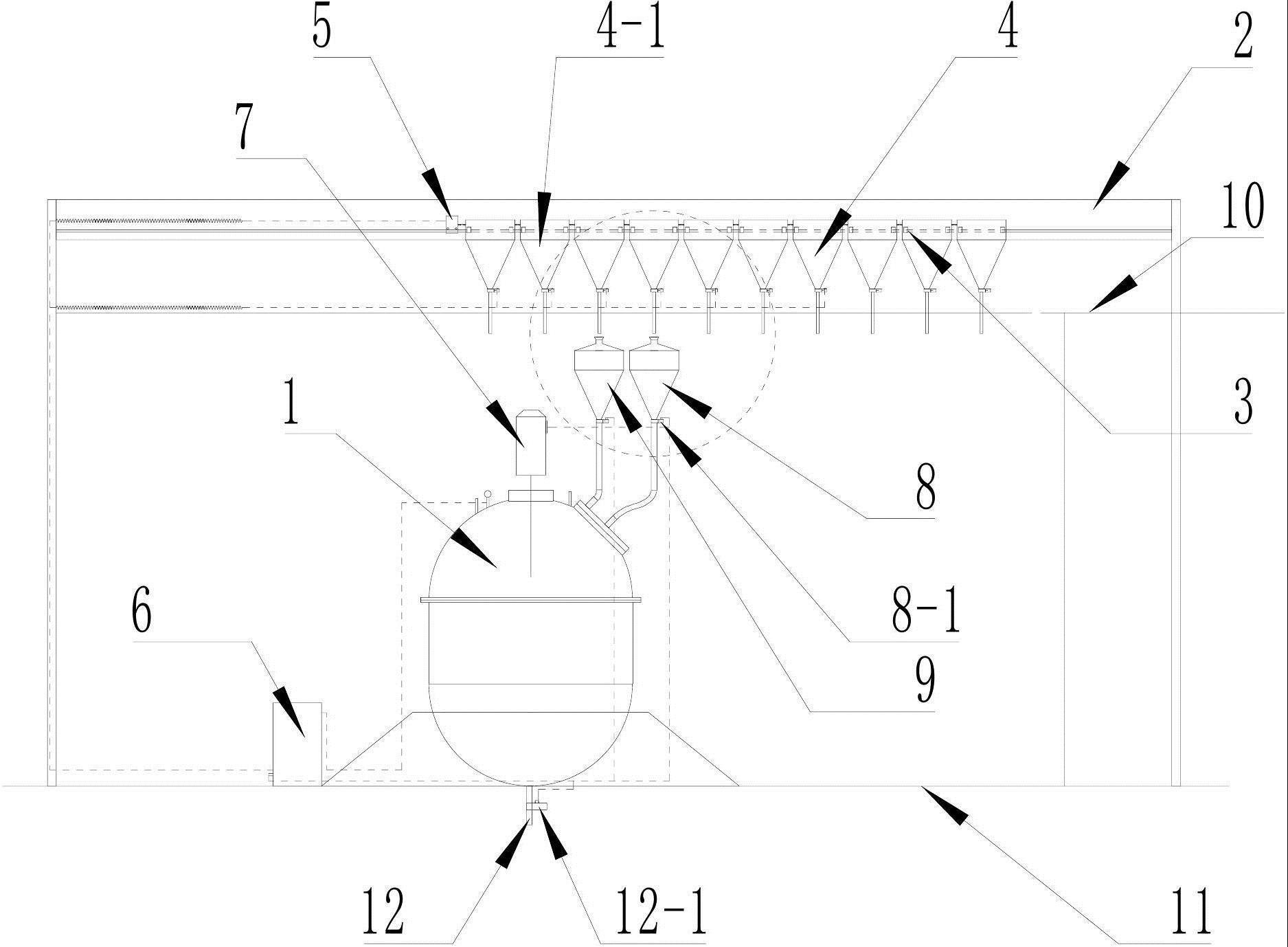

2、本发明为了实现上述目的,采用如下技术方案,一种回转窑托轮大瓦研磨油的制作方法,所述的一种回转窑托轮大瓦研磨油,是由高温釜、配料斗架、行走轨道、液体配料斗、粉料混合配料斗、配料斗电磁阀、配料下料口、行走机构、控制柜、控制电路板、控制中心、小车执行模块、配料斗阀执行模块、电机执行模块、计量斗阀执行模块、搅拌电机、液体计量下料斗、计量斗电磁阀、计量料斗喂料口、粉料计量下料斗、上料平台、加工平台、成品出口、成品出口电磁阀 、滑块、料斗连板构成;其特征在于:加工平台上部设置上料平台,上料平台前面一侧设置配料斗架,配料斗架两端与加工平台之间设置一对支柱,加工平台中部设置高温釜,高温釜上方对应配料斗架设置;高温釜上方设置搅拌电机,高温釜的上盖一侧设有加热装置、压力传感器,高温釜一侧设置控制柜,喂料口预留两个管道口,两个管道口分别设置为喂料阀,两个喂料阀上方分别设置液体计量下料斗、粉料计量下料斗,两个管道口分别与液体计量下料斗、粉料计量下料斗之间分别设置为两根喂料管道,两根喂料管道上部分别设置计量斗电磁阀;下料斗8、粉料计量下料斗上端分别设置计量料斗喂料口;高温釜底部设置成品出口,成品出口上部设置成品出口电磁阀;

3、配料斗架前面设置一排配料斗,一排配料斗一端设置行走机构,相离的两个配料斗之间设置料斗连板;一排配料斗分别设置为三个液体配料斗、七个粉料混合配料斗,液体配料斗、粉料混合配料斗;液体配料斗、粉料混合配料斗与行走轨道之间分别设置一对滑块,液体配料斗、粉料混合配料斗下端分别设置配料下料口,配料下料口中部分别设置配料斗电磁阀;

4、控制柜中设置控制电路板,控制电路板上部设置控制中心,控制中心一侧分别与加热装置、压力传感器之间设置传感信号线路,控制中心下方依次设置小车执行模块、配料斗阀执行模块、电机执行模块、计量斗阀执行模块,控制中心分别与小车执行模块、配料斗阀执行模块、电机执行模块、计量斗阀执行模块的输入端设置控制线路;小车执行模块输出端对应行走机构设置控制线路,配料斗阀执行模块分别的输出端对应分别的配料斗电磁阀设置控制线路,电机执行模块输出端对应搅拌电机设置控制线路,计量斗阀执行模块输出端对应计量斗电磁阀设置控制线路;控制中心设置自动或手动两种加工模式;

5、机油加工之前,通过人工按照一个班次的回转窑托轮大瓦研磨油加工量进行备料,回转窑托轮大瓦研磨油的原料按照配方量进行备料;备料人工通过按照配方备料:光亮油60%-65%、聚 α- 烯烃20%-30%、增粘剂1.8%-3%、硼酸盐添加剂2%-3%、纳米二流化钼粉5%-6%、抗氧化剂1%-2%、抗泡剂0.02%-0.04%,配料的重量之和为百分之百;

6、备料完成后选择配方,配方根据不同设备的要求进行设置,对应其中一种型号设备的要求设置配料,配料的配方为:光亮油62%、聚 α- 烯烃27%、增粘剂1.9%、硼酸盐添加剂3%、纳米二流化钼粉5%、抗氧化剂1.08、抗泡剂0.02,配方的重量之和为百分之百;

7、配方设置完成后,加工之前人工将配方输入控制中心,配方输入控制中心后设置加工流程,加工流程通过控制中心设置高温釜加热的温度和搅拌的时间,高温釜加热的温度对应原料不同的适应温度有高至底进行设置;

8、加工流程设置完成后,人工依照配方通过上料平台进行上料,上料根据控制中心中输入的配方通过人工将液体原料分别注入三个液体配料斗中,第一个液体配料斗加注为:聚 α- 烯烃27%,第二个液体配料斗加注为:光亮油62%,第三个液体配料斗加注为:抗泡剂0.02;粉状原料分别倒入粉料混合配料斗中,第一个粉料混合配料斗中倒入纳米二流化钼粉5%,第二个粉料混合配料斗中倒入硼酸盐添加剂3%,第三个粉料混合配料斗中倒入增粘剂1.9%,第四个粉料混合配料斗中倒入抗氧化剂1.08;上料完成后,通过控制柜启动自动加工程序;控制中心分别启动加热装置对高温釜进行自动加工,根据自动加工由高温釜加热和搅拌、溶解进行自动加工。

9、上料完成后,人工通过控制中心开启自动模式进行回转窑托轮大瓦研磨油的自动加工,控制中心自动模式开启后,控制中心开启行走机构带动一排配料斗进行行走;当第一个液体配料斗的配料下料口对应液体计量下料斗的计量料斗喂料口时停止;控制中心开启第一个液体配料斗的配料斗电磁阀,第一个液体配料斗中的聚 α- 烯烃27%排入液体计量下料斗,液体计量下料斗通过计量为配方量后,控制中心开启计量斗电磁阀,聚 α- 烯烃27%通过计量斗电磁阀排入高温釜,高温釜中排入聚 α- 烯烃27%后,控制中心开启加热装置,同时,控制中心开启搅拌电机进行搅拌、加热110分钟;当聚 α- 烯烃27%加热至摄氏185°c时,控制中心关闭加热装置。

10、高温釜中的α- 烯烃27%进行搅拌、加热的同时,控制中心开启行走机构带动一排配料斗进行行走,当第二个液体配料斗的配料下料口对应液体计量下料斗的计量料斗喂料口时停止;

11、控制中心开启第二个液体配料斗的配料斗电磁阀,第二个液体配料斗中的光亮油62%排入按装加工流程分为两次排入液体计量下料斗中,第一次的光亮油30%排入液体计量下料斗通过计量为配方量后,控制中心开启计量斗电磁阀,光亮油30%通过计量斗电磁阀排入高温釜中与摄氏185°c的聚 α- 烯烃27%中进行混合搅拌,控制中心控制加热装置对高温釜进行自动加热,光亮油30%与α- 烯烃27%进行搅拌、加热至130°c时、光亮油30%均匀溶解后停止;加热至摄氏130°c时停止后的光亮油30%与α- 烯烃27%为:摄氏130°c的混合料;同时,控制中心开启第二个液体配料斗的光亮油32%第二次排入液体计量下料斗中,通过液体计量下料斗计量后,控制中心开启计量斗电磁阀排入混合料中继续搅拌,同时通过控制中心控制加热装置对混合料再次加热,使其与混合料均匀溶解后温度为摄氏110°c的溶解混合料,溶解混合料为摄氏110°c时,控制中心关闭加热装置,完成聚 α- 烯烃27%与光亮油62%的溶解混合料。

12、溶解混合料加工完成后,控制中心开启行走机构带动一排配料斗进行行走;第一个粉料混合配料斗、第二个粉料混合配料斗、第三个粉料混合配料斗、第四个粉料混合配料斗的配料下料口分别对应粉料计量下料斗的计量料斗喂料口进行下料;第一个粉料混合配料斗中的纳米二流化钼粉5%,第二个粉料混合配料斗中的硼酸盐添加剂3%,第三个粉料混合配料斗中的增粘剂1.9%,第四个粉料混合配料斗中的抗氧化剂1.08%依次下料进入粉料计量下料斗中后;控制中心控制粉料计量下料斗的计量斗电磁阀开启、物料进入高温釜进行搅拌50分钟,粉料物料与溶解混合料搅拌均匀后降温为摄氏40°c时,回转窑托轮大瓦研磨油为成品,控制中心控制成品出口电磁阀开启通过回转窑托轮大瓦研磨油的成品通过成品出口进行包装。

13、有益效果是:本发明高温釜通过控制中心设置回转窑托轮大瓦研磨油的生产流程,自动化控制回转窑托轮大瓦研磨油的计量、下料搅拌时间、加热的温度,能够精确的控制配料,降低生产环境的温度较高即生产环境对人体的伤害人工,大幅度的提高了和经济效益,确保生产设备的安全使用。

- 还没有人留言评论。精彩留言会获得点赞!