一种搅拌器及反应釜的制作方法

本发明属于化工生产设备,具体涉及一种搅拌器及反应釜。

背景技术:

1、双氟磺酰亚胺锂的导电性、低温稳定性、高温稳定性、电化学稳定性、相容性等方面性能优异,基本上不发生副反应,此外,双氟磺酰亚胺锂还能抑制膨胀效果,是新一代锂离子电池的电解质。

2、目前,双氟磺酰亚胺锂的制备方法主要有以下几种:(1)先合成中间物双氯磺酰亚胺(hclsi),再以双氯磺酰亚胺(hclsi)为原料,制备双氟磺酰亚胺锂。然而,采用该方法制备双氟磺酰亚胺锂,反应过程中会产生大量腐蚀性气体氟化氢,产物中含有氟化氢、氟化锂等杂质,难以分离,且氟化氢随双氟磺酰亚胺锂残留于电解液中会影响锂离子电池的性能。(2)双氯磺酰亚胺(hclsi)与氟化铵反应合成双氟磺酰亚胺胺盐,双氟磺酰亚胺胺盐再与氢氧化锂经阳离子交换反应制备双氟磺酰亚胺锂。然而,采用该方法制备双氟磺酰亚胺锂,阳离子交换反应难以反应彻底,导致制得的双氟磺酰亚胺锂的杂质较高。(3)双氟磺酰亚胺钾(kfsi)与高氯酸锂经交换反应制备双氟磺酰亚胺锂,然而,采用该方法制备双氟磺酰亚胺锂,制得的双氟磺酰亚胺锂中会残留较多的钾离子。

3、其中,第一种方法是普遍采用的方法,双氯磺酰亚胺(hclsi)的合成普遍以磺酰胺、二氯亚砜和氯磺酸为原料。目前,用于工业化生产的氯化反应的反应釜均为全混流反应釜,采用全混流反应釜合成双氯磺酰亚胺(hclsi),收率和纯度不佳。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种搅拌器及反应釜,以解决现有技术中存在的用于工业化生产的氯化反应的反应釜均为全混流反应釜,采用全混流反应釜合成双氯磺酰亚胺(hclsi),收率和纯度不佳的技术问题。

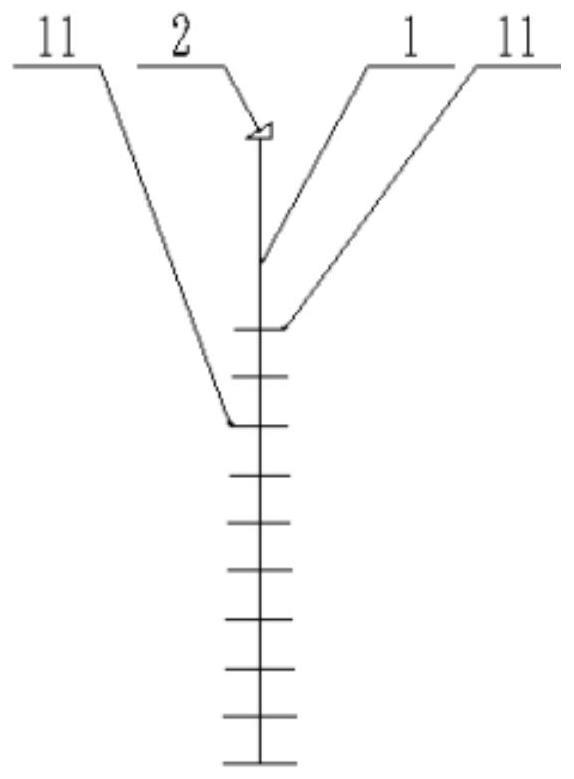

2、在一些实施例中,本申请提供一种搅拌器,所述搅拌器包括沿竖直方向设置的搅拌轴,所述搅拌轴的顶端连接有驱动机构,所述搅拌轴上沿竖直方向设置有若干径向搅拌桨叶,所有径向搅拌桨叶沿水平方向平行设置于所述搅拌轴上,沿远离所述驱动机构的方向相邻所述径向搅拌桨叶的转动半径逐渐增大。

3、在一些实施例中,沿远离所述驱动机构的方向相邻所述径向搅拌桨叶的转动半径以等差序列的方式逐渐增大。

4、在一些实施例中,位于所述搅拌器的上部的径向搅拌桨叶为可变径搅拌桨叶。

5、在一些实施例中,所述径向搅拌桨叶的转动半径通过以下步骤确定得到:

6、获取搅拌器内沿竖直方向的若干高度处的历史目标产物浓度,所述若干位置分别与各径向搅拌桨叶的高度相对应;

7、根据所述历史目标产物浓度,确定相应高度处的径向搅拌桨叶的转动半径。

8、在一些实施例中,确定相应高度处的径向搅拌桨叶的转动半径,包括:

9、根据所述历史目标产物浓度、预设最顶端的径向搅拌桨叶的转动外径及预设最底端的向搅拌桨叶的转动外径,确定相应高度处的径向搅拌桨叶的转动半径,所述预设最顶端的径向搅拌桨叶的转动外径大于预设最底端的向搅拌桨叶的转动外径。

10、在一些实施例中,按照以下公式根据所述历史目标产物浓度、最顶端的径向搅拌桨叶的转动外径及最低端的向搅拌桨叶,确定相应高度处的径向搅拌桨叶的转动半径:

11、

12、其中,ci为各位置处的历史目标产物浓度;ch为最顶端的位置处的历史目标产物浓度;cl为最底端的位置处的历史目标产物浓度;d为各位置相应高度处的径向搅拌桨叶的转动外径;dl为预设最底端的径向搅拌桨叶的转动外径;dh为预设最顶端的径向搅拌桨叶的转动外径。

13、在一些实施例中,所述搅拌轴上还设置有全混流桨叶,所述全混流桨叶位于最底端的向搅拌桨叶的下方。

14、在一些实施例中,所述全混流桨叶为锚式桨叶、框式桨叶、螺旋式桨叶、螺带式桨叶、推进式桨叶、风扇式桨叶和折叶桨式中的至少一种。

15、在一些实施例中,所述全混流桨叶为锚式桨叶。

16、在一些实施例中,本申请还提供一种反应釜,所述反应釜包括如上所述的搅拌器。

17、本发明的有益效果:

18、本发明通过在搅拌轴上沿竖直方向设置若干径向搅拌桨叶,所有径向搅拌桨叶沿水平方向平行设置于所述搅拌轴上,且沿远离驱动机构的方向相邻径向搅拌桨叶的转动半径逐渐增大,使位于顶部的的径向搅拌桨叶的转动半径较小,能够减小搅拌作用,以利于底部的未反应完的原料(例如氨基磺酸)的沉积,使未反应完的原料(例如氨基磺酸)在低线速度和小搅拌范围条件下实现沉积及漂浮于液面的反产物(例如双氯磺酰亚胺)通过溢流方式进入下一工序,进而实现未反应完的原料和反应产物的分离,避免了通过过滤、沉积等方式将过量氨基磺酸自反应后溶液中除去所带来的的耗时耗力等问题。

19、采用本申请的搅拌装置,能够实现连续化生产,提高了生产效率。

技术特征:

1.一种搅拌器,其特征在于,所述搅拌器包括沿竖直方向设置的搅拌轴,所述搅拌轴的顶端连接有驱动机构,所述搅拌轴上沿竖直方向设置有若干径向搅拌桨叶,所有径向搅拌桨叶沿水平方向平行设置于所述搅拌轴上,沿远离所述驱动机构的方向相邻所述径向搅拌桨叶的转动半径逐渐增大。

2.如权利要求1所述的搅拌器,其特征在于,沿远离所述驱动机构的方向相邻所述径向搅拌桨叶的转动半径以等差序列的方式逐渐增大。

3.如权利要求2所述的搅拌器,其特征在于,位于所述搅拌器的上部的径向搅拌桨叶为可变径搅拌桨叶。

4.如权利要求1所述的搅拌器,其特征在于,所述径向搅拌桨叶的转动半径通过以下步骤确定得到:

5.如权利要求4所述的搅拌器,其特征在于,确定相应高度处的径向搅拌桨叶的转动半径,包括:

6.如权利要求5所述的搅拌器,其特征在于,按照以下公式根据所述历史目标产物浓度、最顶端的径向搅拌桨叶的转动外径及最低端的向搅拌桨叶,确定相应高度处的径向搅拌桨叶的转动半径:

7.如权利要求1所述的搅拌器,其特征在于,所述搅拌轴上还设置有全混流桨叶,所述全混流桨叶位于最底端的径向搅拌桨叶的下方。

8.如权利要求7所述的搅拌器,其特征在于,所述全混流桨叶为锚式桨叶、框式桨叶、螺旋式桨叶、螺带式桨叶、推进式桨叶、风扇式桨叶和折叶桨式中的至少一种。

9.如权利要求8所述的搅拌器,其特征在于,所述全混流桨叶为锚式桨叶。

10.一种反应釜,其特征在于,所述反应釜包括如权利要求1-9任一项所述的搅拌器。

技术总结

本发明属于化工生产设备技术领域,具体涉及一种搅拌器及反应釜。该搅拌器包括沿竖直方向设置的搅拌轴,搅拌轴的顶端连接有驱动机构,搅拌轴上沿竖直方向设置有若干径向搅拌桨叶,所有径向搅拌桨叶沿水平方向平行设置于搅拌轴上,沿远离驱动机构的方向相邻径向搅拌桨叶的转动半径逐渐增大。本发明避免了通过过滤、沉积等方式将过量氨基磺酸自反应后溶液中除去所带来的的耗时耗力等问题。

技术研发人员:康小玲,梁勇军,胡昌彬,丁永良

受保护的技术使用者:上海东庚化工技术有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!