除尘装置、配料系统及除尘方法与流程

本发明涉及配料系统,尤其是涉及一种除尘装置、配料系统及除尘方法。

背景技术:

1、自动称量配料系统生产线是多品种多工位药品自动配料系统,是一种主要用于橡胶轮胎行业、塑料生产行业,以多秤同时群控、高精度配料为主要特点,可以按配方任意选择工位自动称量,逐个收集,自动校核的大型多种药品自动配料系统,适用于粉、粒、片状配合剂的自动称量配料,是炼胶车间不可缺少的配料系统。

2、目前,在各个工位处,人工将纸袋包装的小粉料倒入解包斗内,小粉料经振动筛滤网过滤,进入储斗内。储斗的底部则是配备了加料器,加料器的底部设置有称量使用的料筒。系统在生产时,加料器会按照配方中的要求,加指定重量的材料到料筒中,这时的原材料是呈自由落体状态下落的,原材料中的粉尘会沿着料筒内壁由下向上飘起来。此外,人工解包时,将包装袋划开,然后手提包装袋另一侧,将小药品倾倒在解包斗内,倾倒时,粉体状的小药品会产生粉尘。也就是说,此设备在生产过程中,会产生大量的粉尘,危害操作工人的身体健康,造成环境污染等问题。

3、为了解决这个问题,目前,通常是外接一个大的除尘器作为除尘装置,且该除尘器通过负压管路分别连接至各个工位的解包斗及加料器的位置处,通过负压将各处产生的粉尘吸到除尘器内。一方面,除尘器体积大,占地面积大,维修及更换滤袋不方便;另一方面,各个工位所加的粉料不同,会产生混合粉尘的固体废料,固体废料本身就是一种浪费,此外,处理固体废料也是很复杂的工作,需要付费交由专业公司或者机构处理,还会污染环境。

4、因此,如何减小除尘装置的占地面积以及避免配料系统产生废料是目前本领域技术人员亟待解决的问题。

技术实现思路

1、有鉴于此,本发明的第一个目的是提供一种除尘装置,能够减小除尘装置的占地面积,且避免配料系统产生废料。

2、本发明的第二个目的是提供一种配料系统。

3、本发明的第三个目的是提供一种除尘方法。

4、为了实现上述第一个目的,本发明提供了如下方案:

5、一种除尘装置,用于配料系统,包括:

6、分别设置在所述配料系统的解包斗的顶端的第一除尘腔体及第二除尘腔体,所述第一除尘腔体与所述第二除尘腔体隔断设置,且所述第一除尘腔体的底端与所述解包斗连通,所述第二除尘腔体的底端设置有可开合的开关结构,以连通所述解包斗收集所述第二除尘腔体内过滤出的粉料或者隔断所述解包斗,所述第二除尘腔体通过管路与所述配料系统的加料器连通;

7、安装在所述第一除尘腔体内的第一过滤筒;

8、与所述第一过滤筒的出口连通的第一风机,所述第一风机安装在所述第一除尘腔体外;

9、安装在所述第二除尘腔体内的第二过滤筒;以及

10、与所述第二过滤筒的出口连通的第二风机,所述第二风机安装在所述第二除尘腔体外;

11、当所述配料系统单独进行解包作业时,所述开关结构及所述第二风机均关闭,所述第一风机启动;

12、当所述配料系统单独进行称量作业时,所述开关结构及所述第一风机均关闭,所述第二风机启动;

13、当所述配料系统同时进行解包作业及称量作业时,所述开关结构关闭,所述第一风机及所述第二风机启动。

14、在一个具体的实施方案中,所述除尘装置还包括加料风罩;

15、所述加料风罩罩设在所述配料系统的料筒的上方,且所述加料风罩的顶端分别与所述加料器的出口及所述管路连通。

16、在另一个具体的实施方案中,所述第一过滤筒具有反吹逆洗功能,所述第一过滤筒所连通的反吹气源为惰性气体源;

17、当所述配料系统的解包作业完成后,所述第一风机停止工作,所述第一过滤筒进行逆洗并将附着在所述第一过滤筒上的粉料抖落至所述配料系统的解包斗中。

18、在另一个具体的实施方案中,所述第二过滤筒具有反吹逆洗功能,所述第二过滤筒所连通的反吹气源为惰性气体源;

19、当所述配料系统的称量作业完成后,所述第二风机停止工作,所述第二过滤筒进行逆洗并将附着在所述第二过滤筒上的粉料抖落至所述开关结构上,当所述配料系统进入下一批称量作业,且所述配料系统的解包作业完成后,所述开关结构打开,所述第二除尘腔体内的粉料进入所述解包斗中。

20、在另一个具体的实施方案中,所述第一除尘腔体的侧壁上可开合设置有第一维护门,所述第一过滤筒能够通过所述第一维护门进行更换;

21、和/或,

22、所述第二除尘腔体的侧壁上可开合设置有第二维护门,所述第二过滤筒能够通过所述第二维护门进行更换;

23、和/或,

24、所述第一过滤筒的材质内混合有金属纤维,且所述第一过滤筒导通连接有接地设置的第一导静电接地线;

25、和/或,

26、所述第二过滤筒的材质内混合有金属纤维,且所述第二过滤筒导通连接有接地设置的第二导静电接地线;

27、和/或,

28、所述开关结构为翻板阀,且所述翻板阀的转轴上设置有铜套,所述翻板阀的阀板上至少与所述铜套接触的位置处设置有的绝缘层;

29、和/或,

30、所述除尘装置还包括第一温度检测装置,所述第一温度检测装置用于检测所述第一除尘腔体的温度;

31、和/或,

32、所述除尘装置还包括第二温度检测装置,所述第二温度检测装置用于检测所述第二除尘腔体的温度。

33、在另一个具体的实施方案中,所述除尘装置还包括设置在所述第一除尘腔体的侧壁的第一惰性气体接口,当所述第一温度检测装置检测到的温度值大于第一预设温度值时,所述第一除尘腔体通过所述第一惰性气体接口输入惰性气体;

34、和/或,

35、所述除尘装置还包括设置在所述第二除尘腔体的侧壁的第二惰性气体接口,当所述第二温度检测装置检测到的温度值大于第二预设温度值时,所述第二除尘腔体通过所述第二惰性气体接口输入惰性气体;

36、和/或,

37、所述除尘装置还包括检测所述第一过滤筒过滤前及过滤后的压差的第一压差检测结构,当所述第一压差检测结构检测出的压差值大于所述第一压差值或者小于第二压差值时,所述配料系统的报警器报警;

38、和/或,

39、所述除尘装置还包括检测所述第二过滤筒过滤前及过滤后的压差的第二压差检测结构,当所述第二压差检测结构检测出的压差值大于所述第三压差值或者小于第四压差值时,所述配料系统的报警器报警。

40、根据本发明的各个实施方案可以根据需要任意组合,这些组合之后所得的实施方案也在本发明范围内,是本发明具体实施方式的一部分。

41、为了实现上述第二个目的,本发明提供了如下方案:

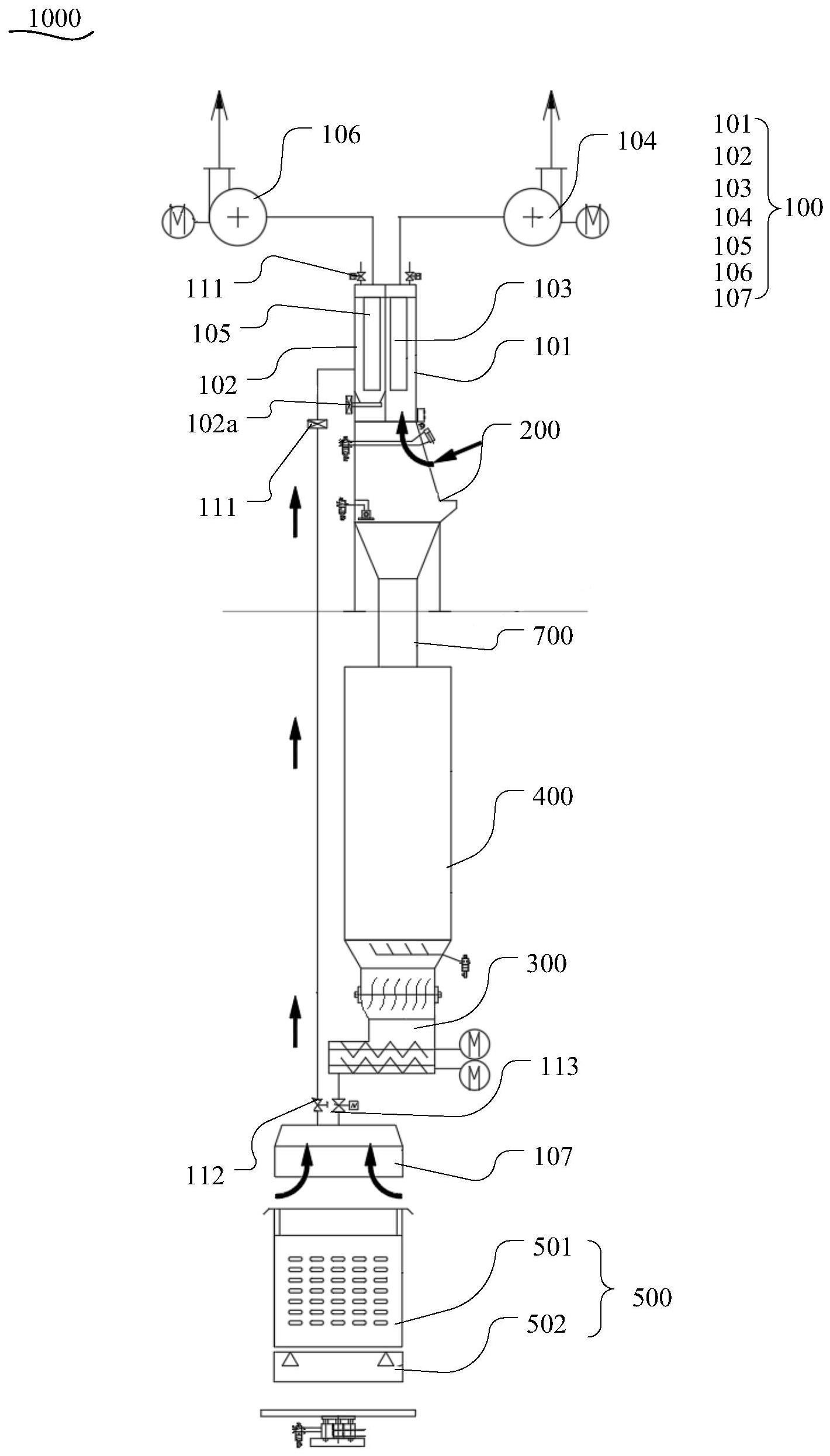

42、一种配料系统,包括解包斗、储料斗、加料器、称量装置及如上述中任意一项所述的除尘装置;

43、所述解包斗的底端与所述储料斗的顶端连通,所述加料器安装在所述储料斗的底端,所述称量装置位于所述储料斗的下方;

44、所述除尘装置安装在所述解包斗的顶端。

45、在一个具体的实施方案中,所述配料系统还包括无焰泄爆装置,所述无焰泄爆装置安装在所述储料斗上,用于所述配料系统发生爆炸时定向排爆。

46、为了实现上述第三个目的,本发明提供了如下方案:

47、一种除尘方法,包括:

48、提供如上述中任意一项所述的除尘装置,并将所述除尘装置安装至配料系统上;

49、判断所述配料系统所处状态;

50、当所述配料系统处于单独进行解包作业的状态时,则控制所述除尘装置的开关结构及第二风机关闭,控制所述除尘装置的第一风机打开;

51、当所述配料系统处于单独进行称量作业的状态时,则控制所述开关结构及所述第一风机关闭,控制所述第二风机打开;

52、当所述配料系统处于同时进行解包作业及称量作业的状态时,则控制所述开关结构关闭,所述第一风机及所述第二风机启动。

53、在一个具体的实施方案中,当所述配料系统的单独解包作业完成后,控制所述第一风机停止工作,控制所述第一过滤筒进行逆洗作业,并将附着在所述第一过滤筒上的粉料抖落至所述配料系统的解包斗中;

54、当所述配料系统的单独称量作业完成后,控制所述第二风机停止工作,控制所述第二过滤筒进行逆洗并将附着在所述第二过滤筒上的粉料抖落至所述开关结构上;

55、当所述配料系统进入下一批称量作业,且所述配料系统的解包作业完成后,所述开关结构打开,所述配料系统的第二除尘腔体内的粉料进入所述解包斗中。

56、本发明提供的除尘装置,由于整个除尘装置安装在配料系统的解包斗的顶端,避免了额外占用地面的面积。此外,由于配料系统进行解包作业时,通过关闭开关结构及第二风机,启动第一风机,使得解包产生的粉尘能够在第一风机的作用下,进入第一除尘腔体内,经过第一过滤筒过滤,气体排出,粉尘吸附在第一过滤筒的筒壁上;配料系统进行称量作业时,关闭开关结构及第一风机均,启动第二风机,使得加料器加料产生的粉尘在第二风机的作用下进入第二除尘腔体内,经过第二过滤筒过滤,气体排出,粉尘吸附在第二过滤筒的筒壁上;配料系统同时进行解包作业及称量作业时,关闭开关结构,分别启动第一风机及第二风机,第一过滤筒及第二过滤筒独立工作,解包产生的粉尘在第一风机的作用下,通过第一过滤筒过滤,气体排出,粉尘吸附在第一过滤筒的筒壁上,加料器加料产生的粉尘在第二风机的作用下进入第二除尘腔体内,经过第二过滤筒过滤,气体排出,粉尘吸附在第二过滤筒的筒壁上。综上所述,本发明提供的除尘装置实现了在配料系统单独进行解包作业、单独进行称量作业以及同时进行解包作业及称量作业时,对配料系统的除尘;此外,由于第一除尘腔体与解包斗连通,第二除尘腔体与解包斗通过开关结构实现可开闭连接,因此,能够将第一过滤筒及第二过滤筒上的粉尘回收至解包斗内进行重复利用,避免了产生废料。

- 还没有人留言评论。精彩留言会获得点赞!