一种镁掺杂Co3O4尖晶石催化膜及其制备方法和应用

本发明涉及一种mg掺杂co3o4尖晶石催化膜及其制备方法和应用,属于催化膜材料制备的。

背景技术:

1、当前,药品和个人护理品(ppcps)新型污染物在环境中的残留问题日益严重。其中抗生素污染物因其被大量使用及其难降解特性而广泛富集于地表水环境,严重威胁着生态系统和人体健康。因此,开发高效的抗生素污染物处理技术是解决当前水环境污染问题的关键。与传统废水处理技术相比,过硫酸盐活化技术应用于废水处理方面具有能耗低、操作简单、效率高、反应条件温和、处理范围广等优点,这使得其具备实际应用前景。但就目前而言,其仍存在催化剂难回收、传质效率缓慢和污染物矿化不彻底的问题。

2、本领域一些研究者致力于催化膜的开发,常见催化膜如:石墨烯膜、金属氧化物纳米片膜、有机聚合物膜等。但是这些催化膜材料存在制备成本高、制备过程复杂和耐用性差的问题。

3、四氧化三钴尖晶石(co3o4)作为一种对过硫酸盐具有良好反应活性的金属氧化物,由于制备过程简单、制备成本低、化学稳定性高和催化效率高等特点,特别适用于构筑催化膜以去除有机污染物,是极具应用前景的一种催化膜材料。co3o4中co位点作为反应位点,通过向过硫酸盐提供电子以将其活化为活性物种。ma等[1]设计制备了空心球状co3o4,发现形貌调控实现了co3o4表面活性位点的充分暴露,进而高效降解了有机污染物。li等[2]通过掺杂策略将al掺杂入co3o4,活性位点配位原子的改变优化了催化剂表面的电子分布。

4、然而,co3o4催化膜在实际应用中还存在以下缺陷:(1)高价态co(ⅲ)的持续累积会大大降低co3o4的催化活性,因而co位点的氧化还原循环已然成为限速步骤;(2)实际应用中仍存在co浸出现象,其造成的环境风险不容忽视;(3)常用改性方法过程较为复杂,不具备工业化生产能力。

5、可见co3o4催化膜在过硫酸盐活化应用方面所具有的优越性能,但传统co3o4仍存在催化活性低、稳定性差和制备过程复杂的的缺陷。因此,开发一种制备过程简单、成本低、催化活性高和稳定性高的co3o4催化膜,对于推动过硫酸盐活化工艺在水环境处理方面的应用具有重要意义。

技术实现思路

1、针对上述问题,本发明的目的在于提供一种mg掺杂co3o4尖晶石催化膜及其制备方法和应用。

2、一方面,本发明提供了一种mg掺杂co3o4尖晶石催化材料,所述的材料组成结构通式为mgx-co3o4。所述的x为mg和co的摩尔比。

3、另一方面,本发明提供了一种mg掺杂co3o4尖晶石催化膜的制备方法,基于离子交换-煅烧-真空抽滤法,以co3o4尖晶石为基质,以四水合乙酸镁为mg源作掺杂剂,通过离子交换和高温煅烧制备mg掺杂co3o4尖晶石,接着以聚醚砜膜(pes)为衬底,通过真空抽滤过程合成mg掺杂co3o4尖晶石催化膜,记作mgx-co3o4@pes。

4、本发明的目的可通过以下技术方案实现:

5、一种mg掺杂co3o4尖晶石的制备方法,包含以下步骤:

6、1)一定质量的co3o4尖晶石和四水合乙酸镁依次加入一定量的去离子水中,机械搅拌20~60min得到混合液;

7、2)将混合液加入150ml水热反应釜中,120~200℃反应6~12h后离心收集所得产物并充分洗涤,60℃真空干燥6~12h得到前驱体;

8、3)将前驱体置于带有盖子的陶瓷坩埚,并置于管式炉中,通入氮气,升温至一定温度并保温4~6h,自然冷却后得到mgx-co3o4。

9、作为本发明的一种优选,步骤1)中所述的co3o4用量为0.5~2g/l,四水合乙酸镁浓度为0.04~0.16mm。

10、作为本发明的一种优选,步骤1)中所述的去离子水温度为30~60℃。

11、作为本发明的一种优选,步骤2)中水热反应温度为120~200℃,水热反应时间为6~12h。

12、作为本发明的一种优选,步骤2)中真空干燥时间为6~12h。

13、作为本发明的一种优选,步骤3)中煅烧温度为300~800℃,保温时间为4~6h。

14、作为本发明的一种优选,步骤3)中管式炉的升温温度为2~10℃/min。

15、按照本发明所述的制备方法制备的mg掺杂co3o4尖晶石。

16、本发明所述的mg掺杂co3o4尖晶石在制备过硫酸盐活化降解水体中抗生素的催化剂中的应用;所述的过硫酸盐活化降解水体中抗生素的催化剂优选mg掺杂co3o4尖晶石催化膜;进一步优选以聚醚砜膜为基质的mg掺杂co3o4尖晶石催化膜。

17、一种mg掺杂co3o4尖晶石催化膜的制备方法,首先,按照本发明所述的制备方法制备的mg掺杂co3o4尖晶石mgx-co3o4;然后将mgx-co3o4加入到一定量的去离子水中,超声分散,以pes膜为衬底,将悬浮液真空抽滤并干燥得到mgx-co3o4@pes催化膜。

18、作为本发明的一种优选,mgx-co3o4浓度为0.2~0.6g/l。

19、作为本发明的一种优选,去离子水温度为20~40℃。

20、作为本发明的一种优选,超声分散时间为20~80min。

21、按照本发明上述限定方法制备得到的一种mg掺杂co3o4尖晶石催化膜应用于过硫酸盐活化以去除水体中抗生素。

22、所述的水体中的抗生素为诺氟沙星。

23、所述的水体中的抗生素浓度为5~20mg/l。

24、与现有技术相比,本发明的有益效果如下:

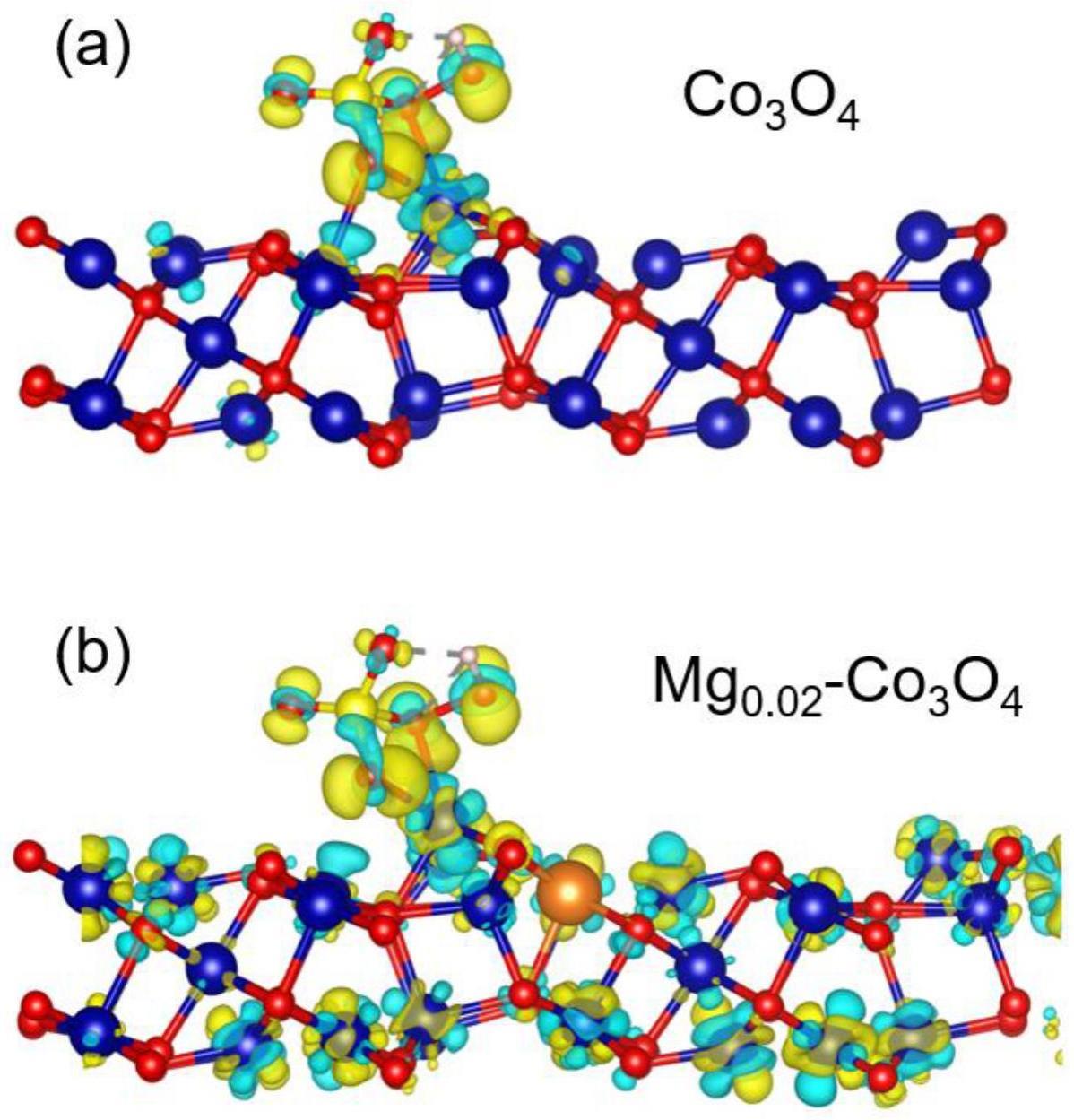

25、本发明的一种镁掺杂co3o4尖晶石催化膜,所述制备方法通过离子交换-煅烧-真空抽滤为基本工艺,以co3o4尖晶石为基质合成mg掺杂co3o4尖晶石催化膜。本发明所述的制备方法具有工艺简单、可操作性强、制备周期短、收率高且易于实现工业化生产的特点。同时,本发明利用mg掺杂实现电子极化分布于催化剂表面(图1,2),创造丰富的富电子co中心;构筑的催化膜优化了反应中活性位点的暴露和传质行为(图3,4);强化的活性位点暴露、比表面积和反应传质效率促进了过氧一硫酸盐(pms)活化中so4·-,·oh和1o2活性物种的产生,有效提高了诺氟沙星去除效率(图5,6)。

技术特征:

1.一种mg掺杂co3o4尖晶石的制备方法,其特征在于包括如下步骤:

2. 根据权利要求1所述的制备方法,其特征在于步骤1)中co3o4用量为0.5~2 g/l,四水合乙酸镁浓度为0.04~0.16 mm,去离子水温度为30~60 ℃。

3. 根据权利要求1所述的制备方法,其特征在于步骤2)中的混合液占水热反应釜内胆总容量的50%~75%(v/v);水热反应温度为120~200℃,水热反应时间为6~12 h;,真空干燥时间为6~12 h。

4. 根据权利要求1所述的制备方法,其特征在于步骤3)中煅烧温度为300~800℃,保温时间为4~6 h,管式炉的升温温度为2~10℃/min。

5.按照权利要求1~4中任一项所述的制备方法制备的mg掺杂co3o4尖晶石。

6.权利要求5所述的mg掺杂co3o4尖晶石在制备过硫酸盐活化降解水体中抗生素的催化剂中的应用;所述的过硫酸盐活化降解水体中抗生素的催化剂优选mg掺杂co3o4尖晶石催化膜;进一步优选以聚醚砜膜为基质的mg掺杂co3o4尖晶石催化膜。

7. 一种mg掺杂co3o4尖晶石催化膜的制备方法,其特征在于,包括:首先按照权利要求1~3中任一项所述的制备方法制备的mg掺杂co3o4尖晶石mgx-co3o4;然后将0.2~0.6 g/l mgx-co3o4加入到一定量的去离子水中,超声分散,以pes膜为衬底,将悬浮液真空抽滤并干燥得到mgx-co3o4@pes催化膜。

8. 根据权利要求7所述的制备方法,其特征在于mgx-co3o4浓度为0.2~0.6 g/l,去离子水温度为20~40℃,超声分散时间为20~80 min。

9.按照权利要求7所述的制备方法制备的mg掺杂co3o4尖晶石催化膜。

10.权利要求8所述的mg掺杂co3o4尖晶石催化膜在过硫酸盐活化降解水体中抗生素中的应用。

技术总结

本发明涉及一种镁掺杂Co<subgt;3</subgt;O<subgt;4</subgt;尖晶石催化膜及其制备方法和应用,所述制备方法通过离子交换‑煅烧‑真空抽滤为基本工艺,以纳米Co<subgt;3</subgt;O<subgt;4</subgt;尖晶石为基质,以四水合乙酸镁为Mg作掺杂剂,通过离子交换和高温煅烧制备Mg掺杂Co<subgt;3</subgt;O<subgt;4</subgt;尖晶石,进一步通过真空抽滤过程合成Mg掺杂Co<subgt;3</subgt;O<subgt;4</subgt;尖晶石催化膜。本发明所述的制备方法具有工艺简单、可操作性强、制备周期短、成本低且易于实现工业化生产的特点。

技术研发人员:张潇,王中敏,刘舒雅,徐圣涛,冯凯,范秀磊

受保护的技术使用者:徐州工程学院

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!