一种预焙阳极残极分级利用装置及其利用方法与流程

本发明涉及预焙阳极生产相关,具体为一种预焙阳极残极分级利用装置及其利用方法。

背景技术:

1、铝电解过程中使用的预焙阳极不可能全部消耗,其剩余部分作为残极,经过钢爪脱离、电解质清理、炭块破碎处理等工序后作为原料返回阳极生产系统。在返回过程中,经过堆放、压脱、人工清理(残极清理后无电解质残留作为残极清理干净的检验依据)、一次破碎及二次破碎后,残极粒度达到生产要求,作为骨料返回生产。返回残极对预焙阳极的力学强度、空气反应性残余及二氧化碳反应性残余等有一定的影响。适当配入残极的预焙阳极,对降低阳极生产成本、改善阳极力学性能、稳定阳极生产质量都有很好的效果;配入高质量残极的预焙阳极质量要优于低含量或没有残极的预焙阳极质量。但在实际生产中,消化残极的铝电解炭素企业由于生产各个环节的制约因素,导致了残极在清理、堆放、破碎、自磨等工序中,表面电解质残留较多,清理不干净的电解质破碎后以灰分的方式直接进入预焙阳极生产系统。残极灰分对预焙阳极灰分产生直接的影响。因此,降低残极带入预焙阳极内的灰分含量是降低预焙阳极内灰分含量的主要方法。目前,使用返回残极的铝电解厂主要通过控制残极配入量、加强残极清理(如人工用钢刷清理)及残极块自磨等措施来实现灰分控制。

2、经检测,颗粒越小的残极灰分越高,尤其是软残极更高。微量元素fe、n预焙阳极生产、g预焙阳极生产、预焙阳极生产l等碱金属明显存在小颗粒残极中,碱金属对预焙阳极的空气反应性残余、二氧化碳反应性残余及在电解槽上的脱落有直接影响。尤其是没有清理彻底的残极返回阳极生产系统,非常容易导致电解槽中炭渣的剧烈增加,对铝液质量也会造成影响。因此,控制小颗粒残极对预焙阳极的质量有非常重要的意义。

技术实现思路

1、本发明的目的在于提供一种预焙阳极残极分级利用装置及其利用方法,以解决上述背景技术所提出的问题。

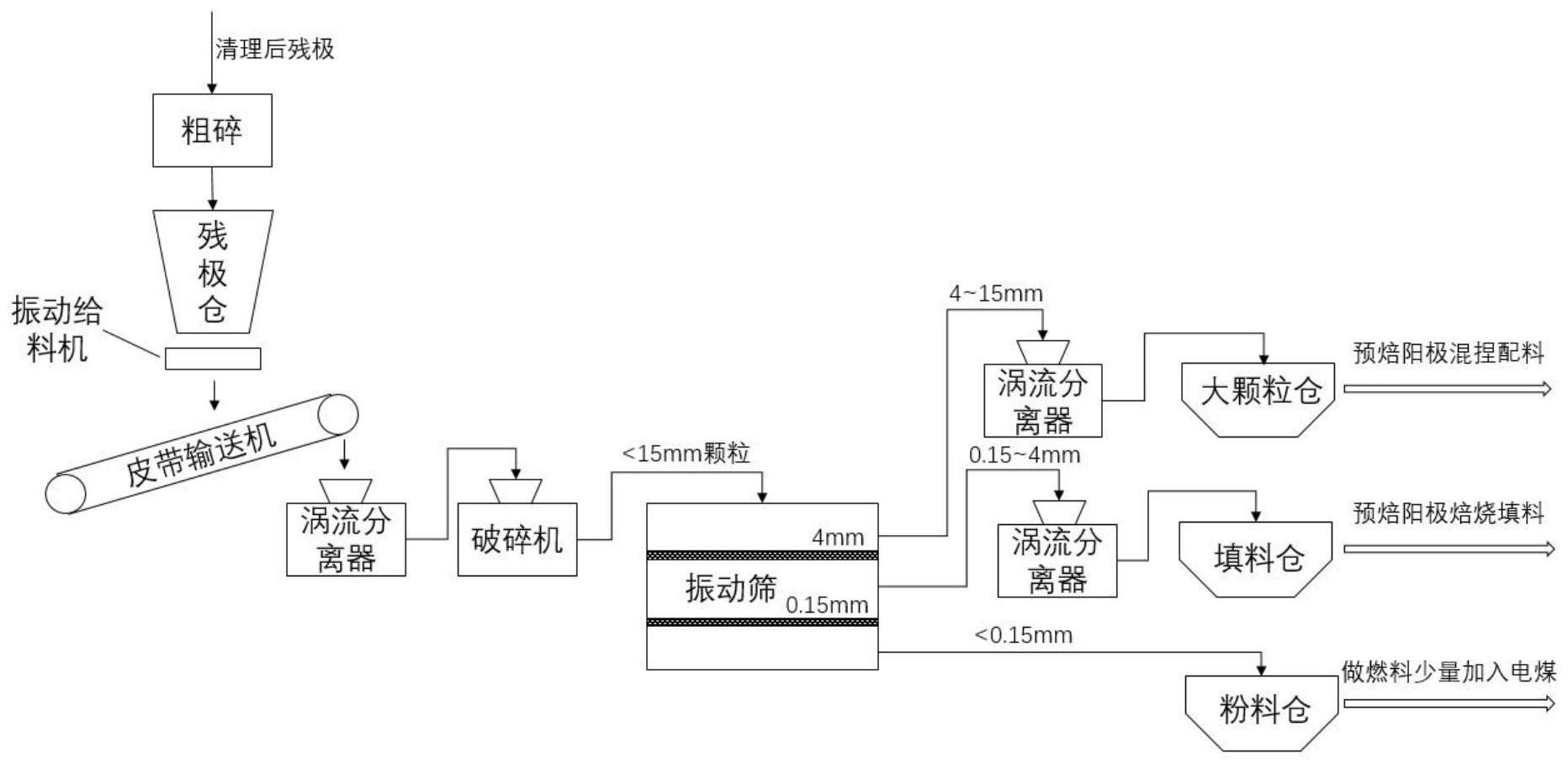

2、为了解决上述技术问题,本发明提供如下技术方案:一种预焙阳极残极分级利用装置,包括残极仓、皮带传输机、涡流分离器和破碎机,残极仓设置在皮带传输机的正上方,涡流分离器处于皮带传输机的下料端下方设计,所述破碎机通过连通管连接有振动筛,且振动筛分为两种颗粒直径式设计;所述振动筛通过导管分别固定连接有二次涡流分离器和粉料仓,两个所述二次涡流分离器分别连通有大颗粒仓和填料仓。

3、进一步的,还提供一种预焙阳极残极分级利用装置的利用方法,包括以下步骤:

4、s1、残极经表面电解质和软残极清理后,经过粗碎,送入残极仓备用。

5、s2、配料时,残极从残极仓流出,通过振动给料机送入涡流分离器,分离出铁杂质和铝等有色金属杂质;

6、s3、分离出金属杂质的粗碎残极经皮带输送机送到反击式破碎机中碎,破碎至15-20mm以下的颗粒;

7、s4、中碎残极颗粒进入残极分级筛分机,分级筛分机分两层,第一层筛网采用4-8mm孔径,第二层筛网采用0.15-1mm孔径,经过两层筛分处理,残极分为4-20mm的大颗粒残极料、0.15~8mm的小颗粒残极料和0.15-1mm以下的粉料3种颗粒;

8、s5、筛选出来的4-20mm的大颗粒残极料,再次经过涡流分离器,分离出金属杂质,最后作为骨料直接加入预焙阳极配料系统,配入预焙阳极生产线;

9、s6、筛选出来的0.15~8mm的小颗粒残极料,再次经过涡流分离器,分离出金属杂质,最后作为焙烧填充料,送入填充料仓;

10、s7、0.15-1mm以下的粉料直接排入粉尘仓,可当做燃料,低比例混合在电煤中二次回收利用。

11、进一步的,改进残极的筛分处理,先经过涡流分离器,分离出铁杂质和铝等有色金属杂质,再对残极破碎后的粒料进行分级处理。

12、进一步的,所述s2中涡流分离器中的永磁除铁器先分离出铁颗粒,剩下的残极通过涡流分选机,将铝等有色金属分选出来;涡流分选机进料口配置振动给料机,使物料均匀地通过分选机。

13、与现有技术相比,本发明所达到的有益效果是:

14、1、该预焙阳极残极分级利用装置及其利用方法,通过采用本方法,使得灰分含量高的0.15-1mm以下残极粉料排入粉尘仓,不进入预焙阳极生产配料系统,在生产中对残极的配入量可以加大到25%以上,预焙阳极灰分指标得到大幅改善,节约了生产成本。采用涡流分离器将铁颗粒和铝等有色金属颗粒从残极中分离出来,减轻铝、铁颗粒对破碎机和筛分系统的破坏,降低生产线停产时间,减少残极中的铁含量。使用涡流分离器分选2遍,金属颗粒分选充分。残极粒度在统一的范围内的分选效果更好。如果颗粒度差别很大,就会形成小粒度物料进入非金属出料斗中的现象。本工艺在进入分选之前,残极先经过筛分,保证物料的粒度在一定范围内,使物料抛出的距离大致相等,保证了分离效果。

15、2、该预焙阳极残极分级利用装置及其利用方法,通过排除残极粉尘和分离金属颗粒,减少了残极带入的灰分,提高了残极在配料中的占比,减少生产线停产时间,提高生产效率,降低生产成本,实现了降本增效。

技术特征:

1.一种预焙阳极残极分级利用装置,包括残极仓、皮带传输机、涡流分离器和破碎机,残极仓设置在皮带传输机的正上方,涡流分离器处于皮带传输机的下料端下方设计,其特征在于:所述破碎机通过连通管连接有振动筛,且振动筛分为两种颗粒直径式设计;所述振动筛通过导管分别固定连接有二次涡流分离器和粉料仓,两个所述二次涡流分离器分别连通有大颗粒仓和填料仓。

2.根据权利要求1所述的一种预焙阳极残极分级利用装置的利用方法,其特征在于,包括以下步骤:

3.根据权利要求2所述的一种预焙阳极残极分级利用装置的利用方法,其特征在于:改进残极的筛分处理,先经过涡流分离器,分离出铁杂质和铝等有色金属杂质,再对残极破碎后的粒料进行分级处理。

4.根据权利要求1所述的一种预焙阳极残极分级利用装置的利用方法,其特征在于:所述s2中涡流分离器中的永磁除铁器先分离出铁颗粒,剩下的残极通过涡流分选机,将铝等有色金属分选出来;涡流分选机进料口配置振动给料机,使物料均匀地通过分选机。

技术总结

本发明公开了一种预焙阳极残极分级利用装置及其利用方法,涉及预焙阳极生产相关技术领域,包括残极仓、皮带传输机、涡流分离器和破碎机,残极仓设置在皮带传输机的正上方,涡流分离器处于皮带传输机的下料端下方设计,所述破碎机通过连通管连接有振动筛,且振动筛分为两种颗粒直径式设计;所述振动筛通过导管分别固定连接有二次涡流分离器和粉料仓,两个所述二次涡流分离器分别连通有大颗粒仓和填料仓。本发明通过采用本方法,使得灰分含量高的0.15‑1mm以下残极粉料排入粉尘仓,不进入预焙阳极生产配料系统,在生产中对残极的配入量可以加大到25%以上,预焙阳极灰分指标得到大幅改善,节约了生产成本。

技术研发人员:沈建林

受保护的技术使用者:江苏中商碳素研究院有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!