一种负载金属纳米颗粒的碳纳米管催化剂及其制备方法

本发明涉及纳米材料制备,具体为一种负载金属纳米颗粒的碳纳米管催化剂及其制备方法。

背景技术:

1、由于碳纳米管独特的结构和性质,使其具备作为催化剂载体的优异条件。通过选择合适的途径将催化剂填充到碳纳米管内部,利用碳纳米管管腔对催化剂性能的调变作用,可以达到提高催化活性的目的。根据填充物状态的不同,可以将填充的方法分为气相法和液相法。

2、液相法又分为熔融法和浸渍法,金属卤化物和氧化物等盐类的填充常采用熔融法,此方法是将填充物与碳纳米管混合、研磨,使二者充分接触,再将温度升高到填充物的熔点以上,熔化之后的填充物在毛细作用下进入碳纳米管内部。而对于以分散颗粒状填充在碳纳米管内部的金属颗粒,通常用浸渍法进行填充:首先将填充物溶解在合适的溶剂中,再将碳纳米管分散在上述溶液中,通过浸泡或加热回流等手段使溶剂和填充物共同进入碳纳米管内部。

3、常规液相浸渍法利用溶剂自身表面张力性质和碳纳米管毛细管作用可以使溶液进入碳纳米管内部,但是碳纳米管本身内外壁具有强疏水性,较大表面张力的溶液在端口处出现流动阻力,使得小部分溶液进入管内,而大部分溶液负载在碳纳米管外壁上,影响后续管内限域催化效果。

技术实现思路

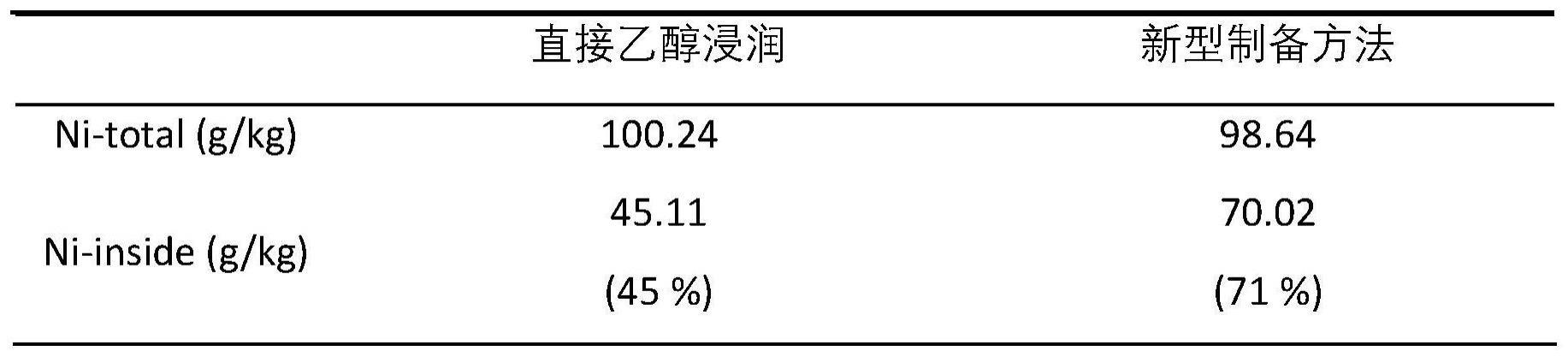

1、针对目前利用液相浸渍法制备碳纳米管催化剂时存在催化剂难以渗透至碳纳米管内的问题,本发明提供了一种负载金属纳米颗粒的碳纳米管催化剂及其制备方法,利用乙醇与烷烃类有机溶剂来减少前驱物溶液的表面张力,同时通过预先排出碳纳米管内的空气和水分,再利用气压差将前驱物溶液挤入碳纳米管内,大大提高了前驱物溶液的渗透率,进而提高了管内催化剂的负载量。

2、本发明是通过以下技术手段实现上述技术目的的。

3、一种负载金属纳米颗粒的碳纳米管催化剂的制备方法,其特征在于,包括以下步骤:

4、s1:对碳纳米管进行干燥脱水处理,随后置于反应罐中加热并抽真空;

5、s2:将金属催化剂前驱体溶于乙醇与烷烃类有机溶剂的混合溶液中,得到前驱物溶液;

6、s3:将步骤s2中得到的前驱物溶液注射到碳纳米管表面,其中所述注射到碳纳米管表面的前驱物溶液体积大于碳纳米管孔容;随后释放反应罐中的负压,利用气压差将前驱体溶液向管碳纳米内挤进或挤深;接着往反应罐中通入超纯水并进行超声分散处理,并将处理后的碳纳米管进行冷冻干燥;

7、s4:将冷冻干燥后的碳纳米管放入炉中进行煅烧,使金属催化剂前驱体中的金属离子转化为氧化态;当转化结束后调节炉温并往炉内通氢气,对煅烧后的氧化态金属进行氢气还原处理,使得氧化态金属转化为金属单质,冷却后得到负载金属纳米颗粒的碳纳米管催化剂。

8、进一步地,步骤s1中,所述干燥脱水处理为:将碳纳米管放入烘箱中,在90℃~120℃下烘烤1~3h。

9、进一步地,步骤s1中,设定加热温度为160℃~180℃;所述真空度为0.2mpa;所述碳纳米管在反应罐中真空脱气3~6h后调整加热温度为60℃~70℃且继续保持反应罐内真空。

10、进一步地,步骤s2中,所述金属催化剂前驱体为硝酸镍六水合物、硝酸钴六水合物、硫酸铜中的一种;所述烷烃类有机溶剂为辛烷;所述混合溶液中乙醇与烷烃类有机溶剂的体积比为1:5;所述前驱物溶液与碳纳米管孔容的体积比为4ml:1cm3。

11、进一步地,步骤s2中,所述金属催化剂前驱体溶于混合溶液后进行5~10min的超声分散,得到前驱物溶液。

12、进一步地,步骤s2中,还包括对得到的前驱物溶液进行预热处理,预热温度为60℃~70℃。

13、进一步地,步骤s3中的注射是使用恒速注射泵将前驱物溶液注射到碳纳米管表面,设定恒速注射泵的注射速率为3~6ml/min。

14、进一步地,步骤s3中,所述负压的释放时间为3~6s;所述超声分散时间为5~10min;冷冻干燥时间不小于24h。

15、进一步地,步骤s4中,所述煅烧温度为300℃~500℃,煅烧时间为1~5h;所述氢气还原处理的温度为300℃~600℃,氢气还原处理时间为2~8h。

16、上述任一项制备方法所制备出的负载金属纳米颗粒的碳纳米管催化剂。

17、本发明的有益效果如下:

18、1.本发明通过抽真空,可以在碳纳米管内部创造负压环境,从而提高前驱物溶液进入碳纳米管的效率。在此基础上,利用气压将前驱物溶液压入碳纳米管内,可以进一步推动溶液的填充速度和均匀度。且本发明在抽真空前先排出碳纳米管内的空气和水分,可以确保后续前驱物溶液填充的均匀性,避免出现填充不完全或不均匀的情况。

19、2.本发明中的乙醇和烷烃类有机溶剂具有较低的表面张力和较小的分子尺寸,且碳纳米管壁具有疏水性和亲烷烃类物质特性,因此可以在碳纳米管表面形成更好的润湿性,从而促进溶液在碳纳米管中的渗透。

20、3.本发明中的催化剂以金属催化剂前驱体的形式均匀分散在碳纳米管内,避免了金属单质的团聚和堆积现象,从而得到更均匀分布的碳纳米管催化剂。通过后续的煅烧和还原处理进行表面修饰,从而提高其催化活性和选择性。

技术特征:

1.一种负载金属纳米颗粒的碳纳米管催化剂的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,步骤s1中,所述干燥脱水处理为:将碳纳米管放入烘箱中,在90℃~120℃下烘烤1~3h。

3.根据权利要求1所述的制备方法,其特征在于,步骤s1中,设定加热温度为160℃~180℃;所述真空度为0.2mpa;所述碳纳米管在反应罐中真空脱气3~6h后调整加热温度为60℃~70℃且继续保持反应罐内真空。

4.根据权利要求1所述的制备方法,其特征在于,步骤s2中,所述金属催化剂前驱体为硝酸镍六水合物、硝酸钴六水合物、硫酸铜中的一种;所述烷烃类有机溶剂为辛烷;所述混合溶液中乙醇与烷烃类有机溶剂的体积比为1:5;所述前驱物溶液与碳纳米管孔容的体积比为4ml:1cm3。

5.根据权利要求1所述的制备方法,其特征在于,步骤s2中,所述金属催化剂前驱体溶于混合溶液后进行5~10min的超声分散,得到前驱物溶液。

6.根据权利要求1所述的制备方法,其特征在于,步骤s2中,还包括对得到的前驱物溶液进行预热处理,预热温度为60℃~70℃。

7.根据权利要求1所述的制备方法,其特征在于,步骤s3中的注射是使用恒速注射泵将前驱物溶液注射到碳纳米管表面,设定恒速注射泵的注射速率为3~6ml/min。

8.根据权利要求1所述的制备方法,其特征在于,步骤s3中,所述负压的释放时间为3~6s;所述超声分散时间为5~10min;冷冻干燥时间不小于24h。

9.根据权利要求1所述的制备方法,其特征在于,步骤s4中,所述煅烧温度为300℃~500℃,煅烧时间为1~5h;所述氢气还原处理的温度为300℃~600℃,氢气还原处理时间为2~8h。

10.上述权利要求1~9中任一项制备方法所制备出的负载金属纳米颗粒的碳纳米管催化剂。

技术总结

本发明提供了一种负载金属纳米颗粒的碳纳米管催化剂及其制备方法,属于纳米材料制备技术领域,该方法包括对碳纳米管进行干燥脱水处理,随后置于反应罐中加热并抽真空;将混合有金属催化剂前驱体、乙醇与烷烃类有机溶剂的前驱物溶液预热后注射到碳纳米管表面,释放负压并通入超纯水进行超声分散,随后对碳纳米管进行冷冻干燥;对冷冻干燥后的碳纳米管依次进行有氧煅烧和氢气还原处理,得到负载金属纳米颗粒的碳纳米管催化剂。本发明利用乙醇与烷烃类有机溶剂来减少前驱物溶液的表面张力,同时通过预先排出碳纳米管内的空气和水分,再利用气压差将前驱物溶液挤入碳纳米管内,大大提高了前驱物溶液的渗透率,进而提高了管内催化剂负载量。

技术研发人员:周秉亮,刘秀娟,刘南清,汪梅

受保护的技术使用者:江苏大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!