一种生产结构板用配料装置的制作方法

本发明涉及装配式建筑领域,具体涉及一种生产结构板用配料装置。

背景技术:

1、随着建筑材料的发展,装配式建筑在建筑中得到广泛地应用。特别是使用功能和改善居住环境的要求,应用轻型材料于结构板。因此,轻质结构板通常采用在水泥、砂等建筑材料内添加各种外加剂进行混合搅拌,比如添加的外加剂有减水剂、消泡剂、防水剂等,以用于增加轻质结构板的使用功能,提高居住环境舒适度。

2、然而,在水泥、砂和外加剂等原料进行混合搅拌之前,作业人员需要根据生产结构板的配合比对水泥、砂和外加剂等原料进行配料,但是,现在水泥、砂和外加剂等原料的配比大多是采取人工手动配比,其配比的速度慢,整个配比过程会消耗大量的时间;其次,传统的水泥、砂和外加剂等原料配比的配比精确度不高,配比过程中水泥原料易扩散在空气中,导致一小部分水泥原料的减少,会导致最后的水泥浆强度不够高

3、为了解决以上技术问题,中国专利文件(公开号为cn114523570a)公开了一种混凝土料仓配比混料装置,包括支撑组件、给料称重组件、输送组件和搅拌组件,支撑组件设置在输送组件的两侧,给料称重组件设置在支撑组件上部,输送组件设置在给料称重组件出料口的下方,搅拌组件设置在输送组件出料口的下方。通过上述技术方案的给料称重组件主要对集料进行分别上料、称重和自动倾倒,输送组件设置在给料称重组件出料口下方主要对称重完的集料进行输送,可降低工人的作业强度,使得集料配比更加精准。

4、但是,上述技术方案中的给料承重组件是需要使用多个闸门控制多个筒料进行加料,无法根据原料的流出速度在一定时间内去调节出料口的大小,以便于满足流出所需的原料比例,且输送组件中的计量斗对集料称重后,并且放料后,计量斗内往往会留有大量的原料而无法及时清理,进而影响原料的精确配比。

技术实现思路

1、本发明意在提供一种生产结构板用配料装置,以解决现有技术中需要使用多个闸门控制多个筒料进行加料,无法根据原料的流出速度在一定时间内去调节出料口的大小,以便于满足流出所需的原料比例的问题。

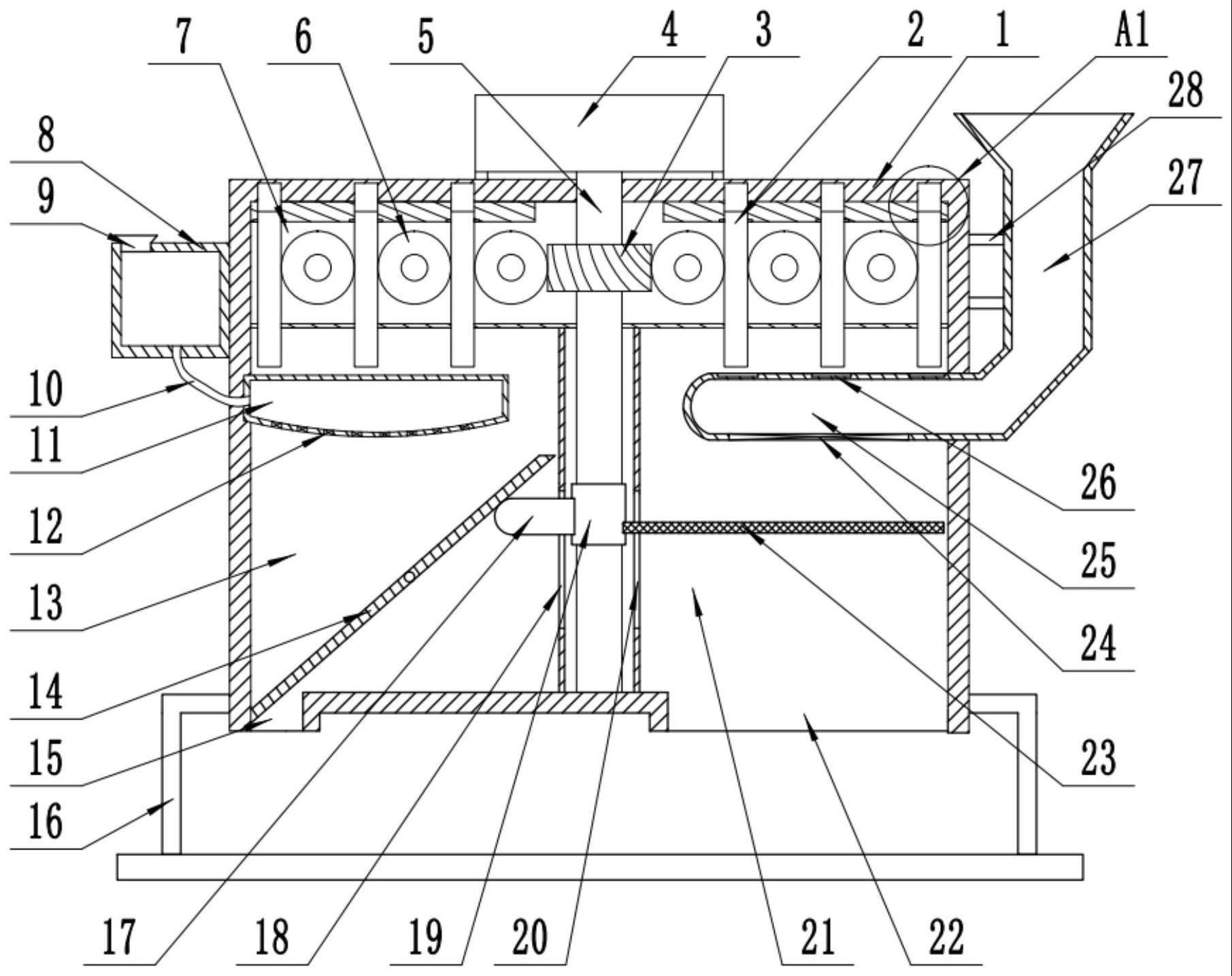

2、为达到上述目的,本发明采用如下技术方案:一种生产结构板用配料装置,包括配料罐,所述配料罐顶部设有伺服电机,所述伺服电机上设有向下延伸至配料罐内的转动杆,所述配料罐的上部且位于转动杆左右侧分别设有与转动杆联动的驱动机构,左右侧的驱动机构在转动杆带动下同步产生连续性的驱动力,所述配料罐内且位于驱动机构的下方设有液体腔室和固体腔室,所述液体腔室和固体腔室位于转动杆的左右侧,所述液体腔室内设有与驱动机构联动的喷液机构,所述喷液机构在驱动机构驱动下用于连续性向外喷射外加剂,所述固体腔室内设有与驱动机构联动的输料机构,所述输料机构在驱动机构驱动下用于计量喷液机构喷射的次数,当喷液机构喷射次数满足预设值时,所述输料机构定向定量向外输送固定粉末。

3、本方案在使用时,启动伺服电机,伺服电机带动转动杆转动,由于转动杆与其左右侧的驱动机构具有联动,因此,通过转动杆同时触发其左右侧的驱动机构产生连续性的驱动力,左侧驱动机构的驱动力对应液体腔室内的喷液机构,使得喷液机构连续性向外喷射外加剂,右侧驱动机构的驱动力对应固体腔室内的输料机构,使得输料机构能够接收到驱动机构一次接着一次连续性的驱动力,从而获得右侧驱动机构的驱动次数,由于左侧的驱动机构和右侧的驱动机构输出动作协调一致,因此,通过右侧驱动机构的驱动次数确定左侧驱动机构的驱动次数,从而能够判断喷液机构向外喷射的次数,喷液机构通过单次喷射外加剂的剂量乘以总的次数获得喷液机构向外输送的总剂量,从而实现对外加剂的定量配比;

4、另一方面,在喷液机构喷射次数满足预设值时,即右侧驱动机构的驱动次数满足预设值,此时,输料机构开启,并向外定向定量的输送固定粉末,在驱动机构的驱动次数超过预设值时,可判断输料机构关闭向外输送固定粉末的路径,从而实现对固定粉末的定量配比,本发明通过左右侧驱动机构的联动同步同时实现由输料机构对喷液机构定量计算,以及由喷液机构对输料机构控制输送的优点,三者相辅相成,进而能够对原料的配比进行控制,缩短时间成本。

5、进一步,所述驱动机构包括设置在配料罐内顶处的顶板,所述顶板呈中空结构,所述转动杆上且位于顶板内套设有交错轴斜齿轮一,所述交错轴斜齿轮一的左右侧分别沿径向方向设有多个间隔设置的交错轴斜齿轮二,所述交错轴斜齿轮一左右侧分别与靠近其的交错轴斜齿轮二啮合,相邻交错轴斜齿轮二之间设有与交错轴斜齿轮二中心线相平行的齿条,所述齿条左右侧分别与靠近其的交错轴斜齿轮二啮合,所述齿条的顶端滑动连接在顶板顶部,所述齿条的末端伸出顶板外部且能够沿高度方向上下伸缩,每个齿条的末端分别对应喷液机构或输料机构。

6、本方案在使用时,通过转动杆转动带动交错轴斜齿轮一转动,交错轴斜齿轮一带动左右两侧的交错轴斜齿轮二转动,左右两侧的交错轴斜齿轮二的转动方向相反,同时,交错轴斜齿轮二带动与其啮合的齿条沿配料罐高度方向上下伸缩,齿条在上下伸缩过程中,会带动齿条另一侧相啮合的交错轴斜齿轮二转动,使得所有的交错轴斜齿轮二和齿条之间形成联动结构,同时,所有齿条根据交错轴斜齿轮二不同的转动方向,使得相邻齿条之间出现一个齿条向下伸长一个齿条向上回缩的现象,这样,在齿条向下伸长撞击喷液机构或输料机构时,能够触发喷液机构向外连续性喷射外加剂,以及触发输料机构对喷液机构计量撞击次数,当撞击次数满足预设值时,输料机构向外输送固定粉末。

7、进一步,所述顶板的内顶处设有固定在配料罐顶部的垫块,所述垫块与齿条相对应的侧面开设有滑动槽,所述滑动槽贯穿垫块并延伸至配料罐内顶部,所述滑动槽的槽口两侧分别设有限位槽,所述限位槽远离滑动槽槽口的内侧面呈斜面,所述齿条的端部插入滑动槽内并与滑动槽滑动配合,所述齿条的端部两侧分别设有弹簧片,所述弹簧片在未受力情况下,所述弹簧片插入限位槽内并与限位槽的内侧面斜面配合。

8、在齿条向上回缩时,齿条插入滑动槽的端部在滑动槽内向上滑动,同时,带动齿条上的弹簧片向上移动,由于弹簧片的外表面与限位槽的内侧面斜面配合,使得弹簧片朝向齿条受力并贴合在齿条侧面上,让弹簧片随齿条滑动到滑动槽内;在齿条向下伸长时,齿条两侧的弹簧片向下移动到限位槽的位置,由于弹簧片未受到滑动槽内壁的挤压力,因此,弹簧片弹射并插入限位槽内,对齿条的端部进行限位。

9、进一步,所述喷液机构包括设置在齿条的下方的挤压囊,所述挤压囊上设有挤压端和喷射端,所述挤压囊的挤压端与每个齿条的端部具有一定的间隙,且所有齿条的投影能够投射在挤压囊的挤压端上,所述挤压囊的喷射端设有多个喷射孔,每个喷射孔内设有单向阀,当齿条向下伸长挤压挤压囊时,迫使喷射孔内的单向阀打开,使得挤压囊内的外加剂通过喷射孔向外喷射。

10、本方案在使用时,通过齿条向下伸长对挤压囊产生挤压力,迫使挤压囊内部的压力发生改变,使得挤压囊体积变小,内部压力增大,触发单向阀开启,让挤压囊内的外加剂通过喷射孔向外喷射,这样设计,能够通过设定齿条的挤压力确定挤压囊向外喷射外加剂的剂量。

11、进一步,所述配料罐的左侧设有用于存储外加剂的加料箱,所述加料箱的底部通过输料管与挤压囊连通,所述加料箱顶部设有加料孔。

12、本方案设置加料箱是为了方便对挤压囊进行添加外加剂,保证挤压囊内的压力为定值,这样才能确保每次挤压的挤压囊内压力改变也为定值;另一方面,通过加料孔向加料箱内添加外加剂,同样也是为了实现上述的技术效果。

13、进一步,所述输料机构包括设置在齿条下方的存料囊,所述存料囊上开设有进料孔,所述进料孔与设置在配料罐外部的斗料仓底部连通,所述存料囊上设有与每个齿条相对应的计量端,所述存料囊的计量端与每个齿条的末端具有一定的间隙,所述存料囊的计量端上设有压力传感器,所述存料囊背离计量端的端部开设有出料孔,所述出料孔内设有控制阀,还包括计时器以及与计时器电连接的控制模块,所述控制模块与每个压力传感器电连接,所述控制模块与控制阀电连接。

14、本方案在使用前,通过斗料仓向存料囊内输送固体粉末,使得存料囊内存满固体粉末;在每个齿条进行上下伸缩时,齿条的末端会撞击存料囊的计量端,同时,触发计量端的压力传感器,压力传感器在得到齿条撞击的压力值时,将压力值传递给控制模块,控制模块将输送计量值给计时器,通过计时器对齿条撞击的次数进行计数,待计时器的计数值到达预设值时,计时器将该信息反馈给控制模块,控制模块启动控制阀,控制阀开启,使得存料囊内的固体粉末向外输送;另一方面,计时器的计数值也为喷液机构的喷射次数,通过单次喷射外加剂的剂量乘以总的次数获得喷液机构向外输送的总剂量,从而双向实现对输料机构和喷液机构向外输送的计量。

15、进一步,所述液体腔室和固体腔室之间的转动杆上设有呈螺旋状的螺纹孔,所述转动杆上螺纹连接有螺母,所述液体腔室和固体腔室的相对侧分别开设有呈长条状的第一滑动孔和第二滑动孔,所述螺母朝向液体腔室的侧面可拆卸连接有凸轮块,所述凸轮块位于喷液机构的下方,所述凸轮块穿过第一滑动孔伸入液体腔室内的端部呈圆弧型,所述凸轮块的端部与设置在液体腔室内的翻转板相滑动接触,所述翻转板在翻转后能够打开设置在液体腔室底部的液体出料孔,所述螺母朝向固体腔室的侧面可拆卸连接有沿径向方向延伸的筛网板,所述筛网板位于输料机构的下方,所述筛网板穿过第二滑动孔伸入固体腔室内。

16、本方案在使用时,通过转动杆与螺母的螺纹连接,实现螺母能够沿高度方向上下移动,且同时带动位于螺母两侧的凸轮块和筛网板沿高度方向上下移动,由于凸轮块是穿过第一滑动孔伸入液体腔室内,筛网板是穿过第二滑动孔伸入固体腔室内,因此,凸轮块和筛网板沿高度方向上下移动时,凸轮块受第一滑动孔轴向长度限制,筛网板受第二滑动孔轴向长度限制,使得凸轮块和筛网板只能在第一滑动孔和第二滑动孔轴向长度内上下移动;

17、其次,在凸轮块向上移动时,凸轮块与翻转板相滑动接触,能够推动翻转板翻转,翻转板在翻转后能够打开液体腔室的液体出料孔;由于筛网板位于输料机构的下方,因此,在固体腔室内的输料机构向外输送的固体粉末会落入到筛网板上,筛网板对固体粉末进行筛选所需粗细的固体粉末颗粒,当筛网板向上移动靠近输料机构时,输料机构向外输出的固体粉末落入筛网板上会产生较大的振动,使得筛网板在振动下,对固体粉末颗粒进行振动筛选,同时,在筛网板上下移动的过程中,也会产生振动,该振动同样作用于筛网板,这样避免过多的固体粉末颗粒积累在筛网板上;

18、最后,由于凸轮块和筛网板均与螺母可拆卸连接,因此,在凸轮块与翻转板相滑动接触受磨损后,便于更换凸轮块,而筛网板能够根据所需要筛选的固体粉末颗粒大小进行更换,以适应于获得各种固体粉末建筑材料的配比。

19、进一步,所述翻转板位于喷液机构的下方,所述翻转板呈倾斜设置,所述翻转板的一端向上延伸靠近液体腔室的内侧,且该端部的下表面靠在凸轮块呈圆弧型的端部上,另一端向下延伸至液体出料口内且封闭液体出料口,所述翻转板与液体出料口之间形成漏斗状,所述翻转板中部设有转轴,所述转轴与翻转板之间设有用于翻转板复位的扭簧,所述翻转板下表面能够与凸轮块呈圆弧型的端部相滑动接触。

20、在凸轮块未向上移动时,位于液体出料口处的翻转板能够封闭液体出料口,且翻转板与液体出料口之间形成漏斗状,这样设计,使得喷液机构喷射的外加剂通过呈倾斜设置的翻转板引流至呈漏斗状的翻转板与液体出料口之间,所有喷射的外加剂在液体出料口处汇集;当凸轮块随螺母向上移动时,通过凸轮块呈圆弧型的端部推动翻转板翻转,使得翻转板的一端朝向背离凸轮块的方向转动,同时,翻转板的另一端朝向凸轮块的方向转动,使得翻转板封闭的液体出料口打开,使得汇集的外加剂从液体出料口排出,实现定量定时排料;当凸轮块随螺母向下移动时,凸轮块呈圆弧型的端部远离翻转板,翻转板在扭簧的作用下复位,使得翻转板的下表面又重新靠在凸轮块呈圆弧形的端部上。

21、进一步,所述固体腔室的底部设有固体出料孔,所述筛网板的横截面呈圆形,所述固体出料孔的孔径与筛网板的直径相同。

22、这样设计,通过固体出料孔的孔径与筛网板的直径相同实现筛网板上的固体粉末能够全部掉落出固体出料孔,降低固体粉末粘黏在固体腔室内,影响到下一次原料配比。

23、进一步,所述斗料仓与配料罐之间设有多根连接杆,每根连接杆两端分别连接斗料仓和配料罐。

24、这样设计,通过连接杆实现斗料仓的固定,对斗料仓起到支撑的作用。

25、相比现有技术,本发明还具有以下技术效果:

26、1、本发明将配料罐内的腔室分割为液体腔室和固体腔室,因此,本发明能够同步对液体原料和固体原料进行计量配比,缩短原料配比时间;同时,本发明的驱动机构在配比过程中起到承前启后的作用,通过转动杆转动同时启动驱动机构,使得位于转动杆左右侧的驱动机构的输出动作协调一致,通过右侧驱动机构中齿条对输料机构的撞击次数确定左侧驱动机构中齿条对喷液机构的挤压次数,从而能够判断喷液机构向外喷射的次数,喷液机构通过单次喷射外加剂的剂量乘以总的次数获得喷液机构向外输送的总剂量,从而实现对液体原料的定量配比;同时,在右侧驱动机构中齿条对输料机构的撞击次数满足预设值时,输料机构的控制阀开启,并向外定向定量的输送固定粉末,从而实现对固体原料的定量配比,由于液体原料和固体原料的配比是同步进行,同时,两者相互关联,因此,能够根据所需要的配比调整计数的预设值,达到一次性得到液体原料和固体原料的精确配比。

27、2、本发明中液体腔室内从上至下依次设有左侧驱动机构、喷液机构和翻转板,左侧驱动机构通过交错轴斜齿轮传动实现带动齿条沿高度方向上下伸缩,使得齿条对喷液机构产生挤压力,利用挤压力使得喷液机构中挤压囊发生形变,进而使得挤压囊内部压力增大,迫使挤压囊的单向阀打开,使得液体原料通过喷射孔喷射并落入到翻转板上,由于翻转板呈倾斜设置,因此,翻转板将液体原料引流到呈漏斗的液体出料口处,在螺母带动凸轮块向上移动时,推动翻转板翻转,打开液体出料口,使得液体原料从液体出料口排出。

28、3、本发明中固体腔室内从上至下依次设有右侧驱动机构、输料机构和筛网板,右侧驱动机构通过交错轴斜齿轮传动实现带动齿条沿高度方向上下伸缩,使得齿条对输料机构产生撞击力,通过输料机构上存料囊的压力传感器来得到撞击的次数,在撞击的过程中,对输料机构中存料囊产生冲击振动,使得存料囊内的固体粉末之间产生摩擦碰撞,让较大的固体粉末碰撞后分裂成较小的固体粉末,实现研磨固体粉末;当存料囊上的撞击次数满足预设值时,通过控制模块开启控制阀,打开出料孔,使得固体原料从出料孔落入到筛网板上,筛网板对固体粉末进行筛选,符合要求的固定粉末颗粒会通固体出料孔排出。

29、4、本发明通过螺母与转动杆传动设置,实现带动凸轮块和筛网板同步沿高度方向上下移动,这样,通过凸轮板实现液体出料口的开启,通过筛网板对固体粉末颗粒进行筛选,一个驱动动作实现两个动作输出,利用有限空间实现液体原料和固体原料的精确配比。

- 还没有人留言评论。精彩留言会获得点赞!