一种用于管式炉烟气脱硫脱硝的除尘系统及除尘工艺

本发明涉及环境保护,具体涉及一种应用于管式炉烟气脱硫脱硝除尘系统及工艺。

背景技术:

1、由于“非电”领域烟气与火电燃煤机组成分差异较大,无法直接照搬火电燃煤机组烟气治理成套技术;根据不同烟气特性选择合适的工艺路线对解决当前环境问题具有重要意义。以焦油加工厂管式炉为例,其烟气中含有二氧化硫、氮氧化物和粉尘等污染物,需进行处理方可达标排放。湿法脱硫由于工艺系统复杂、过程会产生废水及烟囱排放会产生“白烟”等,其在工艺炉窑领域应用相对较少,尤其低硫环境无应用优势。

2、干法脱硫由于工艺简单可靠、全程干态无废水,在工业炉窑等“非电”领域有着较多应用。虽然焦炉烟道气脱硫广泛采用sds干法脱硫,系统稳定可靠,但脱硫副产物为碳酸钠、硫酸钠、亚硫酸钠等无法处置。然而钙基干法脱硫的脱硫副产物为氢氧化钙、亚硫酸钙和硫酸钙等,其可作为水泥添加剂或路基填料等,以实现副产物综合利用,在相关领域具有广阔的应用前景!

技术实现思路

1、有鉴于此,本发明提供一种用于管式炉烟气脱硫脱硝除尘系统及除尘工艺,其能实现管式炉烟气污染物治理并达到超低排放要求。

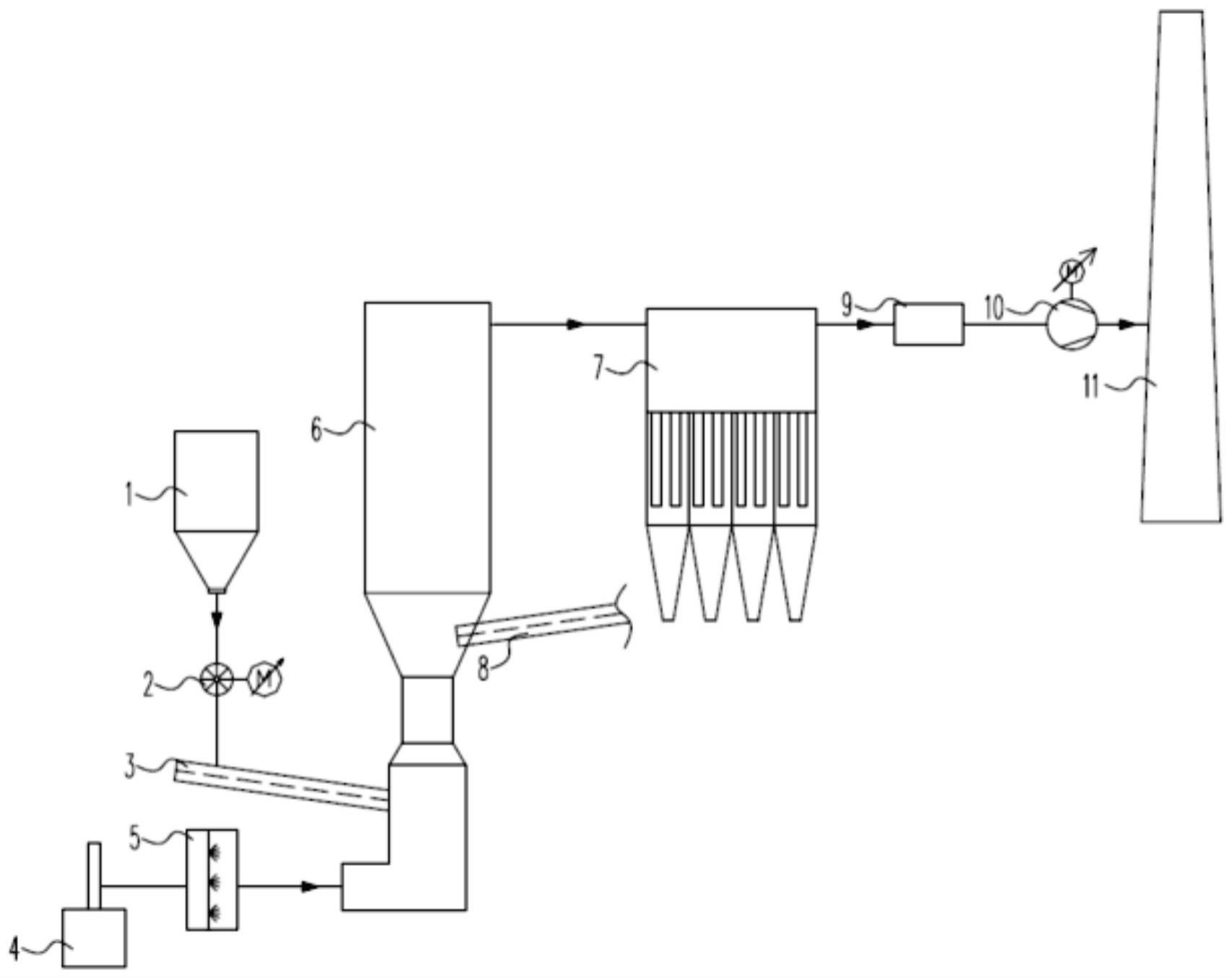

2、本发明的一项技术目的在于提供一种用于管式炉烟气脱硫脱硝的除尘系统,包括高效钙基干式喷射(hldi)脱硫系统及布设于所述高效钙基干式喷射(hldi)脱硫系统后端的陶瓷管尘硝一体化系统;其中,

3、所述高效钙基干式喷射(hldi)脱硫系统包括脱硫剂粉仓、设置于所述脱硫剂粉仓底部的星型给料器、斜槽一、脱硫塔;

4、所述陶瓷管尘硝一体化系统包括脱硝剂喷射装置与陶瓷管尘硝一体化装置;所述脱硝剂喷射装置布设于所述脱硫塔前端的管式炉出口尾部烟道上,所述陶瓷管尘硝一体化装置布设于所述脱硫塔的后端;脱硝剂于所述陶瓷管尘硝一体化装置前端通过所述脱硝剂喷射装置喷入至系统中。

5、可选地,所述用于管式炉烟气脱硫脱硝的除尘系统还包括余热回收系统;所述余热回收系统布设于所述陶瓷管尘硝一体化系统的后端,余热回收后烟气通过布置于余热回收装置后端的引风机排入烟囱。

6、可选地,所述脱硫剂粉仓内存储脱硫剂,所述脱硫剂采用高效钙基脱硫剂;且所述星型给料器选用变频型式,所述脱硫塔为文丘里反应塔或其它反应塔。

7、进一步地,所述脱硫剂粉仓经所述星型给料器、斜槽一向所述脱硫塔内喷射高效钙基脱硫剂。

8、本发明的第二技术目的是提供一种利用上述系统完成的烟气脱硫脱硝的除尘工艺,本发明技术方案的工艺包括以下内容:

9、(1)烟气首先在高温条件下(280-350℃)进行干式喷射脱硫;

10、(2)脱硫后的烟气进入陶瓷管装置实现脱硝除尘,同时烟气中尚未完全反应的二氧化硫和氢氧化钙可在陶瓷管外表面进一步发生脱硫反应;

11、(3)脱硫剂和脱硝剂在陶瓷管尘硝一体化装置前喷入;

12、(4)除尘后烟气可通过余热回收装置回收热量,并最终通过引风机排入烟囱。

13、可选地,所述脱硫剂为高效钙基,其为高纯度、高表面、高活性的氢氧化钙粉末,在150-250℃最不利于钙基脱硫活性温度范围内仍具有较高脱硫活性,可采用输送风稀相输送或者斜槽输送。

14、可选地,hldi脱硫可设置脱硫反应塔以延长脱硫剂的停留时间从而提高脱硫效率;脱硫塔可根据需求选择无文丘里反应塔或文丘里反应塔。

15、可选地,hldi脱硫可设置物料再循环系统以提高脱硫剂的利用效率从而降低脱硫剂的耗量;物料再循环系统可以设计为返料斜槽或者输送风稀相输送型式。

16、可选地,脱硫后端除尘采用陶瓷管,同时陶瓷管内部掺入脱硝活性组分五氧化二钒,以实现尘硝一体化;

17、可选地,所述脱硝剂为液氨、氨水或者尿素。

18、可选地,余热回收系统包括余热锅炉或换热器。

19、可选地,脱硫剂粉仓下料采用变频星型给料器,其根据烟气中二氧化硫浓度调节高效钙基喷射量;物料再循环系统设置返料调节系统,其可根据床压或者定量控制。

20、经由上述的技术方案可知,与现有技术相比,本发明提供的一种用于管式炉烟气脱硫脱硝的除尘系统及除尘工艺,具有如下优异效果:

21、1、脱硫采用hldi,即高效钙基直接喷射于反应器内(烟道反应器或脱硫塔),其副产物为氢氧化钙、亚硫酸钙及硫酸钙等,可以作为常规的水泥建材原料,解决了sds脱硫副产物硫酸钠、亚硫酸钠等无法处置的现状。

22、2、脱硫后除尘采用陶瓷管,可在高温条件下稳定运行,产品寿命长;同时陶瓷管内掺入脱硝活性组分五氧化二钒从而实现尘硝一体化,占地面积小。

23、3、工艺简单可靠,可实现管式炉烟气达到超低排放标准。

24、4、通过设置反应塔、物料再循环系统可一定程度降低脱硫剂耗量,从而降低装置运行成本。

25、5、处理达标的高温烟气进行余热回收,可实现“节能减碳”。

26、6、整套工艺均为干态,无任何废水产生。

技术特征:

1.一种用于管式炉烟气脱硫脱硝的除尘系统,其特征在于,包括高效钙基干式喷射脱硫系统及布设于所述高效钙基干式喷射脱硫系统后端的陶瓷管尘硝一体化系统;其中,

2.根据权利要求1所述的一种用于管式炉烟气脱硫脱硝的除尘系统,其特征在于,还包括余热回收系统;所述余热回收系统布设于所述陶瓷管尘硝一体化系统的后端,余热回收后烟气通过布置于余热回收装置(9)后端的引风机(10)排入烟囱(11)。

3.根据权利要求1所述的一种用于管式炉烟气脱硫脱硝的除尘系统,其特征在于,所述脱硫剂粉仓(1)内存储脱硫剂,所述脱硫剂采用高效钙基脱硫剂;且所述星型给料器(2)选用变频型式,所述脱硫塔(6)为文丘里反应塔或其它反应塔。

4.根据权利要求3所述的一种用于管式炉烟气脱硫脱硝的除尘系统,其特征在于,所述脱硫剂粉仓(1)经所述星型给料器(2)、斜槽一(3)向所述脱硫塔(6)内喷射高效钙基脱硫剂。

5.根据权利要求1所述的一种用于管式炉烟气脱硫脱硝的除尘系统,其特征在于,所述脱硝剂为液氨、氨水或尿素。

6.一种用于管式炉烟气脱硫脱硝的除尘工艺,其特征在于,所述工艺是由如权利要求1所述系统完成的,具体工艺步骤包括如下:

技术总结

本发明涉及一种用于管式炉烟气脱硫脱硝的除尘系统及除尘工艺,涉及环境保护技术领域,主要包括高效钙基干式喷射脱硫系统、陶瓷管尘硝一体化系统和余热回收系统。通过高效钙基喷射实现烟气中二氧化硫脱除,脱硫副产物为氢氧化钙、亚硫酸钙和硫酸钙等,可作为水泥添加剂或路基填料,实现副产物综合利用;通过陶瓷管内部掺入五氧化二钒活性组分从而实现尘硝一体化,装置占地面积小,同时尚未完全脱除的二氧化硫与氢氧化钙将在陶瓷管进一步发生脱硫反应;除尘后烟气可通过余热回收系统回收热量并通过风机排入烟囱;该工艺具有系统简单、可靠及适用性强等特点,具有广泛的市场应用前景。

技术研发人员:刘训稳,王学谦,韩冰,宁平,王郎郎

受保护的技术使用者:昆明理工大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!