一种聚硅氧烷生产系统的制作方法

本发明涉及聚硅氧烷生产领域,特别是一种聚硅氧烷生产系统。

背景技术:

1、工业生产聚硅氧烷普遍采用混合硅氧烷平衡方法,以dmc(二甲基环硅氧烷)或者d4(八甲基环四硅氧烷)等为原料,脱水后开环聚合制取。与其他高分子聚合物制备不同,由于聚合反应存在化学平衡,始终有部分环硅氧烷未转化为聚硅氧烷,聚合收率一般在80-85%左右;所以,残留的环硅氧烷(低分子),必须考虑脱除;另外,聚硅氧烷中痕量残留的低分子会在一定程度上会影响在电子、光学、化妆品等高端领域的使用,例如:欧盟reach法规规定,化妆品中d4和d5单项必须小于1000ppm;甚至,在某些电子领域,对d3-d10的限制在100ppm左右。

2、目前,超高粘度聚硅氧烷的生产方法主要有聚合釜,采用的脱低方法有落条脱挥,釜内直接脱低,该方法主要有两个方面问题,一是在聚合时,普通的桨式搅拌釜不适,法满足超高粘度聚硅氧烷的混合、出料难题,二是落条脱挥无法满足制备超低挥发分超高粘度聚硅氧烷的要求,挥发分一般在5000-15000ppm左右,很难将挥发分脱至痕量级别(d3-d10<100ppm)。

3、中国专利申请号200910193006.1,公开了带有s型搅拌的反应器,以二甲基环硅氧烷或α,ω-二羟基聚二甲基硅氧烷为原料,间歇制备超高分子量聚硅氧烷,同时产生的挥发分较高。

4、中国发明专利申请号201520828078.2,公开了聚合釜聚合,静态混合器脱低,螺杆挤出二次脱低,反应生产制备超高分子量聚硅氧烷,挥发分含量可达6000ppm。

5、中国发明专利申请号201721186548.5,公开了带有s型强有力搅拌装置的反应器制备超高分子量聚硅氧烷。

6、中国发明专利cn111574714a,公开了以α,ω-二羟基聚二甲基硅氧烷为原料,双螺杆为反应器,通过落条闪蒸和双螺杆二次脱低制备超低挥发分超高粘度聚硅氧烷,但是,该方法对原料有限制,只能用α,ω-二羟基聚二甲基硅氧烷为原料,且双螺杆二次脱低的停留时间短,发挥分含量达不到<100ppm的要求。

7、综上所述,针对现有技术在制备超高粘度聚硅氧烷时因设备选型及其工艺控制不当,而造成的生产效率低、产品质量不高、工艺难控制以及生产成本高、产品质量满足不了高端应用等缺陷,亟待需要找到一种新的合成超高粘度聚硅氧烷的生产方法,该方法不仅需要满足其产品特性进行连续化生产,还需要同时兼顾产品得稳定生产,提高产品质量,并顺利实现产业化生产。

技术实现思路

1、本专利针对现有技术不足,开发一种聚硅氧烷生产系统,该方法操作简单、节能、高效、将挥发分脱至痕量级别。本发明核心在于根据制备过程中物料粘度和挥发分含量的特性,通过双轴搅拌器,聚合条件以及脱低条件的控制,在设备最佳操作区间内,制备超高粘度、超低挥发分聚硅氧烷。

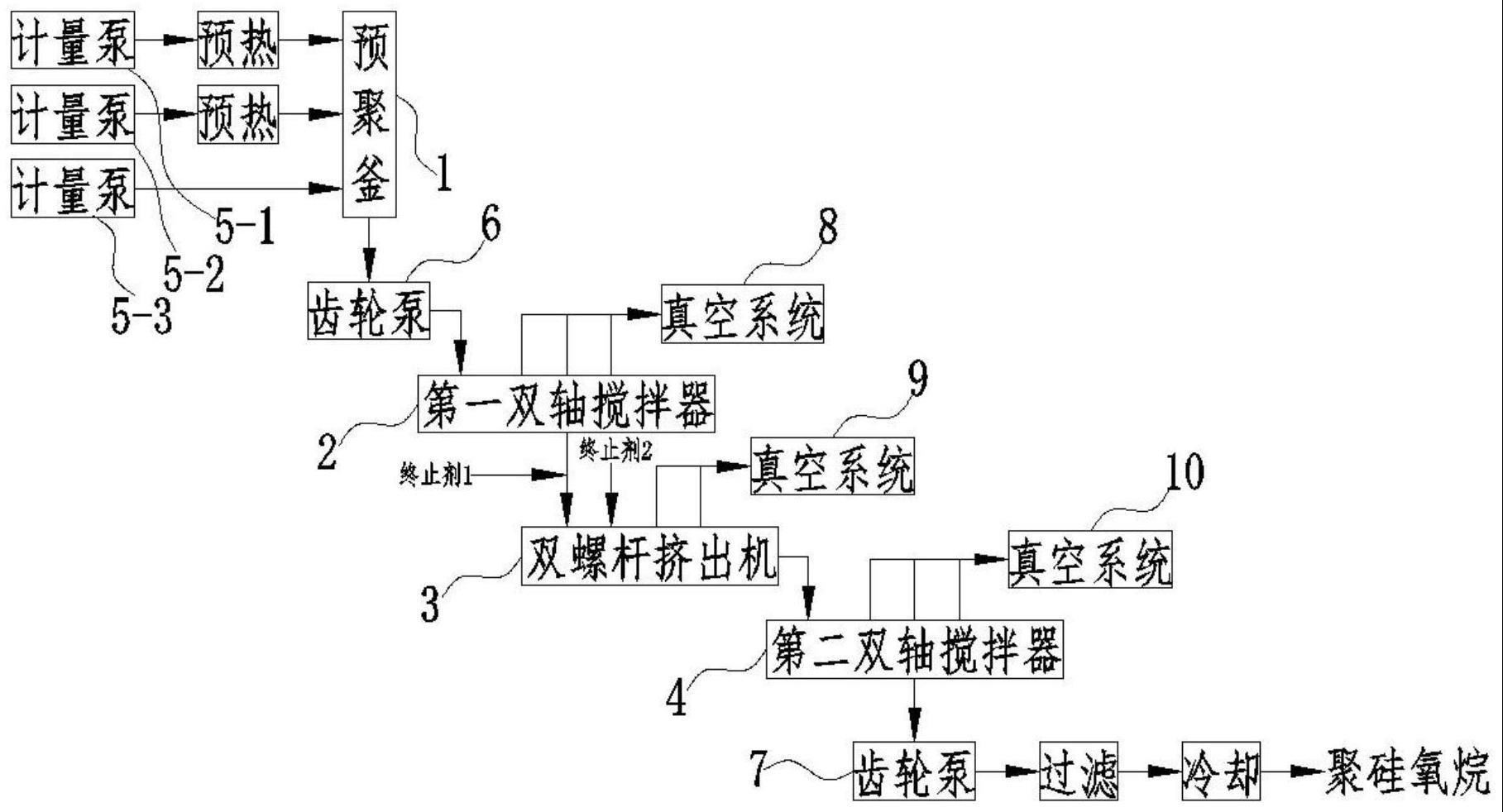

2、一种聚硅氧烷生产系统,包括依次通过管道连接的预聚釜、第一齿轮泵、第一双轴搅拌器、双螺杆挤出机、第二双轴搅拌器和第二齿轮泵;所述预聚釜还连接有若干用于进料的计量泵;所述双螺杆挤出机安装有真空系统;所述第一双轴搅拌器和第二双轴搅拌器为双轴搅拌器;

3、所述第一双轴搅拌器和第二双轴搅拌器,包括两个平行布置在筒体内的第一搅拌轴和第二搅拌轴,所述第一搅拌轴和第二搅拌轴上均设置有若干搅拌件,所述搅拌件包括搅拌盘和搅拌杆,所述搅拌盘固定在所述第一搅拌轴和第二搅拌轴上;所述搅拌杆包括搅拌梁和固定在所述搅拌梁两端的第一竖杆和第二竖杆,第一竖杆和第二竖杆垂直于搅拌梁,所述搅拌梁垂直安装在搅拌盘的外圆周上与所述筒体贴合,使得第一竖杆和第二竖杆位于所述搅拌盘的两侧,所述第一竖杆和第二竖杆垂直并指向第一搅拌轴或第二搅拌轴;筒体端部设置端盖;所述第一搅拌轴和第二搅拌轴通过密封部件伸出筒体外,与动力机构连接;

4、沿所述第一搅拌轴和第二搅拌轴方向,所述第一搅拌轴上的第二竖杆位于所述第二搅拌轴上的搅拌盘和第一竖杆之间,以使得转动第一搅拌轴和第二搅拌轴时,第一搅拌轴上的第二竖杆与第二搅拌轴上的第一竖杆啮合;

5、所述筒体的一侧具有物料进料口,另一侧具有出料螺杆;所述出料螺杆中部具有终止剂加料口,所述出料螺杆具有物料出料口。

6、进一步地,所述筒体分为a、b、c三段,所述搅拌杆的横截面积按照从a段到b段到c段的顺序依次下降。

7、进一步地,所述搅拌盘与所述筒体之间的间隙按照从a段到b段到c段的顺序依次增大,且a段搅拌盘与筒体的间隙<4mm。

8、进一步地,所述双轴搅拌器外侧设置用于补偿潜热耗散的夹套或伴热管。

9、进一步地,所述筒体还具有加热介质进口和加热介质出口,所述第一搅拌轴和第二搅拌轴具为中空结构,使得加热介质通入中空结构,所述加热介质为饱和水蒸汽、导热油。

10、进一步地,所述双轴搅拌器上侧设置有开口,所述开口连接脱挥室,所述脱挥室个数为1~3个,每个脱挥室与真空系统相连。

11、进一步地,所述终止剂加料口为液体雾化喷头,或者气体加压装置中的一种或两种。

12、进一步地,所述计量泵的数量为3个。

13、进一步地,所述双螺杆挤出机包括两条相向旋转相互啮合的螺杆,以及由若干第二筒体和第三筒体组合而成的挤出机筒体。

14、进一步地,所述挤出机筒体由9节第二筒体和第三筒体组合而成,具体为依次连接的第二筒体、第二筒体、第三筒体、第二筒体、第二筒体、第三筒体、第二筒体、第三筒体和第二筒体;第1节的第二筒体具有双螺杆挤出机进料口;第3节的第三筒体具有气体加料口;第6节和第8节的第三筒体具有脱挥口;第9节的第二筒体具有物料出口。第1节第二筒体上设置一个物料进料口,第一节第二筒体设置32/32,48/48组合螺杆原件,为物料输送区;第2节第二筒体内设置zme12/24螺杆原件,为终止剂和物料强力混合区;第3节第三筒体上设置1个气体加料口,为大开口的气体加料口,第3节第三筒体设置32/32,48/48,64/64组合螺杆原件;第4节和第5节第二筒体为封闭筒体,内设置zme12/24,k90°/5/48,k60°/4/32组合螺杆原件,为终止剂和物料二次混合区;第6节第三筒体上设置1个大开口的脱挥口3-3-1,第6节第三筒体内设置32/32,48/48,64/64组合螺杆原件;第7节第二筒体为封闭筒体,内设置k90°/5/48,k60o/4/32组合螺杆原件;第8节第三筒体上设置1个大开口的脱挥口3-3-2,第8节第三筒体内设置32/32,48/48,64/64组合螺杆原件;第9节第二筒体为封闭筒体,内设置32/32,48/48组合螺杆原件,为物料输送区,尾部设置1个物料出口,每个加热筒体上设置电加热模块,加热模块可设置反应温度为30-300℃。

15、进一步地,所述双螺杆挤出机长径比为20~50:1;槽深比(内外径比)为1.8,螺杆直径为50~100mm;所述进料方式为从螺杆尾部进料,螺杆根部出料;所述双螺杆终止短设置终止剂添加口1-2处,每处中和长度为螺杆长度10-20倍。

16、所述超高粘度、超低挥发分聚硅氧烷分子结构式为:x(mersio)m(me2sio)nme2six,其中x为甲基、乙烯基、羟基中的一种,r为甲基、苯基、乙基、三氟丙基、乙烯基中一种或两种,m+n≥5000,m≥0,n≥0。

17、所述硅氧烷为环硅氧烷原或α,ω-二羟基聚硅氧烷中的一种。

18、所述封头剂为x(me2sio)nme2six,其中x为甲基、乙烯基中的一种,10<n<20。

19、所述环硅氧烷原料为甲基环硅氧烷(me2sio)x、甲基乙烯基环硅氧烷(mevisio)x、三氟丙基甲基环三硅氧烷(c2h4cf3mesio)x、苯基环硅氧烷(ph2visio)x、甲基苯基环硅氧(mephsio)x烷中的一种或者几种,其中x为3-6。

20、所述α,ω-二羟基聚硅氧烷原料为α,ω-二羟基聚二甲基硅氧烷ho(mersio)y(me2sio)zh、α,ω-二羟基聚甲基乙烯基硅氧烷ho(mevisio)y(me2sio)zh、α,ω-二羟基聚甲基三氟丙基硅氧烷ho(c2h4cf3mesio)y(me2sio)zh、α,ω-二羟基聚甲基苯基硅氧烷ho(mephsio)y(me2sio)zh、α,ω-二羟基聚二苯基硅氧烷ho(ph2sio)y(me2sio)z h中的一种或者几种,其中10<y+z<20,y≥0,z≥0。

21、以环硅氧烷为原料,所述环硅氧烷含水量为10-80ppm,更优选为10-50ppm,更特别优选为10-20ppm。

22、以环硅氧烷为原料,所述催化剂为硅氧烷醇钾,硅氧烷醇钠,硅氧烷醇铯中的一种,优选为硅氧烷醇钾;所述催化剂添加量为10-50ppm,更优选为10-30ppm,更特别优选为10-20ppm。其稀释剂为环硅氧烷,质量溶度控制在10-100g/l,更优选为10-50g/l,更特别优选为10-20g/l。

23、以环硅氧烷为原料,所述预聚合反应温度为80-140℃,更优选为90-140℃,更特别优选为100-130℃。

24、以环硅氧烷为原料,所述预聚合反应平均停留时间时间为0.5-2h,更优选为0.5-1.5h,更特别优选为0.5-1h。

25、以环硅氧烷为原料,所述预聚合反应搅拌速率为20-100rpm,更优选为20-80rpm,更特别优选为20-60rpm。

26、以环硅氧烷为原料,所述聚合反应温度为140-180℃,更优选为150-180℃,更特别优选为160-170℃。

27、以环硅氧烷为原料,所述聚合平均停留时间优选时间为2-5h,更优选为3-5h,更特别优选为3-4h。

28、以环硅氧烷为原料,所述终止剂为:硅基磷酸酯、磷酸等终止剂一种或几种。添加量为10-50ppm,更优选为10-30ppm,更特别优选为10-20ppm。终止剂的稀释剂为环硅氧烷,质量溶度控制在10-100g/l,更优选为10-50g/l,更特别优选为10-20g/l;

29、以环硅氧烷为原料,所述预脱低的温度优选为160-220℃,更优选为160-210℃,更特别优选为170-210℃。

30、以环硅氧烷为原料,所述预脱低的绝压优选为100-500pa,更优选为100-300pa,更特别优选为200-300pa。

31、以环硅氧烷为原料,所述脱低的温度优选为160-230℃,更优选为170-220℃,更特别优选为180-210℃。

32、以环硅氧烷为原料,所述脱低的绝压优选为20-80pa,更优选为20-60pa,更特别优选为20-30pa。

33、以环硅氧烷为原料,所述脱低的时间为优选为0.5-2h,更优选为1-2h,特别优选为1.5-2h。

34、以α,ω-二羟基聚硅氧烷为原料,所述催化剂为氯化磷腈催化剂,添加量为2-20ppm,更优选为2-10ppm,更特别优选为2-5ppm。所述催化剂的稀释剂为乙酸乙酯,乙酸甲酯,甲酸乙酯,甲苯,苯,二甲苯中的一种或几种,质量溶度控制在10-100g/l,更优选为10-50g/l,更特别优选为10-20g/l。

35、以α,ω-二羟基聚硅氧烷为原料,所述预聚合反应温度为0-50℃,更优选为20-40℃,更特别优选为20-30℃。

36、以α,ω-二羟基聚硅氧烷为原料,所述预聚合反应时间为0.5-2h,更优选为0.5-1.5h,更特别优选为0.5-1h。

37、以α,ω-二羟基聚硅氧烷为原料,所述预聚合反应搅拌速率为20-100rpm,更优选为20-80rpm,更特别优选为20-60rpm。

38、以α,ω-二羟基聚硅氧烷为原料,所述聚合温度为80-180℃,更优选为100-160℃,更特别优选为120-160℃。

39、以α,ω-二羟基聚硅氧烷为原料,所述聚合的绝压优选为20-100pa,更优选为20-80pa,更特别优选为20-60pa。

40、以α,ω-二羟基聚硅氧烷为原料,所述聚合时间优选为10-120min,更优选为10-80min,更特别优选为10-40min。

41、所述终止剂为:二乙胺,三乙胺,三正丁胺,六甲基二硅氮烷、环三硅氮烷中的一种或几种。所述终止剂添加量为3-30ppm,更优选为3-15ppm,更特别优选为3-7ppm。所述催化剂的稀释剂为乙酸乙酯,环硅氧烷,甲苯,苯,二甲苯中的一种或几种,质量溶度控制在10-100g/l,更优选为10-50g/l,更特别优选为10-20g/l。

42、以α,ω-二羟基聚硅氧烷为原料,所述预脱低的温度优选为160-220℃,更优选为160-210℃,更特别优选为170-210℃。

43、以α,ω-二羟基聚硅氧烷为原料,所述预脱低的绝压优选为50-100pa,更优选为50-80pa,更特别优选为50-60pa。

44、以α,ω-二羟基聚硅氧烷为原料,所述脱低的温度优选为160-230℃,更优选为170-220℃,更特别优选为180-210℃。

45、以α,ω-二羟基聚硅氧烷为原料,所述脱低的绝压优选为20-100pa,更优选为20-80pa,更特别优选为20-60pa。

46、以α,ω-二羟基聚硅氧烷为原料,所述脱低的时间为优选为0.5-2h,更优选为1-2h,特别优选为1.5-2h。

47、本发明的效益效果如下:

48、1、本发明设计的双轴搅拌器,首次应用于超高粘度聚硅氧烷的合成,对超高粘聚硅氧烷具有良好的混合和界面更新能力,解决了目前产业化反应器不能搅拌的问题,所制得产品分子量分布更均一、质量更稳定。

49、2、本发明采用双螺杆挤出机预脱低,第二双轴搅拌器脱低方式,通过双螺杆预脱低,将挥发分降至~1-3%,为第二双轴搅拌器脱低创新超高真空的条件。第二双轴搅拌器脱低对超高粘聚硅氧烷具有良好的混合和界面更新能力,停留时间从秒级可延长至小时级别,将低分子降至低含量级别(<100ppm)。

- 还没有人留言评论。精彩留言会获得点赞!