一种基于离心分离的催化裂化油浆脱固处理系统及其方法与流程

本发明涉及石油化工,具体为一种基于离心分离的催化裂化油浆脱固处理系统及其方法。

背景技术:

1、近年来,为满足国内对于高品质轻质油生产技术升级的迫切需求,我国催化裂化技术取得路巨大的突破。但随着国际原油重质化、劣质化加剧,炼厂催化裂化装置在生产更多轻质油品的同时也产生路大量的催化裂化油浆,每年产量在1200万吨以上。生产过程中产生的油浆约占催化原料量的5%~10%,其组成成分复杂,稳定性较差,利用途径少,附加值低。这是因为油浆中不仅含有很多催化剂固体颗粒,同时原料中的金属杂质在催化裂化过程中会吸附在催化剂上。目前国内许多炼油企业将其作为船用燃料油的调和组分,但催化裂化油浆中的固体颗粒物在其燃烧时极易造成炉子火嘴的磨损和炉管表面积灰等诸多问题。而优质的油浆用途就较广泛,实践证明,油浆中固体成分越低越有利于油浆的综合利用,因此,如何高效脱除催化裂化油浆中的固体颗粒就成为急需解决的问题。

2、现有的去除催化裂化油浆中固体颗粒主要为自然沉降法、过滤分离法、静电分离法、化学沉降法和离心分离法,自然沉降法由于油浆中均是小颗粒固体且高度分散,仅靠重力沉降效率低、时间长、去除率也低,过滤分离法过滤滤芯维护清洗复杂,滤芯更换成本高,在某种程度上限制了其推广使用,静电分离法通常受原料油浆性质影响较大,且其全套设备较复杂价格昂贵,因此在国内还没有实现工业应用,化学沉降法化学药剂受油浆性质影响较大,药剂耗量也会影响处理成本,离心分离法相比其它方法,这种方法比较经济实用。目前现有的生产工艺中,离心分离法通常与化学沉降法结合起来使用才能达到处理要求,处置成本较高,且由于引入了化学药剂,需要增加预处理的时间,处理效率降低,因此,提出了一种基于离心分离的催化裂化油浆脱固处理系统及其方法,来解决这个问题。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种基于离心分离的催化裂化油浆脱固处理系统及其方法,具备降低成本,提高处理效率等优点,解决了现有的去除催化裂化油浆中固体颗粒主要为自然沉降法、过滤分离法、静电分离法、化学沉降法和离心分离法,自然沉降法由于油浆中均是小颗粒固体且高度分散,仅靠重力沉降效率低、时间长、去除率也低,过滤分离法过滤滤芯维护清洗复杂,滤芯更换成本高,在某种程度上限制了其推广使用,静电分离法通常受原料油浆性质影响较大,且其全套设备较复杂价格昂贵,因此在国内还没有实现工业应用,化学沉降法化学药剂受油浆性质影响较大,药剂耗量也会影响处理成本,离心分离法相比其它方法,这种方法比较经济实用。目前现有的生产工艺中,离心分离法通常与化学沉降法结合起来使用才能达到处理要求,处置成本较高,且由于引入了化学药剂,需要增加预处理的时间,处理效率降低的问题。

3、(二)技术方案

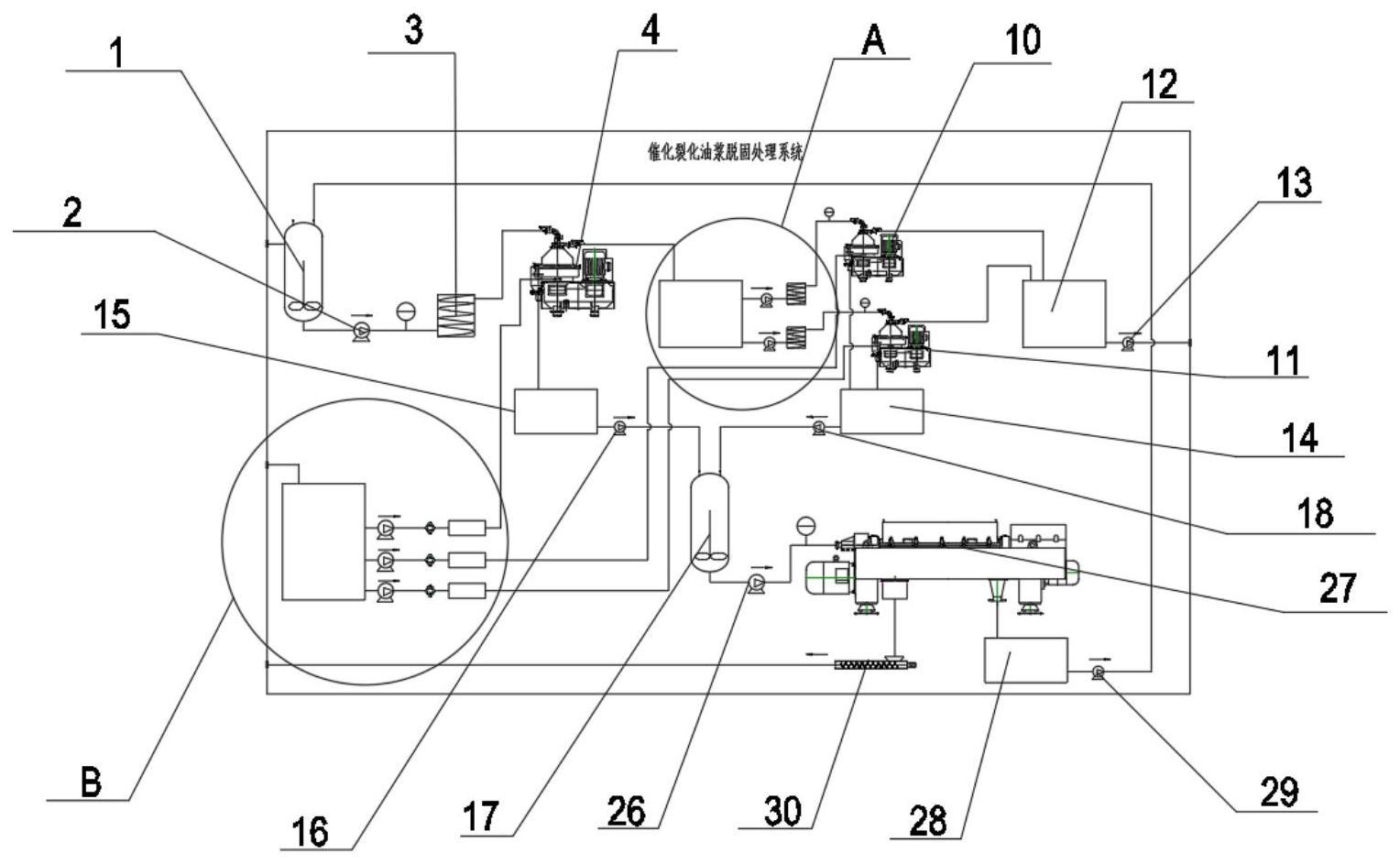

4、为实现上述目的,本发明提供如下技术方案:一种基于离心分离的催化裂化油浆脱固处理系统,包括搅拌罐a和操作液箱,所述搅拌罐a通过设置的进料泵a与换热器a相连,所述换热器a通过管道与一级分离机相连,所述一级分离机他管道分别与缓冲油箱和渣箱a相连,所述缓冲油箱分别通过进料泵b和进料泵c与换热器b和换热器c相连,所述换热器b通过管道与二级分离机a相连,所述换热器c通过管道与二级分离机b相连,所述二级分离机a通过管道分别与净油箱和渣箱b相连,所述二级分离机b相连通过管道分别与净油箱和渣箱b相连,所述净油箱通过输送泵与净化油浆罐相连,所述渣箱a和渣箱b分别通过转运泵a和转运泵b与搅拌罐b相连,所述搅拌罐b通过进料泵d与卧螺机相连,所述卧螺机通过管道分别与螺旋输送机和油箱相连,所述油箱通过管道与搅拌罐a相连,所述操作液箱通过增压泵a、增压泵b和增压泵c分别提高管道与过滤器a、过滤器b和过滤器c相连,所述滤器a、过滤器b和过滤器c相连分别通过操作阀组a、操作阀组b和操作阀组c与一级分离机、二级分离机a和二级分离机b相连。

5、一种基于离心分离的催化裂化油浆脱固处理其方法,包括以下步骤:

6、1)对催化裂化油浆进行加热搅拌混合均匀,然后将加热后的油浆进行固液分离,使固相进入渣箱a(15)中,液相进入到缓冲油箱(5);

7、2)把缓冲油箱(5)中的油浆送入换热器b(8)和换热器c(9)进行加热,然后再进入到二级分离机a(10)和二级分离机b(11)中进行固液分离;

8、3)通过输送泵(13)把固液分离后的油浆输送至净化油浆罐;渣箱a(15)和渣箱b(14)中的油浆固相分别由转运泵a(16)和转运泵b(18)转运到搅拌罐b(17)中;

9、4)净化油浆进入到操作液箱(19)中进行暂存,再分别由增压泵a(20)、增压泵b(21)和增压泵c(22)送入过滤器a、过滤器b和过滤器c进行过滤;

10、5)对搅拌罐b(17)中的油浆固相经过加热搅拌后由进料泵d(26)送入到卧螺机(27)中固液分离,分离后的液相进入到油箱(28)中,再输送至搅拌罐a(1)中再次分离,分离后的固相则进入螺旋输送机(30)中,进行无害化处理。

11、优选的,所述对催化裂化油浆进行加热搅拌混合均匀,然后将加热后的油浆进行固液分离,通过将催化裂化油浆输送到搅拌罐a中进行加热搅拌混合均匀,由进料泵a把油浆输送入换热器a进行加热后进入到一级分离机中固液分离,所述进料泵a和换热器a之间设有流量计a,所述流量计a可以实时显示一级分离机中的处理量;催化裂化油浆经过一级分离机分离后,固相进入渣箱a中,液相进入到缓冲油箱,所述一级分离机采用碟片式分离机。

12、优选的,所述把缓冲油箱中的油浆送入换热器b和换热器c进行加热后再进入到二级分离机a和二级分离机b中进行固液分离,通过进料泵b和进料泵c分别把缓冲油箱中的油浆送入换热器b和换热器c进行加热后再进入到二级分离机a和二级分离机b中进行固液分离,所述换热器b和二级分离机a之间设有流量计b,所述换热器c和二级分离机b之间设有流量计c,所述流量计b和流量计c可以实时显示二级分离机a和二级分离机b的处理量;油浆经过二级分离后,固相进入到渣箱b中,液相进入到净油箱中储存,所述二级分离机采用碟片式分离机,所述缓冲油箱内设有蒸汽加热盘管。

13、优选的,所述通过输送泵把固液分离后的油浆输送至净化油浆罐,通过输送泵把净化后的油浆输送至净化油浆罐;渣箱a和渣箱b中的油浆固相分别由转运泵a和转运泵b转运到搅拌罐b中,然后通过进料泵d输送入卧螺机进行固液分离,所述卧螺机采用卧式螺旋沉降卸料离心机。

14、优选的,所述由增压泵a、增压泵b和增压泵c送入过滤器1、过滤器2和过滤器3进行过滤,通过将净油箱内的净化油浆进入到操作液箱中进行暂存,再分别由增压泵a、增压泵b和增压泵c送入过滤器a、过滤器b和过滤器c进行过滤后,再进入各自的操作阀组a、操作阀组b和操作阀组c,分别对一级分离机、二级分离机a和二级分离机b进行控制操作。

15、优选的,所述对搅拌罐b中的油浆固相经过加热搅拌后由进料泵d送入到卧螺机中固液分离,分离后的液相进入到油箱中,再输送至搅拌罐a中再次分离,分离后的固相则进入螺旋输送机中,进行无害化处理,通过进料泵d将搅拌罐b中的油浆固相经过加热搅拌后由进料泵d送入到卧螺机中固液分离,所述进料泵d和卧螺机之间设有流量计d,所述流量计d可以实时显示卧螺机的处理量,然后通过螺旋输送机将分离后的固相排出,进行无害化处理。

16、(三)有益效果

17、与现有技术相比,本发明提供了一种基于离心分离的催化裂化油浆脱固处理系统及其方法,具备以下有益效果:

18、1、该基于离心分离的催化裂化油浆脱固处理系统及其方法,通过离心分离法利用离心设备产生的离心力对油浆中的固体粉末进行离心沉降,离心力远大于重力,从而能够提高沉降速度,实现油浆的净化,且不需要加入化学试剂,极大的提高催化裂化油浆脱固处理效率,降低成本,一级分离机和二级分离机采用碟片式分离机可以极大的降低催化裂化油的含固量,卧螺机采用卧式螺旋沉降卸料离心机对一级和二级分离机分出的固相进行固液分离,回收部分油浆,极大的提高油浆回收率,减少对外输送的危废量。

19、2、该基于离心分离的催化裂化油浆脱固处理系统及其方法,通过离心分离法可以使催化裂化油浆油中含固率降低到0.005%,固体脱除率达到97.5%,油浆回收率达到99%,缓冲油箱内设有蒸汽加热盘管,能够对油浆加热保温,维持油浆温度在120℃左右,粘度100mpa.s,通过温度的升高,使催化裂化油浆的粘度降低,从而使催化裂化油浆内的固体颗粒可以更加高效的进行分离,极大的提高了工作效率,对过滤后的固体残渣进行二次分离,可以极大的提高催化裂化油浆的回收率,防止其直接通过螺旋输送机输送出去,从而导致油浆的浪费。

- 还没有人留言评论。精彩留言会获得点赞!