一种碳酸丙烯酯催化剂分离装置及其使用方法与流程

本发明涉及碳酸丙烯酯生产,尤其涉及一种碳酸丙烯酯催化剂分离装置及其使用方法。

背景技术:

1、碳酸丙烯酯反应过程中需要使用催化剂(通常为复配液态体系),反应时催化剂沉积在反应装置底部对反应原料进行催化,理论上催化剂可以反复使用,但是在实际生产过程中,容易出现催化剂中毒等现象导致催化剂失活,失活催化剂粘度大幅度增加,需要及时将反应装置中的失活催化剂取出并进行更换。由于失活催化剂属于危废品,需要付费进行后处理且后处理费用高,而从反应装置中取出的失活催化剂中混有大量的有机物(未反应的有机物原料以及反应生成物),属于催化剂混合物,因此需要将催化剂混合物中的有机物与失活催化剂进行过滤分离,过滤分离一方面能够将分离后的有机物重新投入反应装置内进行反应,节省原料,另一方面可以减少催化剂混合物的总体重量,降低后处理费用。目前从碳酸丙烯酯反应装置中取出的催化剂混合物多采用滤网过滤分离,分离效果差,劳动强度大,污染物多,而且由于失活催化剂粘度增加,容易粘附在滤网上导致滤网堵塞,严重降低了分离效率。

2、申请号为cn201310552893.6的专利公开了一种碳酸丙烯酯的粗产品脱轻及催化剂分离的装置,碳酸丙烯酯的粗产品脱轻及催化剂分离的装置,包括蒸发器、催化剂回收槽、间接换热器、真空泵、pc储罐,蒸发器与反应器连通,蒸发器排气口与轻组分分离器连通;轻组分分离器由立式筒体、填料层、分布器、立式换热管芯组成,筒体中部设有填料层,填料层中为多层波纹丝网,填料层上空悬挂一个喷淋器;筒体上部缩径筒内固定有立式换热管芯;填料层下方筒壁上设有进气口、排液管,筒体顶盖上排气口与真空泵管道连通;排液管与循环泵连通,循环泵排液口的三通体一个管口通过循环阀与分布器进液口连通,三通体另一管口通过放流阀与间接换热器管路连通,间接换热器与pc储罐连通。无需精馏,循环传质传热,产品pc收率高达99%以上。该技术方案采用了加热蒸发的方式分离催化剂和有机物,没有堵塞滤网以及环境污染的风险,但存在以下技术问题:

3、1.催化剂与有机物的分离不彻底,不能满足失活催化剂的分离需求;因为该专利中待分离的催化剂并未失活,可以将催化剂和有机物的混合物一并投入反应装置中再次进行反应,因此并不需要将催化剂与有机物彻底分离;

4、2.蒸发器中不含有清理机构,不能对蒸发器的内壁进行清理;因为该专利中待分离的催化剂并未失活,因此粘度并未显著增加,不会出现拉丝黏连状态,产生挂壁现象。

5、综上所述,在碳酸丙烯酯的生产工艺中,亟需一种能够满足失活催化剂的分离需求,分离效率高,分离彻底,降低后处理成本且能够对分离装置的内壁及时进行清理的分离装置。

技术实现思路

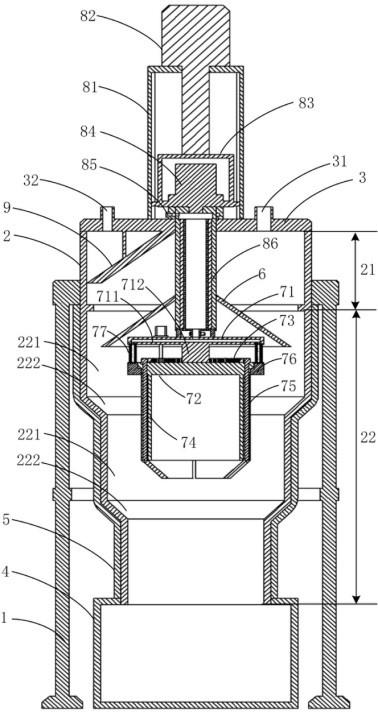

1、为解决上述技术问题,本发明提供了一种碳酸丙烯酯催化剂分离装置,包括机架,所述机架上设有圆柱形的壳体,所述壳体顶部密封连接盖体,底部密封连接废料箱,外部套设加热件,内部由上至下设有伞状转子和清理机构,所述盖体上设有进料口、出气口和旋转升降驱动机构,所述旋转升降驱动机构驱动所述伞状转子和清理机构旋转及升降,所述清理机构包括可旋转刮板和刮板驱动机构,所述刮板驱动机构能够驱动所述可旋转刮板径向伸缩,抵接或远离所述壳体内壁。

2、优选的,所述壳体上部为气相区,下部为加热蒸发区,所述气相区内设有能够与所述伞状转子抵接的固定刮板。

3、优选的,所述加热蒸发区包括多个高度相等且直径递减的圆柱腔和渐缩连接相邻两个圆柱腔的锥形腔,所述清理机构包括通过连接柱轴向间隔连接的上圆盘和下圆盘,所述上圆盘连接所述旋转升降驱动机构,所述下圆盘的上端面设有所述刮板驱动机构,下端面同轴设有限位圆筒,所述限位圆筒外侧壁圆周等距贴合设有多个所述可旋转刮板。

4、优选的,所述可旋转刮板包括圆弧刮板,所述圆弧刮板下端面设有倾斜刮板,周向一侧设有转轴,所述圆弧刮板与所述限位圆筒同轴贴合设置并与所述圆柱腔的高度相等,所述倾斜刮板与所述锥形腔的高度相等,且所述圆弧刮板与倾斜刮板形成的夹角与所述圆柱腔和锥形腔形成的夹角一致,所述转轴可旋转贯穿所述下圆盘,并与所述刮板驱动机构相连。

5、优选的,所述刮板驱动机构包括设于所述上圆盘的第一伺服电机,所述第一伺服电机的输出端连接大齿轮,所述大齿轮啮合可旋转设于所述下圆盘上的齿圈,所述转轴的上端面固定设有与所述齿圈啮合的小齿轮。

6、优选的,所述下圆盘的外侧壁滑动套设清洁环,所述清洁环的外径与所述加热蒸发区最下方的圆柱腔一致,内径与所述圆弧刮板的外径一致;所述清洁环的上端面圆周等距设有多个第二液压套筒,所述第二液压套筒在所述旋转升降驱动机构控制下竖直伸长或缩短。

7、优选的,所述旋转升降驱动机构包括固定于所述盖体上的龙门架,所述龙门架顶部设有液压缸,所述液压缸的输出端连接升降架,所述升降架上设有第二伺服电机,底部设有定环,所述定环的内环面密封可旋转连接第一液压套筒,所述第一液压套筒的侧壁下方固定连接所述伞状转子,顶部连接所述第二伺服电机,底部连接所述上圆盘。

8、优选的,所述定环的内环壁上设有环形凹槽,外环壁上设有连通所述环形凹槽的第一进液口,所述第一进液口密封连接压力油源;所述第一液压套筒包括依次花键连接的外筒、中间筒和内筒,所述外筒的侧壁上方设有连通所述第一进液口的第二进液口,侧壁下方设有所述伞状转子,顶部连接所述第二伺服电机的输出端,所述内筒底部设有与所述上圆盘相连的出液管和连接杆,所述出液管连通所述内筒内腔,并设有电磁阀。

9、优选的,所述第二液压套筒包括依次密封套设的伸缩外筒、伸缩中间筒和伸缩内筒,所述伸缩外筒顶部固定于所述上圆盘的下端面且设有第三进液口,所述伸缩内筒底部固定于所述下圆盘的上端面;所述上圆盘内部设有流道,所述流道分别密封连通所述出液管和第三进液口。

10、本发明提供了一种碳酸丙烯酯催化剂分离装置的使用方法,包括以下步骤:

11、步骤s100.安装:将出气口与冷凝器的进气口相连,真空泵与冷凝器的真空泵接口相连,冷凝器的出液口与上游碳酸丙烯酯反应釜的进料口相连;

12、步骤s200.气液分离:启动装置,加热件对壳体加热,旋转升降驱动机构驱动伞状转子离心旋转,将催化剂混合物从进料口缓慢滴加到伞状转子上,并随着伞状转子的离心旋转甩出至壳体内壁上形成液膜,液膜在壳体内壁下滑的过程中受热气液分离,气态的有机物从出气口进入冷凝器,经冷凝器冷凝后回流至上游碳酸丙烯酯反应釜内继续反应,液态的失活催化剂进入废料箱内;

13、步骤s300.清扫:气液分离结束后,旋转升降驱动机构控制可旋转刮板竖直移动至所需清扫位置,刮板驱动机构驱动可旋转刮板径向伸长抵接壳体内壁,旋转升降驱动机构控制可旋转刮板旋转,刮除壳体内壁上残留的失活催化剂,

14、步骤s400.复位:清理结束后,旋转升降驱动机构控制可旋转刮板停止旋转,刮板驱动机构驱动可旋转刮板径向收缩至初始状态,远离壳体内壁,旋转升降驱动机构驱动可旋转刮板竖直移动至初始位置,将废料箱内收集的失活催化剂运送至危废站。

15、与现有技术相比,本发明具有如下有益技术效果:

16、1.通过伞状转子的离心旋转使高粘度的失活催化剂在壳体内壁成膜,通过对壳体加热将液态的失活催化剂和气态的有机物进行快速分离,分离效果好;

17、2.通过清理机构对壳体内壁进行清理,避免高粘度的失活催化剂挂壁残留;

18、3. 加热蒸发区采用多级阶梯圆柱形结构,能够延长液膜在加热蒸发区内的停留时间,提高气液分离效果;气相区内设置固定刮板,能够对伞状转子的上端面进行清扫;

19、4.清理机构的圆弧刮板和倾斜刮板能够随着转轴的旋转,靠近或远离壳体内壁,可以根据需要调节旋转角度,对壳体内壁进行逐级清扫,以满足不同直径的圆柱腔和锥形腔的清理需求;非清理状态下,多个圆弧刮板围合形成一个圆形,收纳于伞状转子的下方,不影响催化剂混合物的成膜及蒸发,清理状态下,转轴带动圆弧刮板旋转,直至圆弧刮板抵接圆柱腔内壁,倾斜刮板抵接锥形腔内壁,旋转升降驱动机构驱动可旋转刮板旋转,刮除壳体内壁上的失活催化剂;

20、5.清理机构上设有清洁环,能够同时刮除最下方的圆柱腔和圆弧刮板外弧面残留的失活催化剂;

21、综上所述,本发明提供的碳酸丙烯酯催化剂分离装置,气液分离彻底,分离效率高,显著降低了失活催化剂的后处理成本,并且能够对壳体内壁残留的失活催化剂进行有效清理,提高设备清洁度。

- 还没有人留言评论。精彩留言会获得点赞!