双层玻璃端面涂胶机及工艺的制作方法

本发明属于双层玻璃涂胶,具体涉及一种双层玻璃端面涂胶机,同时还涉及一种双层玻璃端面的涂胶工艺。

背景技术:

1、众所周知,双层玻璃由至少两片相间隔的玻璃板、以及设置在玻璃板之间并沿着玻璃板四周设置的内框组成,且玻璃板之间的空间用于设置成真空或者根据需要填充惰性气体,因此,双层玻璃越来越多地用于需要采暖、空调、防止噪音或结露、以及需要避免阳光或特殊光直射地建筑物上。

2、目前,为了保证双层玻璃具有良好的密封性和结构稳定性,通常需要在双层玻璃的四周涂覆密封胶来最大程度降低外来水汽渗透、温度、气压、风载荷等各类外界因素带来的不利影响。传统的双层玻璃的涂胶机一般包括机架、能够上、下、左、右运动地设置在机架上的涂胶头,涂胶时,将双层玻璃倾斜放置并左右传输,依次进行玻璃右侧、顶部、左侧、底部(相当于涂胶头依次向上、左、下、右运动)四条侧边密封胶(一般情况下涂覆后很快就会干了)的涂覆。

3、然而,在实际加工过程中,上述涂胶机存在以下缺陷:

4、1、由于双层玻璃的倾斜放置角度不同,再加上传输过程中有可能导致双层玻璃的移位,即,双层玻璃的侧边所在的侧面角度属于变化的(双层玻璃的侧面角度相对下方传输带的传输面角度存在偏差,换言之,双层玻璃的下侧面与传输带的传输面不平行),因此,所形成涂胶的厚度无法满足实时角度变化中的适应性变化,导致涂胶厚度不均匀;

5、2、由于所形成待涂胶面的基准角度是变化的,但是涂胶所形成厚度是自由涂覆的,因此,导致涂胶在双层玻璃的待涂胶面两侧分布不均,涂胶的宽度不等,涂胶品质无法保证,同时溢出多余的密封胶还需要单独增加一道铲胶工序。

技术实现思路

1、本发明所要解决的技术问题是克服现有技术的不足,提供一种改进的双层玻璃端面涂胶机。

2、同时,本发明还提供一种双层玻璃端面的涂胶工艺。

3、为解决上述技术问题,本发明采取的技术方案如下:

4、一种双层玻璃端面涂胶机,其包括传输单元、涂胶单元,传输单元包括传输靠板、位于传输靠板下方且左右间隔设置的第一传输带和第二传输带;涂胶单元位于第一传输带和第二传输带之间,且包括涂胶模组和动力模组,传输靠板自上而下向外倾斜设置,双层玻璃的待涂胶面与传输靠板垂直设置;涂胶模组具有与双层玻璃上侧的待涂胶面相匹配的上位和与双层玻璃下侧的待涂胶面相匹配的下位,且涂胶模组包括中心线沿着前后方向设置的转盘、安装在转盘上且随转盘同步运动的涂胶模块和铲胶模块,其中动力模组包括驱动转盘上下升降的第一动力件、驱动转盘转动的第二动力件,涂胶模块自出胶端面形成出胶孔,铲胶模块包括形成有刮胶面的刀座、转动设置在刀座上且分别弹性抵触在双层玻璃的正背面的铲刀,其中刀座的转动方向与转盘垂直,且刀座的刮胶面、铲刀的贴合面、及待涂胶面之间形成涂胶厚度一致的端面涂胶区,在涂胶时,铲刀随双层玻璃正背面贴合角度的变化而产生偏转,刀座匹配铲刀运动以驱使刀座的刮胶面和待涂胶面平行,且充满端面涂胶区后的密封胶自两侧溢出,铲刀将溢出后多余的密封胶铲除。

5、根据本发明的一个具体实施和优选方面,涂胶时,刀座与待涂胶面之间的距离小于出胶端面与待涂胶面之间的距离。在此,确保出胶端面与待涂胶面之间能够形成足够的出胶空间,从而便于密封胶在端面涂胶区内形成厚度均匀的密封胶层。

6、优选地,涂胶模块能够转动调节设置,且转动方向与刀座一致,涂胶时,出胶端面与刀座相平行。在此,涂胶时,实现刀座和出胶端面同步与待涂胶面平行,以便于快速形成分布均匀的密封胶层。

7、进一步的,涂胶模块与刀座同步转动设置。在此,便于精准控制出胶端面、刀座、以及待涂胶面三者之间平行。

8、根据本发明的又一个具体实施和优选方面,涂胶模组还包括固定连接在转盘上的连接座,刀座和涂胶模块通过转轴连接在连接座上,转轴与转盘的中心线垂直设置。

9、优选地,连接座上形成有凹槽,刀座和涂胶模块一体成型地设置在凹槽内,且刀座和涂胶模块与凹槽的槽底间隔并形成调节空间;转轴插设在凹槽内,且转轴的一端部冒出连接座并连接有电机。在此,通过设置调节空间实现刀座和涂胶模块转向灵活;同时结构简单,便于组装和实施。

10、在一些具体实施方式中,刀座上设有用于检测铲刀偏转角度的角度传感器,且角度传感器与电机相连通以控制刀座与铲刀联动,铲刀抵触双层玻璃正背面而发生偏转时,角度传感器检测并向计算机输出铲刀的实际偏转角度,计算机能够根据铲刀的偏转角度快速计算出待涂胶面的实际角度并据此发出调节指令,电机收到指令后工作并驱使转轴转动,从而使得刀座转动以与对应的待涂胶面保持平行。

11、根据本发明的又一个具体实施和优选方面,两个铲刀分别自一端部通过枢轴转动连接在刀座上,其中枢轴上设有扭簧,扭簧具有驱使两个铲刀的铲胶端部相对靠近的趋势。在此,涂胶时,尤其是在对双层玻璃左右侧的待涂胶面进行涂胶时,铲刀与双层玻璃接触,铲刀受力能够自动转向以匹配双层玻璃正背面的倾斜角度,避免过度两者之间过度相互干涉造成的损坏问题,从而保证涂胶和铲胶过程稳定、顺滑。

12、优选地,两个铲刀之间的间距自铲胶端部向扭簧方向逐渐变大设置。在此,铲胶端部能够相对双层玻璃倾斜,提高铲除双层玻璃正背面密封胶的成功率;同时,减少铲刀与双层玻璃正背面之间的接触面积,从而避免双层玻璃上出现划痕。

13、根据本发明的又一个具体实施和优选方面,涂胶模组还包括刮胶模块,刮胶模块具有刮胶板,且涂胶时,出胶端面沿着待涂胶面运动,刮胶板避让双层玻璃;完成涂胶时,出胶端面冒出待涂胶面,刮胶板同步将出胶端面的密封胶刮涂至待涂胶面上。在此,保证出胶端面上的密封胶能够全部刮涂至双层玻璃上,减少浪费。

14、优选地,刮胶板与出胶端面相垂直设置。在此,完成双层玻璃四周待涂胶面中的一个面涂胶后,可以通过刮胶板的运动将出胶端面上的多余密封胶刮涂至相邻的待涂胶面上。

15、根据本发明的又一个具体实施和优选方面,第一动力件包括竖直延伸的机架、上下滑动设置在机架上的升降座,其中升降座的升降运动中,使得涂胶模组在上位和下位之间运动以完成双层玻璃左侧或右侧待涂胶面的涂胶;第二动力件为设置在升降座上的马达,转盘与马达的输出轴相连接。

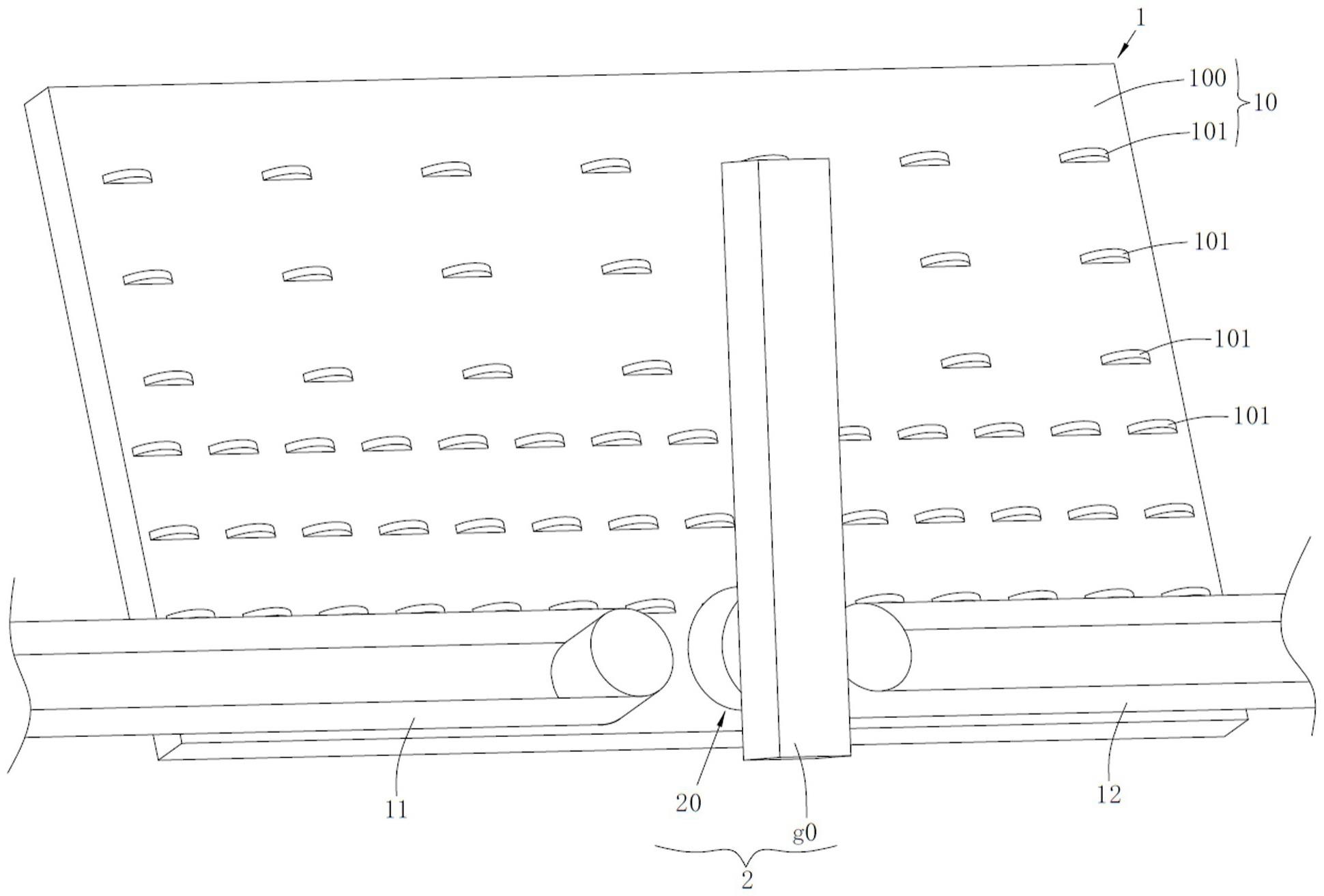

16、此外,传输靠板包括靠板本体、设置在靠板本体上的多个滑轮,双层玻璃抵靠在多个滑轮上,并在第一传输带和/或第二传输带的传输下,双层玻璃相对靠板本体左右滑动;多个滑轮划分为自上而下分布的多行滑轮组,且每一行滑轮组内的滑轮间距自上而下逐渐变小。

17、本发明的另一技术方案是,一种双层玻璃端面涂胶工艺,其采用上述的涂胶机,且包括如下步骤:

18、s1、右侧涂胶

19、涂胶模组位于下位,双层玻璃自右侧的待涂胶面移动至第一传输带和第二传输带之间,接着涂胶模组自下位运动至上位,刀座的刮胶面与双层玻璃右侧的待涂胶面平行,密封胶在刀座的刮胶面、铲刀的贴合面及双层玻璃右侧的待涂胶面之间定型,且铲刀同步铲除玻璃正背面的多余密封胶;

20、s2、上侧涂胶

21、保持涂胶模组位于上位并逆时针转动90°,双层玻璃自左向右移动,刀座的刮胶面与双层玻璃上侧的待涂胶面平行,密封胶在刀座的刮胶面、铲刀的贴合面及双层玻璃上侧的待涂胶面之间定型,且铲刀同步铲除玻璃正背面的多余密封胶;

22、s3、左侧涂胶

23、双层玻璃自左侧的待涂胶面m1移动至第一传输带和第二传输带之间,保持涂胶模组位于上位并逆时针转动90°,然后,涂胶模组自上位运动至下位,刀座的刮胶面与双层玻璃左侧的待涂胶面平行,密封胶在刀座的刮胶面、铲刀的贴合面及双层玻璃左侧的待涂胶面之间定型,且铲刀同步铲除玻璃正背面的多余密封胶;

24、s4、下侧涂胶

25、保持涂胶模组位于下位并逆时针转动90°,双层玻璃自右向左移动,刀座的刮胶面与双层玻璃下侧的待涂胶面平行,密封胶在刀座的刮胶面、铲刀的贴合面及双层玻璃下侧的待涂胶面之间定型,且铲刀同步铲除玻璃正背面的多余密封胶。

26、由于以上技术方案的实施,本发明与现有技术相比具有如下优点:

27、现有双层玻璃涂胶中,由于双层玻璃的侧边所在的侧面角度属于变化的,再加上涂胶在双层玻璃的待涂胶面两侧分布不均,因此,不管从涂胶的厚度,还是从涂胶的宽度来看,自由涂覆都很难满足涂胶品质的要求,涂胶量难以控制,尤其在一侧出现过渡溢胶后,需要铲除后再重新涂胶,同时在连续完成四条侧边涂胶后,还需要单独一道铲胶工序等不足,采取该涂胶机,在双层玻璃斜置且左右传输中,由涂胶模组依次完成右侧、上侧、左侧、下侧的连续涂胶,同时刀座的刮胶面、铲刀的贴合面、及待涂胶面之间形成涂胶厚度一致的端面涂胶区,在涂胶时,铲刀随双层玻璃正背面贴合角度的变化而产生偏转,刀座匹配铲刀运动以驱使刀座的刮胶面和待涂胶面平行,且充满端面涂胶区后的密封胶自两侧溢出,铲刀将溢出后多余的密封胶铲除,因此,与现有技术相比,本发明在定量喷涂中,铲刀和刮胶面之间同步运动,由刮胶面和待涂胶面保持平行以保持涂胶的厚度一致并将多余的胶向两侧刮涂溢出,由两侧铲刀的贴合以适应不同角度下将冒出两侧溢出多余的密封胶铲除以保持涂胶的宽度一致,因此,有效进行待涂胶面的等厚度和等宽度的涂胶,而且边涂边铲提高涂胶效率,同时,在角度变化的铲胶中还能够进行刮胶面的角度同步调节,将两者相互关联,以增加涂胶机的实用性。

- 还没有人留言评论。精彩留言会获得点赞!