有机废气流态化催化分解装置及方法与流程

本发明属于vocs处理,具体涉及有机废气流态化催化分解装置及方法。

背景技术:

1、大气环境问题日益严峻,废气排放治理也越来越得到关注。有机废气作为工业废气的主要组成部分,对大气环境和人体影响较大,同时因其来源及成分复杂,处理难度及其所采取的处理方法也各不相同。

2、vocs(volatile organic compounds)即挥发性有机化合物,是一类常见的大气污染物,产生于油漆生产、化纤行业、金属涂装、化学涂料、制鞋制革、胶合板制造、轮胎制造等行业。有害的挥发性有机化合物主要包括丙酮、甲苯、苯酚、二甲基苯胺、甲醛、正己烷等。一般情况下,优先选择成本低、能耗少、无二次污染的废气净化处理方法,充分利用废气的余热,实现资源的循环利用。石化企业由于其生产活动的特殊性,排气浓度高,多采用冷凝、吸收、燃烧等方法进行废气的净化处理;而印刷等行业的排气浓度低,多采用吸附、催化燃烧等方法进行废气净化处理。

3、针对浓度较高(1000-3000ppm)、风量较小(小于5000m3/h)工况,多采用催化分解工艺,利用催化剂将废气加热经催化分解后转变成无害的co2和h2o。该方法适用于温度高、浓度高的有机废气净化处理中,其具有分解温度低、节能、净化率高、占地面积少等优点。缺点是催化剂层的温度不均匀,当床层较厚或气体穿过速度较高时,动力消耗大,催化剂更换及再生也不方便。

技术实现思路

1、为解决上述技术问题,本发明提供一种有机废气流态化催化分解装置,提高了催化剂表面与有机废气接触的概率,相应地提高了催化分解的反应转化率,流态化催化床内的温度分布均匀,催化剂再生与更换方便。本发明还提供了有机废气流态化催化分解方法。

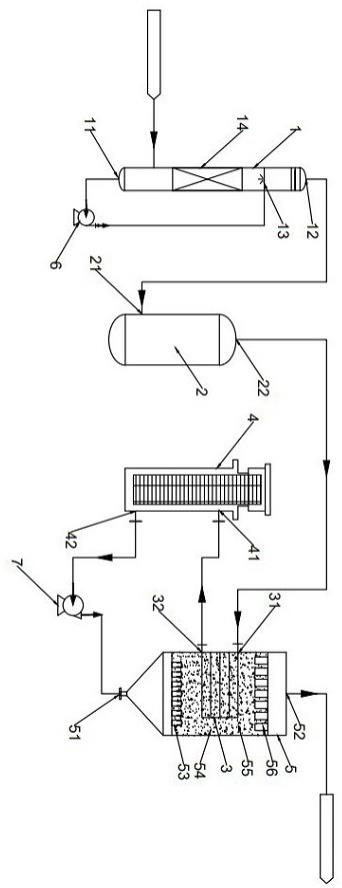

2、本发明所述的有机废气流态化催化分解装置,包括沿废气传输路径依次设置的净化塔、气液分离罐、换热机构、电加热器和流态化催化床;净化塔顶部的出气口一连通气液分离罐的进气口二,气液分离罐顶部的出气口二连通换热机构的进气口三,换热机构的出气口三连通电加热器的进气口四,电加热器的出气口四连通流态化催化床底部的进气口五;

3、净化塔内设有喷淋层,净化塔底部和喷淋层进液管通过循环泵连接,净化塔通过循环泵将存于净化塔内的吸收液送至喷淋层然后回流至净化塔底部,净化塔下部设有进气口一;

4、流态化催化床包括外壳,外壳内由下至上依次设有布气装置、流态化催化腔和过滤装置,流态化催化腔内设有换热机构,流态化催化腔内装有颗粒催化剂,流态化催化床顶部设有出气口五。

5、优选的,换热机构为换热管或换热片。

6、优选的,吸收液为碱液,用于吸收废气中的酸性成分,防止酸性成分对后面的催化剂造成影响。

7、优选的,喷淋层下方设有填料层,填料层设于进气口一上部,填料层填充非金属多面体填料,用于加强气液反应。

8、优选的,出气口四通过引风机连接进气口五。

9、优选的,颗粒催化剂为颗粒状贵金属催化剂,粒径0.5-2mm,填充密度为700-800kg/m3,设计风速为2-4m/s。

10、本发明所述的有机废气流态化催化分解方法,包括以下步骤:

11、s1吸收液吸收:吸收液通过循环泵自喷淋层中喷出,有机废气进入净化塔中与吸收液逆向接触,得到吸收液处理后废气;

12、s2气液分离:吸收液处理后废气进入气液分离罐,气液分离后,废气气体成分从气液分离罐的出气口二排出;

13、s3预热和电加热:废气气体成分进入换热机构,经流态化催化腔内高温气体预热后进入电加热器加热,得到加热后气体成分;

14、s4流态化催化分解:加热后气体成分从流态化催化床底部的进气口五进入流态化催化床,通过布气装置均分后进入流态化催化腔,颗粒催化剂在气流作用下呈沸腾流动状态,加热后气体成分在颗粒催化剂的作用下分解为co2和h2o,经过滤装置过滤后排放,同时流态化催化腔内的高温气体作为热源加热换热机构内的废气气体成分。

15、优选的,步骤s3中废气气体成分预热温度≥120℃,加热后温度≥260℃。

16、与现有技术相比,本发明的有益效果是:

17、1、本发明区别于传统的co催化装置治理有机废气,采用颗粒催化剂,利用流态化技术原理,组成一体化设备,来达到净化有机废气的目的;

18、2、本发明提高了催化剂表面与有机废气接触的概率,相应地提高了催化分解的反应转化率,同时使流态化催化床内的温度分布更均匀;

19、相较于蜂窝陶瓷催化剂更换时需要人工一块一块的取出,操作麻烦,本发明催化剂再生与更换方便,流态化催化床下部可设排料口,便于取出颗粒催化剂,当颗粒催化剂被有机物聚合堵塞或者积碳,影响催化效率,可将颗粒催化剂取出进入到再生装置中进行再生,将积碳和聚合物清除下来;

20、3、本发明利用流态化催化腔内的高温气体预热废气气体成分,使热量得到充分利用,更加节能环保;

21、4、本发明装置用途广泛,可广泛应用于化工、制药、印染、建材等行业。

技术特征:

1.一种有机废气流态化催化分解装置,其特征在于,包括沿废气传输路径依次设置的净化塔(1)、气液分离罐(2)、换热机构(3)、电加热器(4)和流态化催化床(5);净化塔(1)顶部的出气口一(12)连通气液分离罐(2)的进气口二(21),气液分离罐(2)顶部的出气口二(22)连通换热机构(3)的进气口三(31),换热机构(3)的出气口三(32)连通电加热器(4)的进气口四(41),电加热器(4)的出气口四(42)连通流态化催化床(5)底部的进气口五(51);

2.根据权利要求1所述的有机废气流态化催化分解装置,其特征在于,换热机构(3)为换热管或换热片。

3.根据权利要求1所述的有机废气流态化催化分解装置,其特征在于,吸收液为碱液。

4.根据权利要求1所述的有机废气流态化催化分解装置,其特征在于,喷淋层(13)下方设有填料层(14),填料层(14)设于进气口一(11)上部,填料层(14)填充非金属多面体填料。

5.根据权利要求1所述的有机废气流态化催化分解装置,其特征在于,出气口四(42)通过引风机(7)连接进气口五(51)。

6.根据权利要求1所述的有机废气流态化催化分解装置,其特征在于,颗粒催化剂(55)为颗粒状贵金属催化剂,粒径0.5-2mm,填充密度为700-800kg/m3,设计风速为2-4m/s。

7.一种权利要求1-6任意一项所述的有机废气流态化催化分解方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的有机废气流态化催化分解方法,其特征在于,步骤s3中废气气体成分预热温度≥120℃,加热后温度≥260℃。

技术总结

本发明属于VOCs处理技术领域,具体涉及有机废气流态化催化分解装置及方法。本发明所述的有机废气流态化催化分解装置,包括沿废气传输路径依次设置的净化塔、气液分离罐、换热机构、电加热器和流态化催化床;净化塔顶部的出气口一连通气液分离罐的进气口二,气液分离罐顶部的出气口二连通换热机构的进气口三,换热机构的出气口三连通电加热器的进气口四,电加热器的出气口四连通流态化催化床底部的进气口五。本发明提高了催化剂表面与有机废气接触的概率,相应地提高了催化分解的反应转化率,流态化催化床内的温度分布均匀,催化剂再生与更换方便。本发明还提供了有机废气流态化催化分解方法。

技术研发人员:师圆生,杨林鲜,余月勇,任东发,曾福厚

受保护的技术使用者:山东保蓝环保有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!