一种空气干燥器壳体及成型方法与流程

本发明涉及空气干燥器,具体涉及一种空气干燥器壳体及成型方法。

背景技术:

1、空气干燥器是为汽车制动系统、悬挂系统、车门开启关闭及其它辅助用气动装置的气源进行除油排水的设备,空气干燥器使经增压机压缩的空气干燥,并将压缩的干燥空气送至气动控制系统。

2、相关技术中的用于空气悬架的空气干燥器包括近似筒状外形的壳体和填充在壳体内的干燥剂,在壳体一个轴向端面的中部形成与外部压缩机相连接的压缩机侧端口,以及在另一轴向端面形成与气动控制系统相连接的控制系统侧端口。另外,申请号为cn202180083485.3的发明专利公开了空气干燥器壳体,空气干燥器壳体具有用于以干燥剂填充的干燥剂容器和用于具有压缩空气流的压缩空气供应部的联接装置,尤其是联接法兰,其中,联接装置被构造成用于将空气干燥器壳体联接到压缩空气供应部上。联接装置能在干燥剂侧的容器侧上压力密封地与干燥剂容器连接,其中,联接装置在干燥剂侧具有伸入到干燥剂容器中的阀体,阀活塞能在该阀体中运动,并且阀体和阀活塞形成被构造为气动的继动阀的放气阀单元,联接装置被构造成能在设备侧的联接侧处与压缩空气供应设备连接,并且干燥剂容器在阀活塞处于第一位置中时能被压缩空气流沿第一方向穿流,而在阀活塞处于第二位置中时能被压缩空气流沿第二方向穿流。由于该装置通过在空气干燥器壳体中轴向端面布置所有的气动的接口,外接管道需要沿空气干燥器壳体的长度方向进行布线,需要增加占用空气干燥器壳体的长度方向的空间,而且管路拆装不方便。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明的目的在于提供一种空气干燥器壳体及成型方法。

2、本发明的目的采用如下技术方案实现:

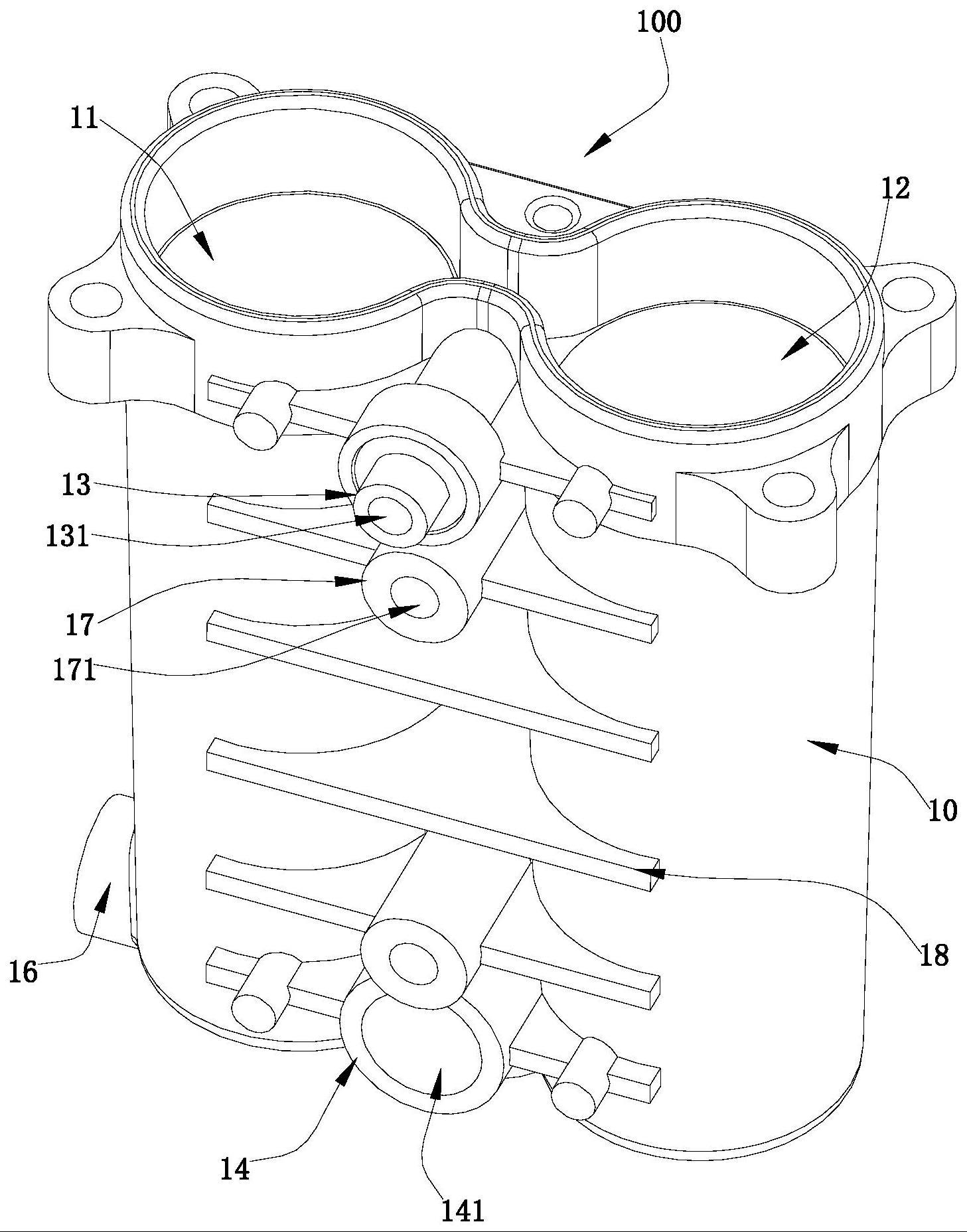

3、本发明第一方面提供了一种空气干燥器壳体,包括干燥器本体和分隔部;定义所述干燥器本体的长度方向为x轴,其宽度方向为y轴,其厚度方向为z轴;

4、所述干燥器本体的内部形成有容置空间,所述干燥器本体的x轴方向的一端形成开口端,其x轴方向的另一端形成封闭端;

5、所述分隔部沿x轴方向延伸设置于所述容置空间中,所述分隔部将所述容置空间分隔成用于容纳干燥剂的第一干燥腔和第二干燥腔;

6、所述干燥器本体的外侧壁上沿z轴方向向外延伸设置有第一突出部,所述第一突出部内部形成有进气孔;所述进气孔的进气端与外部空气连通,其出气端分别与所述第一干燥腔和第二干燥腔连通;

7、所述干燥器本体的外侧壁上沿z轴方向向外延伸设置有第二突出部,所述第二突出部内部形成有排气孔;所述排气孔的排气端与外部空气连通;

8、所述分隔部上设置有排气通道,所述排气通道具有第一进气口、第二进气口和排气口,所述排气通道的第一进气口与所述第一干燥腔连通,其第二进气口与所述第二干燥腔连通,其排气口与所述第二突出部的排气孔的进气端连通。

9、根据本发明实施例的空气干燥器壳体,实际应用过来中,空气干燥器壳体的开口端通过外盖封闭,第一突出部通过管道接头或管道与压缩空气供应设备的压缩空气输出端连接,压缩空气通过第一突出部的进气孔分别进入到第一干燥腔和第二干燥腔内进行干燥,干燥后的两部分压缩空气分别通过所述排气通道的第一进气口、第二进气口进入到排气通道中,再由排气通道的排气口进入所述第二突出部的排气孔中,再由第二突出部通过管道接头或管道连接至气动控制系统。如此,本发明通过分隔部将所述容置空间分隔成用于容纳干燥剂的第一干燥腔和第二干燥腔,并在分隔部上设置排气通道,相比单个干燥腔的结构,在干燥剂的用量相同的条件下,能够缩小干燥器本体的长度方向的尺寸,减少占用空气干燥器壳体的长度方向的空间。同时本发明通过在干燥器本体的厚度方向(即z轴方向)分别设置具有进气孔的第一突出部以及具有排气孔的第二突出部,能够进一步缩小空气干燥器的长度方向的尺寸,并且使得管接头或管路的拆装更加方便。

10、在本发明的第一方面中,作为一种可选的实施例,所述排气通道包括沿y轴方向贯穿所述分隔部的y向连接孔、沿x轴方向延伸的x向连接孔、沿z轴方向延伸的z向连接孔;所述y向连接孔的第一端形成所述排气通道的第一进气口,其第二端形成所述排气通道的第二进气口;所述y向连接孔的中部通过所述x向连接孔与所述z向连接孔的第一端连通,所述z向连接孔的第二端形成所述排气通道的排气口。如此,一方面能够使得空气流通更加顺畅,另一方面为第二突出部的成型提供足够的空间。

11、在本发明的第一方面中,作为一种可选的实施例,所述干燥器本体为一体成型结构。如此,本发明的干燥器本体为一体成型结构,可以提高加工精度,降低材料及加工成本。

12、在本发明的第一方面中,作为一种可选的实施例,所述干燥器本体的封闭端沿x轴方向向外延伸设置有第三突出部,所述第三突出部内部形成有第一脱模孔;所述第一脱模孔与所述x向连接孔连通,所述第一脱模孔与所述x向连接孔的中心线位于同一x轴轴线上;

13、所述干燥器本体的邻近封闭端的外侧壁上沿y轴方向向外延伸设置有第四突出部,所述第四突出部内部形成有第二脱模孔;所述第二脱模孔与所述y向连接孔连通,所述第二脱模孔与所述y向连接孔的中心线位于同一y轴轴线上;

14、所述第三突出部的第一脱模孔中设置有第一封堵件,所述第四突出部的第二脱模孔中设置有第二封堵件。

15、如此,本发明为了得到一体成型结构的干燥器本体,在注塑过程中,为了能够形成相互交叉的y向连接孔和x向连接孔,需要设置第一脱模孔和第二脱模孔,使得后续注塑过程中,第一嵌件的第一端能够穿过第一脱模孔沿x轴方向伸入第二型腔中,第二嵌件的一端能够穿过第二脱模孔沿y轴方向穿过第一嵌件的贯通孔后贯穿第二型腔中,当注塑完成后,依次拆除第二嵌件、第一嵌件来完成脱模,有利于后续脱模,如果不设计第一脱模孔和第二脱模孔,无法实现注塑产品脱模。另外,本发明通过设置第三突出部及第四突出部,能够增加第一脱模孔和第二脱模孔的长度,为填充第一封堵件及第二封堵件提供足够的容纳空间。

16、在本发明的第一方面中,作为一种可选的实施例,所述第一封堵件为第一球体,所述第一球体的半径与所述第一脱模孔的半径相同;所述第二封堵件为第二球体,所述第二球体的半径与所述第二脱模孔的半径相同。如此,安装过程中,将第一球体、第二球体压入对应的第一脱模孔、第二脱模孔中,具有操作方便及密封效果好的优点。

17、在本发明的第一方面中,作为一种可选的实施例,所述分隔部上设置有沿z轴方向向外延伸的第五突出部,所述第五突出部的内部形成有沿z轴方向贯穿所述分隔部的安装孔。

18、如此,本发明通过设置沿z轴方向贯穿所述分隔部的安装孔,能够通过锁紧机构沿z轴方向将干燥器本体联接到压缩空气供应设备上,能够进一步缩小空气干燥器的长度方向的尺寸,从而有利于提供结构更加紧凑的方案。

19、在本发明的第一方面中,作为一种可选的实施例,所述干燥器本体包括两个沿y轴方向并排设置的圆筒状结构,所述分隔部连接于两个圆筒状结构之间;两个所述圆筒状结构的外壁之间还设置有多个加强筋条。如此,通过设计多个加强筋条,能够大大增强两个所述圆筒状结构之间的连接强度。

20、在本发明的第一方面中,作为一种可选的实施例,所述第一干燥腔和第二干燥腔的半径均从开口端至封闭端的方向逐渐减小。

21、如此,在安装过程中,当推动第一导气件及第二导气件至第一干燥腔或第二干燥腔中与其半径相同的位置时,即可实现定位,具有安装方便的优点。

22、本发明第二方面提供了一种空气干燥器壳体的成型方法,包括以下步骤:

23、s10、提供一种成型模具,所述成型模具包括上模、下模、第一嵌件、第二嵌件、第三嵌件,所述上模与下模合模后形成型腔;所述型腔包括适于形成所述干燥器本体的第一型腔和适于形成所述分隔部的第二型腔;所述第一嵌件的第一端上设置有沿y轴方向贯通的贯通孔,所述第一嵌件的第一端沿干燥器本体的x轴方向伸入第二型腔中,所述第二嵌件的一端沿干燥器本体的y轴方向穿过第一嵌件的贯通孔后贯穿第二型腔,所述第三嵌件的一端沿z轴方向伸入第二型腔中并与所述第一嵌件的第一端抵接,使得在注塑过程中能够形成所述排气通道;

24、s20、向成型模具的型腔内注入注塑原料,注塑完成后,先依次拆除第二嵌件、第三嵌件、第一嵌件,然后将上模打开,便可将成型的干燥器本体取出,完成脱模。

25、根据本发明实施例的空气干燥器壳体的成型方法,该方法设计了专用模具来成型一体成型结构的干燥器本体,在注塑过程中,为了能够形成y向连接孔、x向连接孔、z向连接孔,在第一嵌件的第一端上设置有沿y轴方向贯通的贯通孔,通过第一嵌件的第一端沿干燥器本体的x轴方向伸入第二型腔中,第二嵌件的一端沿干燥器本体的y轴方向穿过第一嵌件的贯通孔后贯穿第二型腔,第三嵌件的一端沿z轴方向伸入第二型腔中并与所述第一嵌件的第一端抵接,使得在注塑过程中能够形成所述排气通道;当注塑完成后,先依次拆除第二嵌件、第三嵌件、第一嵌件,然后将上模打开,完成脱模,如此有利于脱模,如果不设计第一嵌件、第二嵌件、第三嵌件,无法实现注塑产品脱模。

26、在本发明的第二方面中,作为一种可选的实施例,所述型腔还包括适于形成第三突出部的第三型腔以及适于形成第四突出部的第四型腔;所述上模包括左上模和右上模,所述左上模和右上模以可拆卸的方式连接;

27、第一嵌件的第一端沿x轴方向穿过第三型腔伸入第二型腔中,所述第二嵌件的一端沿y轴方向穿过第三型腔、第一嵌件的贯通孔后贯穿第二型腔;

28、当注塑完成后,先依次拆除第二嵌件、第三嵌件、第一嵌件,然后将左上模和右上模打开,便可将成型的干燥器本体取出,完成脱模;

29、当完成脱模后,在第三突出部的第一脱模孔中设置有第一封堵件,在第四突出部的第二脱模孔中设置有第二封堵件。

30、如此,本发明通过第三型腔、第四型腔成型第三突出部及第四突出部,第一嵌件位于第三型腔的部分形成第一脱模孔,第二嵌件位于第四型腔的部分形成第二脱模孔,能够增加第一脱模孔和第二脱模孔的长度,为填充第一封堵件及第二封堵件提供足够的容纳空间。

- 还没有人留言评论。精彩留言会获得点赞!