一种苯甲酰科里内酯的制备装置及方法与流程

本发明涉及苯甲酰科里内酯制备,特别涉及一种苯甲酰科里内酯的制备装置及方法。

背景技术:

1、目前的苯甲酰科里内酯基本上为实验室制备方法,虽然在已经公开的技术中,也有进行规模化生产的,但是其主要还是以实验室制备思路为主要的合成路线进行反应、过滤、蒸干获取,比如公开号为:“cn109096320a”公开了一种苯甲酰科里内酯的制备方法,向500l的反应釜中投入17.2kg的(-)-corey lactone,加入130kg的二氯甲烷,搅拌混合,室温下加入二异丙基乙基胺25.3kg,搅拌下,降温至20℃,缓慢滴加三乙基氯硅烷16.6kg(1.1eq),保温20-30℃反应2小时,加入苯甲酸18.3kg,加入26.9kg的edci和0.7kgdmap,室温反应20小时,冷却10℃,加入10%盐酸150kg,保温搅拌反应6-12小时,分层,二氯甲烷层加入无水硫酸钠干燥,过滤,滤液蒸干,加入50l石油醚结晶,得24kg(-)-coreylactonebenzoate,产率86.9%,纯度99.8%,ee:99.97%。

技术实现思路

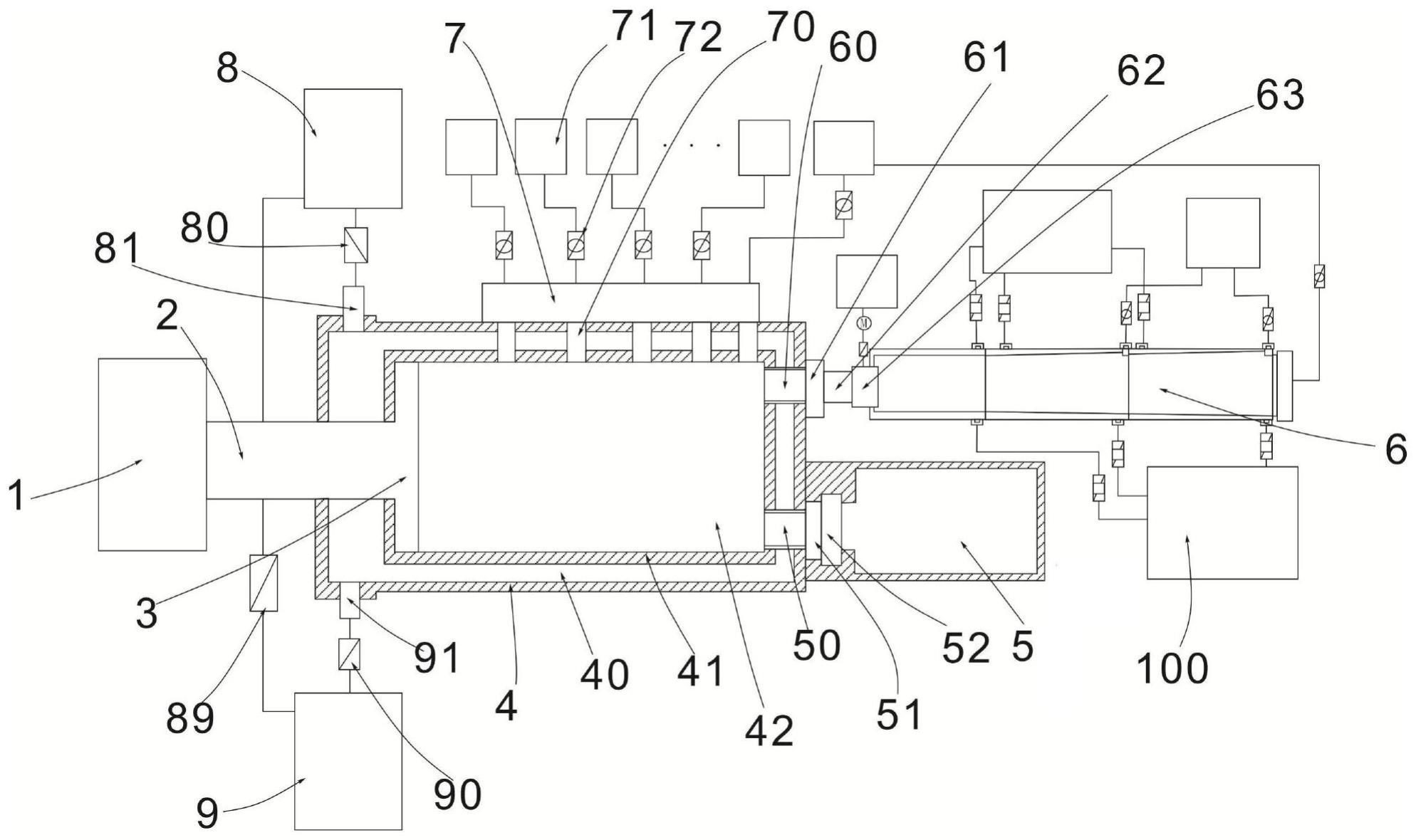

1、为了解决现有技术的问题,本发明提供了一种苯甲酰科里内酯的制备装置,包括:反应装置,该反应装置反应壳体,在反应壳体的内部设置由反应内筒,所述反应内筒和反应壳体之间构成冷却空间,且在所述反应内筒内预设有均匀布设的加热组件反应内筒内部构成反应腔;

2、推料活塞,设置在反应腔内,且推料活塞的一端与推杆连接,所述推杆设置在推料气缸上;

3、在反应腔的内部末端且在反应内筒下部上嵌入有压力控制阀,所述压力控制阀穿过冷却空间及反应壳体并与设置在反应壳体外部的连接管一端固定,所述连接管的另一端固定在过滤阀的进口处,且所述过滤阀嵌入在滤筒内部;

4、在反应腔的内部末端且在反应内筒的上部嵌入有排气阀,该排气阀穿过冷却空间及反应壳体并与设置在反应壳体外部的排气阀接头一端连接,所述排气阀接头的另一端与排气管连接,所述排气管与回流冷却装置连接;

5、在反应壳体的上表面设置有多路接头组件,该多路接头组件包括接头壳体,嵌入在接头壳体内部的多个电磁阀,每一电磁阀通过对应设置的加料管路以及设置在加料管路上的计量器与加料罐连接;

6、控制装置,连接所述推料气缸、压力控制阀、排气阀、多路接头组件以及加热组件。

7、进一步地,在所述反应壳体上设置有用于冷却介质加入的进管和冷却介质流出的回流管,其中所述进管通过进水管路以及进水管路上的进水端开关阀连接至冷却水箱,回流管通过回流管路以及设置在回流管路上的回流开关阀连接至回流水箱。

8、进一步地,所述滤筒将过滤阀、连接管以及压力控制阀在反应壳体外部延伸段一起密封并固定在反应壳体外部。

9、进一步地,所述回流冷却装置为三段式冷却装置,包括一段凝气组件,其内设置有多级复合膜;连接一段凝气组件的二段疏气导流组件以及连接二段疏气导流组件的三段疏气导流组件;三段疏气导流组件的末端通过导流管路连接至集液罐,集液罐经回流管路、回流阀连接至回流料口。

10、进一步地,所述一段凝气组件、二段疏气导流组件以及三段疏气导流组件为依次连接的三个独立单元;

11、其中,一段凝气组件包括:一段冷凝外壳和一段冷凝内管,一段冷凝外壳和一段冷凝内管之间构成一个封闭的第一冷却通道,且在一段冷凝外壳上开设有第一进口和第一出口,第一进口通过第一流量控制阀和第一进水管路连接至冷水箱,第一出口通过第二流量控制阀和第一回流管路连接至回收水箱;

12、且通过设定第一流量控制阀和第二流量控制阀的开度来控制第一冷却通道内冷却水的置换速度,以达到控制一段凝气组件对气流的冷却程度;

13、且通过设置在一段冷凝内管内的多级复合膜的气流在冷凝过程中进行挂网凝结,凝结成液滴后在气体或者空气的作用下加速渗过多级复合膜进入至二段疏气导流组件,其中,气体或者空气自由通过多级复合膜进入至所述二段疏气导流组件内部;

14、所述二段疏气导流组件包括:二段冷凝外壳和二段冷凝内管,二段冷凝内管被设置成底部呈向下倾斜的第一沟槽,第一沟槽用冷凝水的向三段疏气导流组件输送,二段冷凝内管的上部被设置成具有向上倾斜的第一疏导槽,通过第一疏导槽将气体或者空气收集到气体收集罐;二段冷凝外壳和二段冷凝内管之间形成第二冷却通道,在二段冷凝外壳上开设有第二进口和第二出口,第二进口通过第三流量控制阀和第二进水管路连接至冷水箱,第二出口通过第四流量控制阀和第二回流管路连接至回收水箱;且通过设定第三流量控制阀和第四流量控制阀的开度来控制第二冷却通道内冷却水的置换速度,以达到控制二段凝气组件对气流的冷却程度;

15、所述三段疏气导流组件包括:三段冷凝外壳和三段冷凝内管,三段冷凝内管被设置成底部呈向下倾斜的第二沟槽,第二沟槽用冷凝水的向三段冷凝内管末端输送,三段冷凝内管的上部被设置成具有向上倾斜的第二疏导槽,通过第二疏导槽将气体或者空气收集到气体收集罐;三段冷凝外壳和三段冷凝内管之间形成第三冷却通道,在三段冷凝外壳上开设有第三进口和第三出口,第三进口通过第五流量控制阀和第三进水管路连接至冷水箱,第三出口通过第六流量控制阀和第三回流管路连接至回收水箱;且通过设定第五流量控制阀和第六流量控制阀的开度来控制第三冷却通道内冷却水的置换速度,以达到控制三段凝气组件对气流的冷却程度;其中,第一沟槽和第二沟槽的倾斜度相同,且第一沟槽和第二沟槽收尾相接。

16、进一步地,所述反应腔内置有温度传感器、压力传感器、ph值检测传感器;且所述温度传感器、压力传感器、ph值检测传感器分别与控制装置连接。

17、本发明还提供了一种苯甲酰科里内酯的制备方法,包括上述所述的苯甲酰科里内酯的制备装置,其特征在于,包括如下步骤:

18、1)向反应腔内加入40l吡啶,然后再加入4kg科里内酯二醇,控制装置按照设定的第一指令以控制推料气缸在第一设定周期内推动推杆以带动推料活塞在反应腔内进行减慢的往复运动,以带动科里内酯二醇与吡啶的混合物在反应腔内随推料活塞的运动而进行泳动进而完成混合;混合后,控制推料气缸停止动作,向反应腔内加入7kg三苯基氯甲烷,得到初级反应混合物;

19、2)控制反应腔内的温度保持15-20℃,控制装置按照设定的第二指令以控制推料气缸在第二设定周期内推动推杆以带动推料活塞在反应腔内进行缓慢的往复运动,以带动初级反应混合物在反应腔内随推料活塞的运动而进行泳动进而完成完全反应,得到第一混合物;

20、3)控制反应腔内的温度保持18-22℃,向反应腔内逐渐加入5l苯甲酰氯,同时,控制装置按照设定的第三指令以控制推料气缸在第三设定周期内推动推杆以带动推料活塞在反应腔内进行缓慢的往复运动,以带动第一混合物与苯甲酰氯在反应腔内随推料活塞的运动而进行泳动进而完成完全反应,得到第二混合物;

21、4)保持温度为18-22℃,向反应腔内加入50l纯水,同时,所述控制装置按照设定的周期性的控制指令集合控制所述推料气缸在设定周期内推动推杆以带动推料活塞在反应腔内进行往复运动,且在设定周期内,推料活塞在反应腔内的推进行程逐渐增大,以使得在反应腔内的第二混合物与纯水在推料活塞的往复运动过程中进行多次循环式混合,以形成悬浮液,并且当推进行程逐渐增大时,促使反应腔内的压力环境也逐渐增大,压力环境逐渐增大加速了悬浮液的形成,当在设定周期的执行末期,推料活塞的推进行程逐渐达到最大时,反应腔内的压力达到压力控制阀触发的上限值,此时,压力控制阀被打开,将反应腔内的悬浮液压滤,得到第三混合物,控制装置控制推料气缸退回;

22、5)向反应腔内加入45l甲醇,控制加热组件对反应腔内部进行加热,并保持温度为150-180℃,控制装置按照设定的第四指令以控制推料气缸在第四设定周期内推动推杆以带动推料活塞在反应腔内进行往复运动,以带动第四混合物和甲醇在反应腔内随推料活塞的运动而进行混合,混合后停止推料气缸的工作,然后打开排气阀,进行加热回流3-4小时,然后关闭排气阀和加热组件,使得反应腔内的温度降低至室温;

23、6)控制装置按照设定的第五指令以控制推料气缸推动推杆以带动推料活塞在反应腔内以最大行程进行向前运动,反应腔内的压力达到压力控制阀触发的上限值,此时,压力控制阀被打开,将反应腔内的液体压滤,得到固体粉末,然后控制装置控制推料气缸退回;反应腔内加入48l1乙腈;然后向反应腔内逐渐加入浓度为1-2mol/l的盐酸水溶液55l,形成第五混合物;通过控制装置控制加热组件将反应腔加热至32-35℃,同时控制装置按照设定的第六指令以控制推料气缸在第六设定周期内推动推杆以带动推料活塞在反应腔内进行缓慢的往复运动,以带动第五混合物在反应腔内随推料活塞的运动而进行充分反应,得到第六混合物,然后控制装置控制推料气缸停止工作;

24、7)控制反应腔内的温度保持18-22℃,向反应腔内逐渐加入饱和碳酸氢钠水溶液进行中和反应,同时控制装置按照设定的第七指令以控制推料气缸在第七设定周期内推动推杆以带动推料活塞在反应腔内进行缓慢的往复运动,以带动第六混合物和饱和碳酸氢钠水溶液在反应腔内随推料活塞的运动而进行充分混合反应至ph=7,得到第七反应物,然后控制装置控制推料气缸停止工作;

25、8)控制加热组件对反应腔内部进行加热,并保持温度为100-120℃,同时打开排气阀,将第七反应物中的乙腈全部蒸除,得到粗制产品,蒸除完毕后以将反应腔内的温度降低至60℃,控制装置按照设定的第八指令以控制推料气缸推动推杆以带动推料活塞在反应腔内以最大行程进行向前运动,反应腔内的压力达到压力控制阀触发的上限值,此时,压力控制阀被打开,将反应腔内粗制产品中的液体压滤,然后控制装置控制推料气缸退回;

26、9)向反应腔内加入饱25l异丙醚,控制装置按照设定的第九指令以控制推料气缸在第九设定周期内推动推杆以带动推料活塞在反应腔内进行缓慢的往复运动,以带动粗制产品与异丙醚进行完全混合,混合均匀后,形成初级精制品,关闭推料气缸,控制加热组件对反应腔内部进行加热,并保持温度为150-180℃,同时打开排气阀,进行加热回流2-3小时,然后关闭排气阀,控制装置按照设定的第十指令以控制推料气缸推动推杆以带动推料活塞在反应腔内以最大行程进行向前运动,反应腔内的压力达到压力控制阀触发的上限值,此时,压力控制阀被打开,将反应腔内初级精制品中的液体压滤;压滤完毕后,控制装置控制推料气缸退回推料活塞,然后控制加热组件温度为40-50℃,并在40-50℃下干燥1-3小时,得到苯甲酰科里内酯。

27、本技术设计了一种工业制备苯甲酰科里内酯的装置,相比于传统的实验室制备方法,本技术可以连续生产,且能够完成大批量的生产。

28、本技术采用类似于涌动的方式来进行物料的均匀混合,相对于搅拌方式来讲,涌动的方式使得固液悬浮时,使固体的分布更为均匀,而搅拌时,容易使得固体在搅拌的中心漩涡聚集,不利于固体的分布均匀。且通过活塞推进,反应腔的内的压力时逐步增大的,压力增大也加速了混合均匀。

- 还没有人留言评论。精彩留言会获得点赞!