一种丙烷氧化脱氢催化剂的合成方法及其应用与流程

本技术涉及一种丙烷氧化脱氢催化剂的合成方法及其应用。

背景技术:

1、丙烯是重要的基础有机化工原料,除生产聚丙烯外还可制成丙烯醛、聚丙烯腈、环氧丙烷、丙烯酸、甘油、异丙醇、丁辛醇等众多下游产品。目前丙烯的来源有蒸汽裂解、催化裂化,甲醇制烯烃(mto)和丙烷脱氢过程。蒸汽裂解过程可以同时生产丙烯和乙烯,其比例有一定限制。催化裂化过程中主要产品为各类炼油产品,丙烯为其中液化气产品中的组分,其收率上限较低。在专门生产丙烯工艺中,mto甲醇制烯烃工艺需要以煤基甲醇为原料,产品为丙烯和乙烯,其比例亦有一定限制。相比之下丙烷脱氢pdh技术采用丙烷为原料,具有技术成熟、产品质量好、转化率高和副产物少等优点。随着页岩气资源开发利用占比增加,丙烷脱氢技术提供了一条富有竞争力的丙烯生产工艺,其产能占总体丙烯生产比例不断增加。

2、丙烷脱氢可以分为直接脱氢和氧化脱氢两种基本工艺。其中丙烷直接脱氢工艺是目前工业上的主流工艺,其主要催化以氧化铬基和铂基催化剂为核心。但由于丙烷直接脱氢是一个吸热的可逆反应,其单程转化率受到供热能力及反应温度的限制。因此,丙烷氧化脱氢作为替代工艺,可以氧化脱氢过程中生成的副产物氢气,补充反应过程所需热量,以及通过降低氢气的分压从而提高单程转化率。丙烷氧化脱氢引入氧的方式,有纯氧气,含氧化合物如co2,或可以与h2反应的金属氧化物成为载氧体等方式,其中使用氧气或含氧化合物过程,其由于生成cox,导致反应选择性较低,并且生成的产物中co难以分离;其中使用载氧体的方式,脱氢活性中心完成脱氢反应,载氧体与生成的氢气反应生成水,消耗氢气,拉动脱氢反应平衡,从而实现提高单程转化率的效果,并且其产物中没有深度氧化产生的cox,烯烃选择性高,同时副产物只有水,容易与现有工业过程相适应等优势,目前是最有潜力的丙烷氧化脱氢方式,但现有催化剂存在载氧体负载量低和脱氢活性不足等问题尚未解决。在本发明中,披露了一种可以含有载氧体成分的丙烷氧化脱氢催化剂,通过优化脱氢活性其相比一般直接脱氢催化剂,其在丙烯选择性相似的情况下,转化率有所提高,其相比于一般含载氧体的氧化脱氢催化剂,其在转化率相近的情况下,在选择性上有大幅度提高,因此其具有良好的工艺应用前景。

技术实现思路

1、为了解决上述问题,本技术一方面提出了一种丙烷氧化脱氢催化剂的合成方法,包括如下步骤:制备锆基凝胶粉末;将铬溶液与锆基凝胶粉末混合负载得到活性物;将活性物、改性金属氧化物、惰性载体进行混合成型,然后干燥、焙烧、还原得到丙烷氧化脱氢催化剂。本技术采用沉淀法分别制备活性载体和催化活性物,然后再将活性物、改性金属氧化物、惰性载体进行混合成型、干燥,焙烧制备成成型催化剂,使得充分发挥出来活性物的催化性能,惰性载体则是保证了稳定性,改性金属氧化物则是保证了提供尽可能多的反应位点。

2、优选的,所述锆基凝胶粉末按照如下方式合成得到:

3、制备锆盐水溶液和稀土盐溶液;

4、将锆盐水溶液和稀土盐溶液混合加热,然后加入沉淀剂;

5、沉淀后经过过滤、洗涤、干燥、研磨得到锆基凝胶粉末。本技术的锆盐和稀土盐进行混合后,得到了一种凝胶态,为后续负载以及氧化效果的体现提供了足够多的负载和反应位点,本身也具有较好的氧化效果,有助于氧化脱氢反应的进行。

6、优选的,所述锆基凝胶粉末具体按照如下方式合成得到:

7、按照如下方式制备锆盐水溶液和稀土盐溶液:

8、制备锆盐水溶液,其中锆盐可以为硝酸锆,硝酸氧锆,氧氯化锆中的一种或几种,锆浓度为0.1-1mol/l,加热至70-90℃,保持30min;

9、配制稀土盐溶液,为硝酸钇,硝酸钪,硝酸铈中的一种或几种,稀土盐溶液浓度为0.1-1mol/l,加热至70-90℃,保持30min;

10、按照如下方式将锆盐水溶液和稀土盐溶液混合加热,然后加入沉淀剂:

11、将两种溶液混合,保持温度,继续加热30min,混合的质量比为以稀土计量稀土盐:以锆计量的锆盐=0.8-0.9;

12、加热并搅拌条件下加入沉淀剂,沉淀剂为氨水,氢氧化钠,氢氧化钾中的一种或几种;

13、匀速滴加,至溶液ph>10,继续搅拌30min,之后停止搅拌停止加热,将浆液自然静置8-12小时,沉淀剂溶液和盐溶液的体积比为0.2-1;

14、按照如下方式在沉淀后经过过滤、洗涤、干燥、研磨得到锆基凝胶粉末:

15、浆液经过过滤,去离子水洗涤,滤液达到ph=7后结束洗涤;

16、得到的凝胶,经过110℃通风干燥4-12小时后,得到固体,经过研磨形成粉末,粒径小于200目。

17、优选的,所述活性物按照如下方式得到:

18、将铬溶液与锆基凝胶粉末进行球磨混合;

19、球磨混合后进行干燥,然后研磨、焙烧得到活性物。

20、优选的,按照如下方式将铬溶液与锆基凝胶粉末进行球磨混合;

21、铬盐选择硝酸铬,铬酸钾,铬酸铵中的一种或几种;

22、将铬盐与锆基凝胶粉末混合,铬盐和锆基凝胶粉末的质量比为0.1-0.5,加入水,水料比为0.1-0.5,采用球磨研磨并混合至均匀,时间不少于15min;

23、按照如下方式将球磨混合后的物质进行干燥,然后研磨、焙烧得到活性物。本技术的活性物实质上是采用球磨混合+负载的方式进行的,在保留了锆基凝胶粉末框架组份的同时,将铬盐混合其中,因此,在催化剂的微观结构上保证了负载混合的有效性。

24、将球磨混合后的物质经过110℃通风干燥4-12小时,然后充分研磨至目数小于40目的颗粒状;

25、经过空气焙烧,焙烧温度为200-400℃,时间为2-4小时;

26、然后再次研磨至目数小于200目的粉末状得到活性物。

27、优选的,所述改性金属氧化物按照如下方式得到:

28、将金属氧化物、硅源、模板剂、助剂以及溶剂混合;

29、金属氧化物:硅源:模板剂:助剂:溶剂质量比为=20:40:10:5:100;

30、进行水热反应;

31、将水热反应产物进行干燥;

32、干燥后进行钨酸钠浸渍;

33、浸渍后进行干燥,研磨得到改性氧化物。本技术采用水热反应得到含有硅源的金属氧化物,继而利用钨酸钠进行表面改性,能够保证在后期对于活性物的负载中能够产生强的键联,保证在使用过程中,催化剂自身的稳定性。

34、优选的,按照如下方式将金属氧化物、硅源、模板剂、助剂以及溶剂混合:

35、将金属氧化物颗粒充分研磨至粒径小于400目,其中金属氧化物为氧化锰或氧化钼或氧化钴;

36、加入硅源,硅源为正硅酸乙酯或正硅酸甲酯;

37、加入模板剂,模板剂为ctab或tpoh;

38、加入助剂,助剂为尿素或碳酸氢铵或三乙醇胺;

39、加入溶剂,为水和乙醇的体积混合比为1:1混合溶剂;

40、按照如下方式进行水热反应:

41、在60-80℃充分搅拌10min后,陈化4小时后进行水热反应,条件为120-160℃下,维持12小时之后冷却,得到的固体经过去离子水过滤洗涤至ph小于7;

42、按照如下方式将水热反应产物进行干燥;

43、在110℃下干燥4-12小时;

44、按照如下方式进行干燥后的钨酸钠浸渍;

45、配制钨酸钠水溶液,浓度为0.1mol/l,然后将干燥后的物质浸没到钨酸钠水溶液,浸渍2-3小时;

46、按照如下方式在浸渍后进行干燥,研磨得到改性氧化物;

47、在110℃下通风干燥4-12小时,然后研磨筛分得到粒径小于400目的颗粒作为改性氧化物。

48、优选的,所述丙烷氧化脱氢催化剂按照如下方式合成得到:

49、将活性物、改性金属氧化物、惰性载体、粘结剂进行充分混合;

50、充分混合之后利用碾压机碾压,碾压后进行挤出成型;

51、然后进行干燥、筛分;

52、然后进行一次焙烧、二次焙烧、还原得到丙烷氧化脱氢催化剂。

53、优选的,按照如下方式将活性物、改性金属氧化物、惰性载体、粘结剂进行充分混合;

54、将活性物、改性金属氧化物充分混合,并加入惰性组分作为辅助载体,惰性组分为高岭土或蒙脱土或气相法二氧化硅;

55、加入无机粘结剂,无机粘结剂为硅溶胶溶液或铝溶胶溶液或硅铝溶胶溶液;

56、加入造孔剂,造孔剂为田菁粉或瓜尔胶粉或淀粉;

57、混合采用犁式混合机,至少混合15min。

58、按照如下方式充分混合之后利用碾压机碾压,碾压后进行挤出成型;

59、采用滚轮式碾压机碾压,压力不低于2mpa,碾压至少10min,采用螺杆挤出机挤出,形成直径x,长度y的条状或三叶草状催化剂,其中x为1.5-9mm,2x<y<10x;

60、按照如下方式进行干燥、筛分;

61、空气干燥110℃下4-12小时,后将其中细粉及小颗粒通过筛分去除,筛分去除的筛网为20目;

62、按照如下方式进行一次焙烧、二次焙烧、还原得到丙烷氧化脱氢催化剂;

63、在空气中400-600℃一次焙烧,时间为1-4小时,二次焙烧为600-800℃,时间为2-6小时;

64、还原气氛h2/n2体积比为30/70,温度为300-500℃,质量空速为1-4/小时,持续2-6小时,之后降温至室温得到丙烷氧化脱氢催化剂。

65、优选的,在充分混合时,各个物质的质量份数为:活性物:2-20份;改性金属氧化物:10-60份;惰性组分:20-60份;无机粘结剂:5-30份;造孔剂:3-20份;水:50-100份。

66、另一方面,本技术还提出了丙烷氧化脱氢催化剂以及所述丙烷氧化脱氢催化剂在丙烷氧化脱氢中的应用。

67、本技术能够带来如下有益效果:

68、1.本技术采用沉淀法分别制备活性载体和催化活性物,然后再将活性物、改性金属氧化物、惰性载体进行混合成型、干燥,焙烧制备成型催化剂,使得充分发挥出来活性物的催化性能,其中催化活性组分用于转化丙烷,惰性载体增加催化剂强度和热稳定性,改性金属氧化物可以在反应过程中与生成的氢气反应,促进反应平衡正向移动,起活性助剂作用。

69、2.本技术的锆盐和稀土盐进行混合后,得到了一种凝胶态,为后续负载以及氧化效果的体现提供了足够多的负载和反应位点,本身也具有一定的氧化效果,有助于氧化脱氢反应的进行。

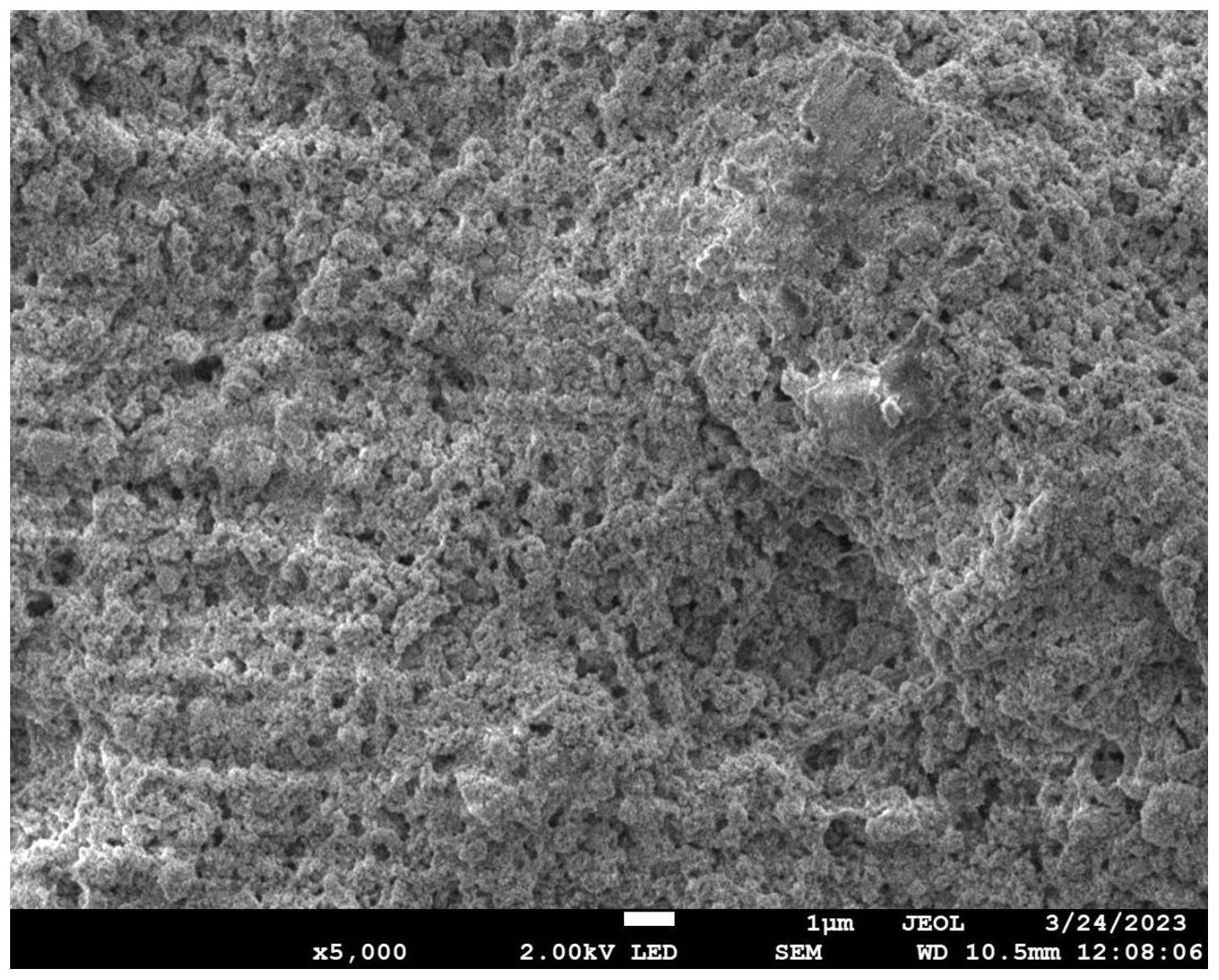

70、3.本技术的活性物实质上是采用球磨混合+负载的方式进行的,在保留了锆基凝胶粉末框架组份的同时,将铬盐混合其中,因此,在催化剂的微观结构上保证了负载混合的有效性。

71、4.本技术采用水热反应得到含有微介孔结构二氧化硅的金属氧化物,继而利用钨酸钠进行表面改性,能够保证在后期对于活性物的负载中能够产生强的键联,保证在使用过程中的反复氧化-还原过程中,金属氧化物自身的稳定性。

72、5.本技术的催化剂制备过程采用两次焙烧,及氢气预还原过程,可以保证催化剂在具有足够的机械强度的同时,具有较高初始反应活性。

- 还没有人留言评论。精彩留言会获得点赞!