一种晶硅料冷碎加热设备的物料传动结构的制作方法

本发明涉及晶硅材料的加热冷碎处理,涉及一种晶硅料冷碎加热设备的物料传动结构。

背景技术:

1、晶硅料是太阳能光伏产业的重要原材料,其加工处理需要有严格的环境控制,在晶硅块料的破碎工序中,要严格防止杂质离子的引入并尽量减少破碎过程中细小晶硅料及粉体的产生。

2、当前采用的晶硅料加热冷碎工艺设备实现了有固定形状规格的晶硅料的连续加热、冷却处理。但由于加热炉输送机构的限制只能适用于有一定长度的圆棒、方棒料的处理,而晶硅生产过程中要产生大量的饼状,锥状、月牙状的头尾料,边皮料。由于没有合适的高温炉内运载方式,晶硅生产中约有30%的晶硅料无法采用连续冷碎工艺处理,只能采用传统的人工破碎方式。劳动强度大、工作环境差,低价质小料粉料多,晶硅料易被污染。

3、可见,当前的晶硅料加热冷碎处理方式还存在亟待改进的空间,以增大对晶硅料处理的适用范围,进一步提高晶硅行业晶硅料的破碎自动化程度,进一步提高高品质晶硅料的收率,降低原料消耗。故需要提出更为合理的技术方案,解决现有技术中存在的技术问题。

技术实现思路

1、至少为克服其中一种上述内容提到的缺陷,本发明提出一种晶硅料冷碎加热设备的物料传动结构,通过对支承台结构的改进可对多种尺寸的晶硅料进行输送和处理,提高了材料的利用率,减少了损耗,从而可降低整体运行成本。

2、为了实现上述目的,本发明公开的物料传动结构可采用如下提出的技术方案:

3、一种晶硅料冷碎加热设备的物料传动结构,包括:

4、上料部,用以提升晶硅料并将晶硅料转送至传输部:

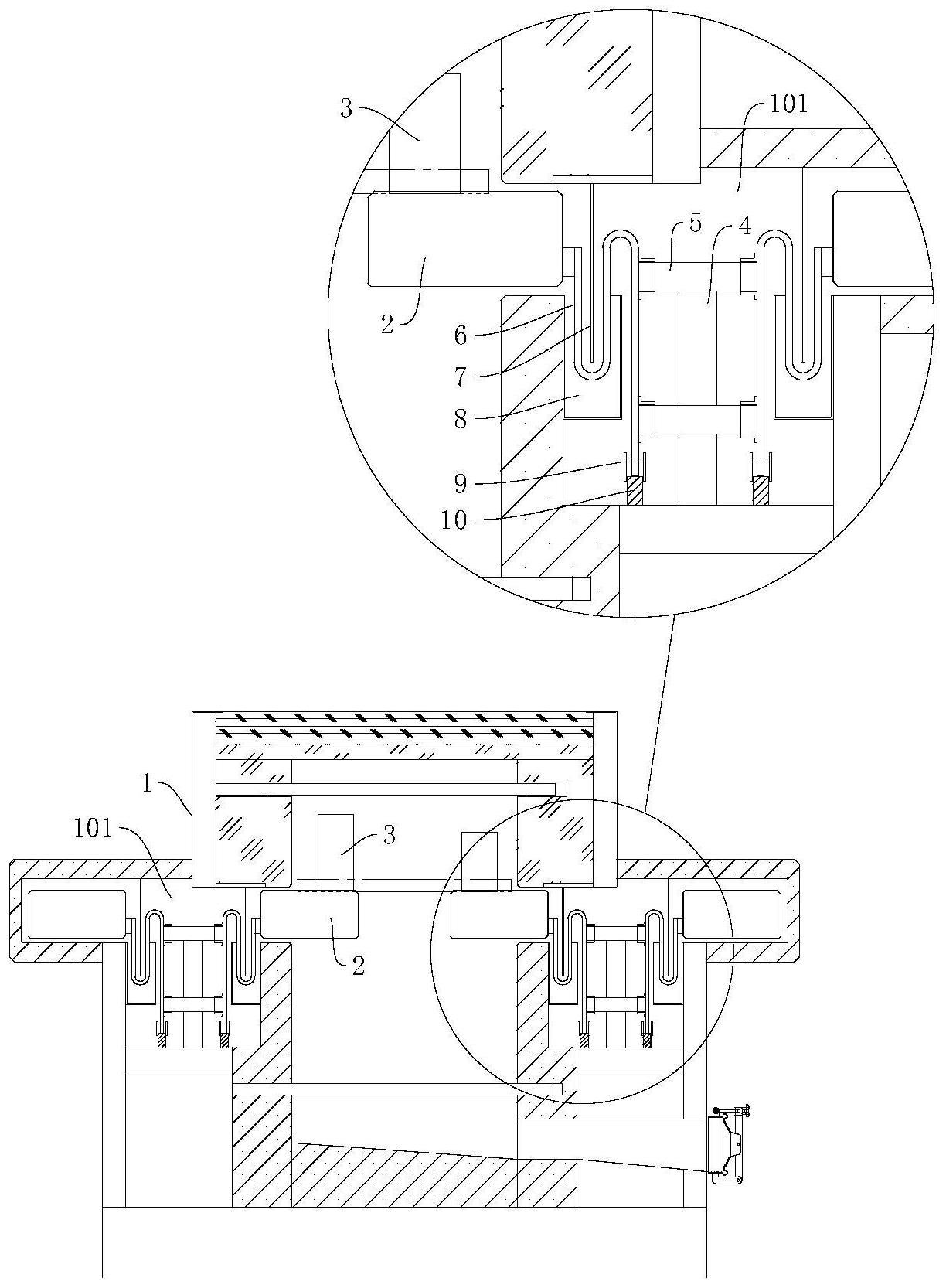

5、传输部,用以承接晶硅料并将晶硅料连续输送进入炉体,传输部包括用以支承晶硅料的支承台,支承台上设置有用以保持晶硅料位置稳定的凹凸结构,支承台由水平输送机构带动并在水平面上形成循环输送;

6、下料部,设置于传输部的末端并用以承接晶硅料;

7、浸冷部,与下料部配合并用以承接晶硅料,并将晶硅料浸入冷浸池中进行冷却,完成冷却后将晶硅料提升并外输。

8、上述公开的物料传动结构,通过上料部将常温的晶硅料输送至炉体的进料口并转送至传输部,传输部将晶硅料送入炉体中并加热至既定的温度且从炉体的尾部送出,送出时由下料部转送至浸冷部以实现晶硅料的冷却处理,冷却处理后晶硅料内部产生巨大的结构应力,经过后续简单处理即可得到粒径适中分布小的优质晶硅料。支承台成对组合使用,其上设置有凹凸限位结构,且炉内输送过程中晶硅料与支承台无相对运动,可实现棒料、块状料,边皮料等各类结构形状的晶硅料输送,从而大大提高了水碎工艺的适用范围。

9、进一步的,本发明中,上料部、下料部均与传输部配合以实现晶硅料的输送,配合结构可采用多种形式,其并不被唯一限定,此处进行优化并提出其中一种可行的选择:所述的上料部与下料部均包括第一升降机构,第一升降机构上设置有运载部,运载部设置有用以放置晶硅料的放置部;第一升降机构用以带动运载部上升或下降,并由第一旋转机构带动运载部进行旋转以实现旋转换位,运载部旋转换位后使晶硅料与支承台对正,并通过第一升降机构下降以将晶硅料放置到支承台或冷浸部。采用如此方案时,第一升降机构可采用升降杆、升降架等结构,第一旋转机构可设置在第一升降机构的下方并带动整个第一升降机构转动,同时运载部随同第一升降机构转动并实现180°的位置切换;在其他一些方案中,也可将第一旋转机构设置在第一升降机构的顶部,并用于驱动运载部转动实现换位。第一旋转机构可采用电机配合传动齿轮进行驱动,并采用套筒结构或转盘结构作为转动座,用以带动第一升降机构或运载部转动。

10、进一步的,在本发明中,上料部在将晶硅料放置到传输部时,物料需要平稳交接以避免发生滚落,具体可通过多种结构实现,此处进行优化并提出其中一种可行的选择:所述的上料部还包括用以放置晶硅料的载物台,所述的运载部上设置有开口槽,载物台的宽度小于开口槽的宽度且载物台位于开口槽内侧,当运载部从载物台下方上升时将载物台上的晶硅料拾起并继续抬升;支承台的宽度小于开口槽的宽度,当运载部对正支承台下降并降低至支撑台下方时完成晶硅料放置,或运载部对正冷浸部下降至冷浸部下方时完成晶硅料放置。采用如此方案时,支承台上也可设置便于晶硅料定位的结构,例如定位槽结构等;同时开口槽上设置对应的定位圆弧或定位凸起等结构以使晶硅料在运载转运的过程中保持平稳。

11、进一步的,水平输送机构从单一方向将晶硅料输送进入炉体和送出炉体,但水平输送机构形成循环输送的结构,具体可通过多种结构实现,其并不被唯一限定,此处进行优化并提出其中一种可行的选择:所述的水平输送机构包括循环轨道,循环轨道上配合设置有若干用以连接支承台的支承架;还包括驱动组件,驱动组件带动支承架沿循环轨道循环输送。采用如此方案时,支承架通过行走轮与循环轨道配合并沿循环轨道行进;驱动组件在水平方向形成闭合的循环牵引,则支承架也形成闭合的循环行进轨迹。

12、再进一步,驱动组件的结构并不被唯一限定,此处进行优化并提出其中一种可行的选择:所述的驱动组件包括至少两根驱动轴,驱动轴上设置有转轮且至少一根驱动轴上设置驱动轮,另一根驱动轴上设置从动轮,驱动轮与从动轮之间连接有传动件,所述的支承架与传动件连接并随传动件同步移动。采用如此方案时,传动件可采用传动链或传动带,并且驱动轴纵向设置,可在驱动轴上沿纵向设置多个转轮并同步进行传动,可提高传动的平稳性。

13、进一步的,在一些方案中,水平输送机构的设置方式并不被唯一限定,在本发明中进行优化并提出其中一种可行的选择:所述的水平输送机构在晶硅料行进方向的两侧镜像对称设置。采用如此方案时,两侧的水平输送机构同步运行并使支承台一一成对同步行进,从而可更加平稳的输送晶硅料并提升运送效率,且适用于更多规格尺寸晶硅料的处理。

14、进一步的,在本发明中,支承台的结构可被优化并提出其中一种可行的选择:所述的支承台包括一用以放置晶硅料的支承面,所述的凹凸结构位于支承面上,且凹凸结构包括v形凹凸槽。采用如此方案时,v形凹凸槽的宽度小于支承面的宽度,在放置圆盘料时更加稳定,同时在放置残余料或细碎料时也能实现兼容,尤其是在放置细碎料时,可通过设置承托盘等作为容器对细碎料进行盛放。

15、进一步的,炉体内部的气氛环境在加热过程中会影响晶硅料的性质,为避免出现化学反应影响物料的性质,需要对气氛环境进行控制,此处进行优化并提出其中一种可行的选择:所述的炉体包括用以安装水平输送机构的安装腔,安装腔内设置有密封环槽,密封环槽沿支承架的行进路径延伸设置并位于驱动组件外侧,且从安装腔内顶部设置有向下延伸进入密封环槽并被密封液浸没的密封板,密封环槽与密封板形成密封隔离结构以阻止驱动组件侧的气体进入炉体内部炉膛;所述的支承架一端连接至驱动组件,另一端从密封环槽内侧进入并在密封板下方弯折绕设后从密封环槽外侧探出。采用如此方案时,通过密封环槽与密封板的配合实现了内外隔绝,且支承架穿过了密封环槽与密封板形成的密封结构可实现正常运行,只需要保证密封环槽内的密封液量,即可满足密封需求,从而避免外部的空气从运输部进入到炉体炉膛内造成晶硅料的氧化。内腔体还可以通入惰性气体等保护气氛,进一步的保护晶硅料

16、进一步的,冷浸部对经过加热的晶硅料进行急冷降温,使晶硅料内部因结构应力形成裂纹,从而便于处理得到粒度更小的物料,冷浸部的结构可采用多种方案实现,其并不被唯一限定,此处进行优化并提出其中一种可行的选择:所述的冷浸部包括第二升降机构,第二升降机构连接至少两处用以放置晶硅料的冷浸料台,冷浸料台上置有与放置部相似的放置部,第二升降机构还连接有第二旋转机构并由第二旋转机构驱动变位旋转。采用如此方案时,第二升降机构用以运载晶硅料,并通过升降进入冷浸池内进行急冷处理,冷却后的晶硅料跟随冷浸料台被转动换位至外输位置,通过升降并配合外输。

17、再进一步,在进行下料和急冷的过程中也需要保持气体环境的适宜,避免还处于高温状态的晶硅料同氧气发生氧化反应导致变性,此处进行优化并提出其中一种可行的选择:所述的下料部与冷浸部对接处设置有密封箱,密封箱的一端口连通至炉体,另一端口连通至冷浸池并浸没在冷浸液中。采用如此方案时,炉体、密封箱和冷浸池连通形成密封空间并实现晶硅料的转运与冷却。

18、与现有技术相比,本发明公开技术方案的部分有益效果包括:

19、本发明通过改进支承台的结构,可配合进行更多尺寸的晶硅料输送,实现不同尺寸晶硅料的加热冷碎工艺,从而减少了晶硅料的损耗,提高了材料的利用率,长期使用可明显降低生产成本。

- 还没有人留言评论。精彩留言会获得点赞!