一种孔隙可控的聚四氟乙烯微孔膜及其制备方法和在海洋防污中的应用与流程

本发明属于聚四氟乙烯膜加工制造,具体涉及一种孔隙可控的聚四氟乙烯微孔膜及其制备方法和在海洋防污中的应用。

背景技术:

1、聚四氟乙烯(ptfe)微孔膜是以聚四氟乙烯树脂颗粒为原料,与助剂油等混合熟化,再在熔点以下的温度下进行膨化拉伸、热定型所形成的具有微孔且具备优异过滤性能的薄膜。聚四氟乙烯微孔膜上有纤维交错排布的微孔结构,具有孔隙率高、阻力低、高微粒截留率、耐温好、抗强酸强碱、抗有机溶剂、抗氧化剂、耐老化等优点,将聚四氟乙烯微孔膜覆在聚酯毡、pet、聚四氟乙烯纤维毡等支撑材料上做成的过滤袋、滤筒、过滤器在水泥、冶金、石化塑料等领域的烟气和粉尘处理、回收有较好的效果,而将聚四氟乙烯微孔膜覆在pet、pp无纺布等支撑材料制作滤片和过滤器在化学、医药和电子行业也有较好的应用效果,但关于聚四氟乙烯微孔膜在海洋防污领域的应用的研究还少有报道。

2、当前国内外已商品化的聚四氟乙烯微孔膜几乎全部采用推压成型-拉伸法制得,各制膜方法的核心工艺均为聚四氟乙烯分散树脂与助剂混合后经推压成型、脱除助剂、拉伸和定型后制得聚四氟乙烯微孔膜,膜微孔形貌为“微纤”与“节点”构成的点线状结构。但由于工艺的局限性,上述方法所制备的膜微孔孔径分布范围宽、均一性差,减小孔径时膜孔隙率同步下降,且膜手感松软、轻薄,由此导致膜机械强度低,不利于后续加工。同时,由于构成膜微孔结构的“微纤”过于纤细、柔弱,使用过程中易变形或断裂,造成膜微孔孔径增大、分离性能下降。

3、公开号为cn114272764a的发明专利公开了“一种聚四氟乙烯微孔膜及其制备方法与应用”,将纳米二氧化硅与聚四氟乙烯共混制膜,采用氢氟酸刻蚀除去膜内的纳米二氧化硅微球,制备聚四氟乙烯微孔膜,此方法操作简单,但是使用氢氟酸刻蚀,操作要求高,工业化生产困难。

4、公开号为cn105014982a的发明专利公开了“石墨烯聚四氟乙烯渗透蒸馏膜的制备方法”,将纳米石墨烯或氧化石墨烯与聚四氟乙烯混合制备渗透蒸馏膜,该方法石墨烯分散的均一性存在难点,加入的石墨烯破坏了聚四氟乙烯分子链间的连接,降低微孔膜原始性能。

5、因此研究一种孔隙可控,制备简单,能够用应用于海洋防污领域同时又不减弱机械性能的聚四氟乙烯微孔膜及其制备方法,具有十分重要的实用意义与广泛的应用前景。

技术实现思路

1、为解决现有技术中存在的问题,本发明利用表面富集策略,在聚四氟乙烯薄膜最外层形成防污层,构建一种孔隙可控,可用于海洋防污的聚四氟乙烯微孔膜。

2、本发明的技术方案如下:

3、本发明目的之一在于提供一种孔隙可控的聚四氟乙烯微孔膜的制备方法,包括以下步骤:

4、(1)将防污填料纳米颗粒与分散剂超声分散在烷烃助剂中,混合均匀得到防污液;

5、(2)将纳米热可膨胀微球、聚四氟乙烯粉末混合均匀,得到混合料,再向混合料中加入助剂混合熟化,得到制膜混料;

6、(3)将制膜混料放入压膜机中,压制成薄膜;

7、(4)在薄膜的表面喷洒或涂刷步骤(1)所制备的防污液;

8、(5)将薄膜进行高温处理,使得薄膜中的热可膨胀微球受热膨胀;

9、(6)进一步提高温度,热压处理薄膜使得热可膨胀微球破裂成孔,同时高温熔融改性,在聚四氟乙烯薄膜表面嵌入防污纳米颗粒形成防污层,降温处理后采用无水乙醇清洗干燥,制得孔隙均一的聚四氟乙烯微孔膜。

10、进一步的,所述步骤(1)中使用的防污填料为al2o3、zno、碳纳米管、sio2、tio2、fe3o4纳米颗粒的一种或几种组合,纳米颗粒的直径在25-300nm。

11、进一步的,纳米颗粒的直径在100-200nm。

12、进一步的,所述步骤(1)中烷烃助剂为异链烷烃助剂。

13、进一步的,所述步骤(2)中纳米热可膨胀微球为热塑性空心聚合物微球,聚四氟乙烯粉末相对分子量在200-1000万,粒径为300-400μm。

14、进一步的,纳米热可膨胀微球为热塑性空心聚合物微球。

15、进一步的,纳米热可膨胀微球为聚苯乙烯微球、丙烯酸树脂微球、聚丙烯微球等。

16、进一步的,所述步骤(2)中助剂为异链烷烃型助剂油,聚四氟乙烯粉末与助剂的混合比例为100:18-30。

17、进一步的,所述步骤(3)中压膜机使用8-10mpa的压力,压制的薄膜厚度小于1mm。

18、进一步的,所述步骤(5)中高温膨胀温度为80-230℃,升温速率为10℃/min,达到预定温度后保温5min,使热可膨胀微球充分膨胀。

19、进一步的,所述步骤(6)中热压处理薄膜过程如下:继续升温至350℃,升温速率为5℃/min,温度达到350℃后,保温15min,使得热可膨胀微球破裂,形成穿孔,防污粒子嵌入聚四氟乙烯薄膜表面,然后降温到60℃,降温速率为10℃/min。

20、进一步的,所述步骤(6)中使用无水乙醇超声清洗15min,在80℃烘箱中烘干。

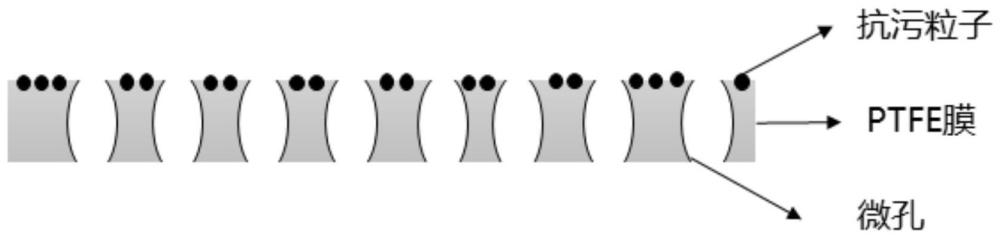

21、本发明目的之二在于提供一种孔隙可控的聚四氟乙烯微孔膜,所述聚四氟乙烯微孔膜孔径均匀,表面有防污粒子形成的一层防污层。

22、进一步的,聚四氟乙烯微孔膜的孔隙率为40-90%。

23、本发明目的之三在于提供一种孔隙可控的聚四氟乙烯微孔膜在海洋防污中的应用。

24、相较于现有技术,本发明的有益效果在于:

25、1、本发明创新了一种聚四氟乙烯微孔膜的制备方法,在聚四氟乙烯粒料中共混纳米热可膨胀微球制得聚四氟乙烯薄膜,然后利用表面富集策略,在聚四氟乙烯薄膜上熔融改性添加防污粒子,使得聚四氟乙烯薄膜最外层形成防污层,填料不直接与聚四氟乙烯基体共混,最后通过加热脱脂使得微球受热膨胀破裂,形成具有均匀孔径的聚四氟乙烯微孔膜。

26、2、本发明所构建的新型聚四氟乙烯微孔膜使用纳米热可膨胀微球填充聚四氟乙烯基体,压膜成型后经过加热脱脂膨胀破裂,形成大小均匀的微孔膜,此方法能够准确控制微孔的大小,避免现有聚四氟乙烯微孔膜的孔径大小不一而导致功能不稳定的问题;此外本发明将防污粒子附着在薄膜表面,使得所制得的聚四氟乙烯微孔膜克服了填料在聚合物基体中团聚、分散不均带来的机械应力集中、性能不等的缺点,避免了填料的加入导致聚四氟乙烯微孔膜机械性能的减弱。

27、3、本发明所公开的聚四氟乙烯微孔膜采用高温物理发泡的制备方式,操作简便且绿色环保,制得的聚四氟乙烯微孔膜孔隙规则率高,孔隙大小均匀可控,其接触角大于常规双向拉伸法制备的聚四氟乙烯微孔膜,能够与海洋污染物有更广的接触面积,并且微孔膜表面的防污粒子能够有效抑制海洋污染物的附着,使其具有更好防污效果与更高的防污效率。

28、附图标记

29、图1为本发明所述孔隙可控的聚四氟乙烯微孔膜的结构示意图。

技术特征:

1.一种孔隙可控的聚四氟乙烯微孔膜的制备方法,其特征在于,包括以下步骤:

2.如权利要求1所述一种孔隙可控的聚四氟乙烯微孔膜的制备方法,其特征在于,所述步骤(1)中使用的防污填料为al2o3、zno、碳纳米管、sio2、tio2、fe3o4纳米颗粒的一种或几种组合,纳米颗粒的直径在25-300nm。

3.如权利要求1所述一种孔隙可控的聚四氟乙烯微孔膜的制备方法,其特征在于,所述步骤(1)中烷烃助剂为异链烷烃助剂。

4.如权利要求2所述一种孔隙可控的聚四氟乙烯微孔膜的制备方法,其特征在于,所述步骤(2)中纳米热可膨胀微球为热塑性空心聚合物微球,聚四氟乙烯粉末相对分子量在200-1000万,粒径为300-400μm。

5.如权利要求2所述一种孔隙可控的聚四氟乙烯微孔膜的制备方法,其特征在于,所述步骤(2)中助剂为异链烷烃型助剂油,聚四氟乙烯粉末与助剂的混合比例为100:18-30。

6.如权利要求2所述一种孔隙可控的聚四氟乙烯微孔膜的制备方法,其特征在于,所述步骤(3)中压膜机使用8-10mpa的压力,压制的薄膜厚度小于1mm。

7.如权利要求2所述一种孔隙可控的聚四氟乙烯微孔膜的制备方法,其特征在于,所述步骤(5)中高温膨胀温度为80-230℃,升温速率为10℃/min,达到预定温度后保温5min,使热可膨胀微球充分膨胀。

8.如权利要求2所述一种孔隙可控的聚四氟乙烯微孔膜的制备方法,其特征在于,所述步骤(6)中热压处理薄膜过程如下:继续升温至350℃,升温速率为5℃/min,温度达到350℃后,保温15min,使得热可膨胀微球破裂,形成穿孔,防污粒子嵌入聚四氟乙烯薄膜表面,然后降温到60℃,降温速率为10℃/min。

9.一种根据权利要求1至8任一所述方法制得的孔隙可控的聚四氟乙烯微孔膜,其特征在于,所述聚四氟乙烯微孔膜孔径均匀,表面有由附着的防污粒子形成的防污层。

10.一种根据权利要求1至8任一所述方法制得的孔隙可控的聚四氟乙烯微孔膜在海洋防污中的应用。

技术总结

本发明公开了一种孔隙可控的聚四氟乙烯微孔膜及其制备方法和在海洋防污中的应用,属于聚四氟乙烯膜加工制造技术领域,本发明在聚四氟乙烯粒料中共混纳米热可膨胀微球制得聚四氟乙烯薄膜,然后在薄膜上熔融改性添加防污粒子,通过加热脱脂除去助剂油,在此过程中微球受热膨胀并破裂,形成具有均匀孔径的聚四氟乙烯微孔膜;本发明利用表面富集策略,在聚四氟乙烯薄膜最外层形成防污层,使得填料不直接与聚四氟乙烯基体共混,克服填料在聚合物基体中团聚、分散不均的问题,避免填料的加入导致聚四氟乙烯微孔膜机械性能的减弱;本发明制备过程中使用高温物理发泡的方式,操作简便且绿色环保,可广泛应用在医用卫生材料、水处理和空气净化等领域。

技术研发人员:郑艳灵,刘泰生,李愿杰,刘虹邑,裴景克

受保护的技术使用者:东方电气(福建)创新研究院有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!