傅克烷基化反应的连续生产装置及方法与流程

本发明涉及烷基萘制备,具体地说,涉及一种傅克烷基化反应的连续生产装置及方法。

背景技术:

1、烷基萘(an)是一种重要的萘衍生物,可用作润滑剂中的基础油或添加剂,由于二战期间矿物油的短缺,它最初是用作合成基础油,但战后关于烷基萘的发展一度停滞。直到20世纪90年代,埃克森美孚公司首次把烷基萘用于润滑油配方,推出了著名的美孚1号,由于烷基萘与聚α-烯烃(pao)的互相配合表现出显著的性能优势,美孚1号因此大获成功并长盛不衰,专利us5602086a公开了通过an与pao联合使用,解决了单独使用pao的基础油对添加剂的溶解性低以及导致密封材料收缩的问题。

2、烷基萘属于api对基础油分类中的v类基础油,与其它的v类基础油产品相比,烷基萘的极性很小,比酯类合成油要的极性更低一些,酯类合成油虽然能溶解添加剂,还会与添加剂产生竞争吸附。而烷基萘可以充分溶解添加剂但不会与其产生竞争吸附,通过添加烷基萘,在整体润滑剂配方中使用较少的添加剂即可获得相同的抗磨损或减少摩擦的效果。

3、除此之外,专利us5254274a公开了烷基萘还能够提供优于其他v类基础油的热氧化安定性,从而减缓润滑油的氧化过程;提供更加优异的水解稳定性,减少机油乳化的几率。烷基萘产品作为基础油的组分,特别适合用于极端工况下要求具有高稳定性的合成润滑油、润滑脂或传热流体,包括内燃机油、轴承润滑脂、齿轮油、液压油、真空泵油、传热油等,烷基萘产品的具体应用参见专利us20150099678a1、us20190127658a1、us20190062669a1、us20190382680a1、us20200199475a1、us20190233698a1、us20200131416a1、de102018205789a1。

4、常用于精细化学品生产的friedel-crafts反应(傅克反应)是在催化剂存在下用烷基化剂合成烷基萘的最简单方法。其中,专利us6011190a公开了烷基化剂可以包括醇、烯烃、醛、烷基卤化物和烷基醚,但考虑到烷基化剂的来源与成本,最广泛使用的烷基化剂为α-烯烃,可通过费托合成等方法以工业化大规模生产,此外,有文献(l. r. rudnick, insynthetics, mineral oils, and bio-based lubricants, crc press, bocaraton,2020, 3rd edition, pp. 161-180)提出,与使用其他试剂相比,使用α-烯烃作为烷基化剂的烷基化反应产生的副产物较少。

5、傅克反应的催化剂,主要为液体酸性催化剂,如h2so4、hf与cf3so3h,其中h2so4和hf的应用已经得到很好的发展。然而,这些酸性溶液会导致严重的设备腐蚀以及造成环境污染。为克服此缺点,目前离子液体已经被用作烷基化反应的催化剂,它们具有高催化活性、温和的反应温度以及安全环保等优势。离子液体的性质可以通过改变有机阴离子和阳离子的组成和性质来调节,有文献(l. j. jia, y. y. wang, h. chen, y. k. shan and l.y. dai, react. kinet. catal.lett., 2005, 86, 267-273; x. cai, s. cui, l. qu,d. yuan, b. lu and q. cai, catal. commun.,2008, 9, 1173-1177.)报告含氯铝酸盐阴离子(alcl3)的离子液体在苯的烷基化反应中显示出更高的催化活性。这些氯铝酸盐离子液体显示出lewis酸的催化能力,可以作为液体酸性催化剂的工业规模替代品。本发明采用绿色环保、活性高、合成操作简便的季铵盐类氯铝酸型离子液体作为傅克反应的催化剂,此类离子液体在较宽的温度范围内能够保持液态,具有良好的稳定性和流动性。

6、以上所述的通过离子液体作为催化剂合成烷基萘的方法均在传统间歇式反应釜内进行,存在反应时间长、收率偏低、操作复杂、成本能耗高、产物选择性下降、不同批次间产物性能不一致等弊端。连续反应技术可以克服间歇法生产工艺中面临的众多问题,为傅克烷基化反应的烷基萘类化合物的合成提供了新的策略。连续化反应避免了反应过程传热传质的不均导致的瞬间过热、选择性下降等问题,可以提高傅克烷基化反应的效率与产物选择性,便于进行工业化生产。

7、离子液体催化萘与α-烯烃进行傅克烷基化反应属于液-液非均相反应,由于离子液体的催化活性较高,反应速率较快,反应过程为传质控制过程,反应的有效场所为分散相液滴的表面,但是,在傅克烷基化反应过程中,容易出现分散相液滴在管式反应器内发生碰撞而聚集的现象,导致液滴的表面积降低,反应的有效场所减少,不利于在短时间内获得高收率的产物。

8、中国发明专利(公开号:cn111039740b,公开日:2022.08.02)公开了一种合成2-异丙基萘的方法,提出使用三乙胺七氯二铝酸离子液体作为催化剂,经过萘与烷基化试剂由微通道反应器进行连续反应制备2-异丙基萘,最终的萘转化率100%,产品2-异丙基萘选择性98%以上。但该方法存在缺陷:1)没有对离子液体催化剂进行循环利用,离子液体成本相对较高,反应工艺的经济性较差;另外工业级别的α-烯烃中存在微量水难以完全除尽,微量水与离子液体中的活性成分alcl3反应形成细微沉淀物al(oh)3非常容易堵塞微混合器,导致离子液体难以进行循环利用;2)将离子液体催化剂与两种反应物直接经过微混合器进行混合,而两种反应物不溶于离子液体,容易出现混合不充分导致反应物转化率低;3)在微反应器的推进过程中分散相液滴容易出现聚集现象,形成体积更大的液滴,不利于传质过程,同样导致反应物转化率低。

技术实现思路

1、本发明针对现有技术的不足,提供一种傅克烷基化反应的连续生产装置及方法。

2、为了实现上述的目的,本发明采用了以下的技术方案:

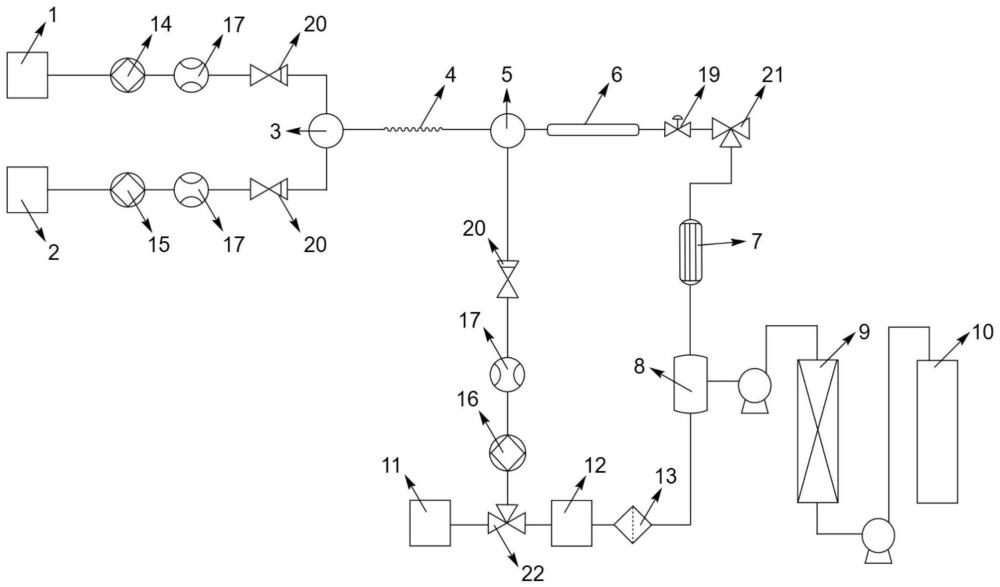

3、第一方面,傅克烷基化反应的连续生产装置,所述连续生产装置包括混合预热系统、反应系统、离子液体回收系统和分离纯化系统;其中,混合预热系统、反应系统和分离纯化系统通过管道依次连接。

4、其中,所述混合预热系统包括第一静态混合器、预热管和第二静态混合器,三者通过管道依次连接;预热管、第一、第二静态混合器具有物理混合作用。

5、所述反应系统包括连续流动反应器,连续流动反应器包括流体连通的至少一个反应器,各个反应器之间通过管道依次连接,连续流动反应器用于携带反应物、离子液体与产物进行反应,所述连续流动反应器的长度与内径之比≥100:1,优选的,连续流动反应器的长度与内径之比≥1000:1。

6、连续流动反应器的“连续流动”是指将反应物流和离子液体流连续进料到反应器系统中,化学反应在反应物、离子液体等混合物的连续流动的流中进行,产物从反应器的出口以连续流体流的形式离开,并且离开反应器后,产物不需要进一步的化学反应。

7、所述分离纯化系统包括分液塔、吸附过滤塔和精馏塔,通过管道依次连接,吸附过滤塔入口通过管道连接至分液塔,吸附过滤塔出口通过管道连接至精馏塔;

8、所述离子液体回收系统包括过滤器和回收离子液体储罐,通过管道依次连接,过滤器入口与分液塔出口相连,回收离子液体储罐的出口与注射泵相连。

9、优选的,分液塔与连续流动反应器之间还设有换热器,换热器起到对反应混合物降温作用,有利于离子液体与有机相分离。

10、优选的,分液塔与连续流动反应器之间还设有背压阀,能保持连续流动反应器所需压力,使连续流动反应器的出口流量保持稳定。

11、进一步的,所述连续生产装置还包括原料暂存系统与进料系统,其中,所述原料暂存系统包括2个反应物储罐(第一反应物储罐、第二反应物储罐)与离子液体储罐。

12、其中,所述反应物包括α-烯烃与3-20个碳原子的芳香族化合物,两种反应物在离子液体的催化下可以进行傅克烷基化反应。

13、所述进料系统包括第一柱塞泵、第二柱塞泵与注射泵;泵起到输送反应物与离子液体的作用。

14、进一步的,所述进料系统还包括流量计与止回阀,进料系统与原料暂存系统连接。

15、其中,第一反应物储罐与第一柱塞泵通过管道连接,再连接至第一静态混合器,

16、第二反应物储罐与第二柱塞泵通过管道连接,再连接至第一静态混合器,

17、离子液体储罐与注射泵通过管道连接,再连接至第二静态混合器;

18、作为优选,所述连续流动反应器包括微通道管式反应器、管式反应器、活塞流反应器和平推流反应器,优选,连续流动反应器为微通道管式反应器或管式反应器,该连续流动反应器包括流体连通的一个或多个反应器,用于携带反应物、离子液体与产物;

19、作为优选,连续流动反应器的总长至少为3m,连续流动反应器的内径为0.5-5mm,再优选,连续流动反应器的内径为0.5-2.0mm,进一步优选,连续流动反应器的内径为0.5-1.2mm。

20、作为优选,反应物在连续流动反应器中的停留时间为30-300s,优选,反应物在连续流动反应器中的停留时间为30-150s。

21、作为优选,连续流动反应器中各个反应器之间还存在收缩管道,所述收缩管道包括至少一个管道,设置于连续流动反应器之间,收缩管道内径小于连续流动反应器内径;

22、优选的,所述收缩管道内径范围为:0.25mm≤内径<连续流动反应器的内径,收缩管道的内径过窄容易发生堵塞,导致反应受阻难以进行,内径等于或大于反应器的内径则起不到增加局部压力破碎分散相液滴以及增加反向混合的作用;

23、在连续流动反应器中增加收缩管道后,连续流动反应器的内径为0.5-5mm,优选的,连续流动反应器的内径优选为1.2-5mm,再优选,连续流动反应器的内径为2mm。

24、在一个或多个实施例中,所述连续流动反应器为pfa管,收缩管道为毛细管,材质为石英或塑料,收缩管道的外径等于连续流动反应器的内径。

25、作为优选,分液塔为离心萃取装置,通过离心萃取的方法对反应混合物与离子液体进行萃取分离,由此实现连续生产装置的自动连续化高效运行。

26、作为优选,所述第一静态混合器、第二静态混合器、预热管和连续流动反应器的入口与出口处设置有至少1个压力传感器,传感器可以分段测量管路之间的压力差,用于检测这部分管路的压降以及是否出现堵塞。

27、作为优选,所述第一静态混合器为t型或y型微通道混合器,利用微通道混合器的结构实现提高萘与α烯烃两种反应物的接触效果,以及两种反应物与离子液体催化剂的接触效果;混合通道的水力学直径为0.25-5mm,优选,混合通道的水力学直径为0.25-2mm,混合通道直径过低容易细小微粒被堵塞,直径过高混合效果不佳;

28、和/或,

29、第二静态混合器的混合通道为t型、y型微通道混合器或不规则的几何结构,不规则的几何结构包括smale、helical或者baker型微通道混合器,混合通道的水力学直径为0.25-5mm,优选,混合通道的水力学直径为0.25-2mm;

30、和/或,

31、所述预热管为螺旋形管道,结构紧凑,占用空间小,同时强化两种反应物的混合效果以及与加热装置的传热性;预热管内径为0.5-5mm,预热温度为30-70℃,预热管出口处设置有温度传感器,用于检测预热管出口的反应混合物温度是否达到预热温度。

32、作为优选,所述连续生产装置还包括第一柱塞泵、第二柱塞泵、注射泵和多个流量计;

33、所述第一柱塞泵设置在第一反应物储罐和第一静态混合器之间,所述第二柱塞泵设置在第二反应物储罐和第二静态混合器之间,第一柱塞泵和第二柱塞泵优选为平流泵,流量为0.1-100ml/min,工作压力为0.2-2.0mpa;

34、所述注射泵入口通过管道连接至离子液体储罐和回收离子液体储罐,注射泵出口通过管道连接至第二静态混合器;注射泵优选为微量注射泵,注射泵的流量为0.1-10ml/min,优选,注射泵的流量为0.1-1.0ml/min;注射泵的工作压力为0.1-1.0mpa;

35、所述流量计设置于第一柱塞泵、第二柱塞泵和注射泵的出口处。

36、对于以上所述的连续生产装置,连接各系统或部件之间的管道优选为pfa管。

37、第二方面,本发明还公开了所述一种使用上述连续生产装置连续化生产烷基萘的方法,具体步骤如下:

38、s1、预混合与预热:萘与α-烯烃分别从第一反应物储罐和第二反应物储罐中输送到第一静态混合器中进行混合,随后将反应预混合物经过预热管在设定的预热温度下进行加热;

39、s2、预混合物与离子液体的混合:经过预热的反应混合物与离子液体在第二静态混合器中进行混合,得到反应混合物;

40、s3、连续反应:反应混合物经过连续流动反应器进行反应;

41、s4、降温分离:反应混合物经过换热器进行降温,经过分液塔进行静置分层,将上层得到的有机相经过吸附过滤塔与精馏塔分离得到烷基萘产物;

42、s5、离子液体回收与循环:将分液塔底层的离子液体经过过滤器过滤后收集到回收离子液体储罐,再经过步骤s2,将回收离子液体与反应混合物进行混合用于下一循环的反应。

43、作为优选,所述s1中第一反应物储罐中的萘使用溶剂配成40wt%以下的溶液,优选,第一反应物储罐中的萘使用溶剂配成30wt%以下的溶液;其中,所述溶剂为c4-c20的烷烃;

44、和/或,所述第二反应物储罐中的α-烯烃使用溶剂配成80wt%以下的溶液,其中,所述溶剂为c4-c20的正构烷烃、异构烷烃或者环烷烃;

45、和/或,所述离子液体为季铵盐类氯铝酸型离子液体。

46、作为优选,所述s1中预热管的预热温度为30-70℃,进一步优选,使用水浴锅或油浴锅对预热管进行加热;

47、s3中在反应过程中对连续流动反应器进行保温,进一步优选,使用水浴锅或油浴锅对连续流动反应器进行保温,保温温度与预热温度相同;

48、s4中的降温是指将反应混合物温度降低至20℃以下,优选,将反应混合物温度降低至15℃以下;

49、s5中离子液体回收与循环的过程中,每隔5min从离子液体储罐中添加0.5-5ml未经循环利用的离子液体。由于离子液体中有效成分alcl3在萃取过程中有损失,需要补充新的离子液体保持反应转化率。

50、第三方面,使用上述装置或方法生产的单取代烷基萘和/或多取代烷基萘。

51、本发明的有益效果为:

52、1、本发明设置了分液塔与离子液体回收装置,由此对参与催化的离子液体进行回收,降低总体生产成本,避免离子液体排放对生态环境的潜在威胁;设置过滤器拦截离子液体中可能形成的细微沉淀物al(oh)3,防止在回收使用过程中堵塞混合器或者反应器;

53、2、本发明与bstr式间歇反应相比,实现烷基萘产物的连续化生产,合成反应的传质传热效率高,返混几率小,由此提高生产效率并减少非目标产物的产生;本发明与cstr式连续反应相比,提出的连续流动反应器管长远大于管径,能够显著缩短反应时间,无需引入搅拌装置,可以精准控制反应混合物的停留时间,保证产品的质量稳定;

54、3、本发明提出的反应装置设置先后两个静态混合器,先对两种有机相反应物萘、α-烯烃进行混合,经过预热管预热后再与离子液体催化剂进行混合,可有效地控制反应液流速、反应物料配比、反应温度等工艺条件,使反应物与离子液体催化剂在混合器中内实现高速碰撞混合,瞬间达到均一的反应环境,以此完成两种不相容液体的高效混合,能够有效提高非均相反应体系的分散程度,从而提高反应效率,在较短的反应时间内连续合成高转化率的烷基萘产物;

55、4、本发明提出在连续流动反应器中间插入收缩管道,由此将分散在反应混合物有机相中的离子液体液滴破碎成更细小的液滴更好地分散在反应体系内,有助于液-液两相反应体系的高效混合与传递,避免离子液体与有机相之间的分散程度下降出现柱塞流现象,由此实现在短时间内获得高转化的烷基萘产物;

56、5、在生产多取代烷基萘时需要进行串联反应,由萘与α-烯烃反应得到单取代烷基萘,单取代烷基萘再与α-烯烃反应得到多取代烷基萘。对于目标产物为多取代烷基萘时,在连续流动反应器之间设置收缩管道可以增加单取代烷基萘与α-烯烃的反向混合,有利于串联反应的进行以及提高产物中多取代烷基萘的含量。

- 还没有人留言评论。精彩留言会获得点赞!