一种负载型锰掺杂的铁基催化剂及其制备方法与应用

本发明涉及多壁碳纳米管制备,具体涉及一种负载型锰掺杂的铁基催化剂及其制备方法与应用。

背景技术:

0、技术背景

1、在过去的二十年里,合成纳米材料因其纳米尺度所产生的新特性成为研究热点。其中,碳纳米管(cnts)是特别有吸引力的纳米物体之一,其由一层或者多层石墨烯卷曲而成,根据层数可将碳纳米管分为单壁碳纳米管和多壁碳纳米管。目前工业生产多以多壁碳纳米管为主。他的结构由sp2杂化的碳原子为主,混合有sp3杂化碳所构筑的一维管状结构。其特殊结构使其具有多种优异性能,在各领域均得到广泛应用。

2、从发现到发展再到应用的过程中,cnts的制备方法是最重要的步骤之一,如何连续大量制备高质量的cnts成为了人们关注的重点。目前常用三种碳纳米管制备方法有电弧法、激光蒸发法以及化学气相沉积法,其中化学气相沉积由于其低成本、产量高、品质好、易于操作等优点成为当前应用最为广泛的碳纳米管制备方法。在化学气相沉积法制备碳纳米管中,催化剂种类,尺寸,与基底相互作用,碳源种类均是影响碳纳米管生长性能的因素,其中生长碳纳米管的催化剂与传统意义催化剂不同,它既是碳纳米管形核生长的模板可催化碳源分解,又具有溶碳析碳等功能,在碳纳米管生长过程中起决定性作用。目前最常用于化学气相沉积法制备碳纳米的催化剂为铁、钴、镍基催化剂。

3、基于cvd方法的碳纳米管其生长过程主要分为四个步骤,即碳的前驱体首先经历热裂解,在催化剂颗粒表面沉积;然后碳或者金属碳化物在催化剂颗粒表面进行扩散;最后碳经重组后生长形成碳纳米管。cnt的生长阶段通常用四种模型表示:尖端生长、基底生长、切向生长和垂直生长模型。这与催化剂的活性组分与载体间相互作用强度有关。在大多数情况下,较高的cvd工艺温度增加了催化剂的总动能,并加速了催化剂在衬底表面上的迁移。小尺寸的催化剂纳米颗粒扩散并粘附在大尺寸的催化剂纳米粒子上,导致更多巨型催化剂团簇的聚结。这种现象通常被称为奥斯特瓦尔德成熟。因此,奥斯特瓦尔德熟化现象导致纳米颗粒尺寸分布的加宽和cnt终止相的加速。具有较大尺寸的催化剂纳米颗粒可能由于低碳饱和度而无法引发cnt的生长。附着在具有强附着力的催化剂表面的少量碳将慢慢积聚,导致碳焦化失活。相反,尺寸较小的催化剂纳米颗粒面临碳负载过饱和问题。由于粘附力较弱,厚石墨层最终将从催化剂表面分离,从而增加了纳米颗粒被封装在碳笼中的机会,并阻止了碳纳米管的生长。因此在碳纳米管的合成过程中,重点是它们的碳溶解度和控制催化剂纳米颗粒尺寸分布的策略。

4、fe族金属具有较高的催化生长活性,广泛用于工业上生产碳纳米管,但是催化剂寿命较短,难以获得满意的碳纳米管产率。为了提高所生产碳纳米管的产率,可以添加其他金属以实现催化剂高活性、长寿命的要求。金属mn不具有mwcnts生长的高活性特征,但是mn的掺杂可增强活性组分fe的分散度,从而提高催化剂的碳产率。因此,以采用基于fe-mn双金属催化剂进行的多壁碳纳米管cvd生长,能够实现多壁碳纳米管的大批量制备。

技术实现思路

1、针对现有技术的不足,本发明的目的是提供一种负载型锰掺杂的铁基催化剂及其制备方法和应用。

2、本发明的目的通过以下技术方案来实现。

3、一种负载型锰掺杂的铁基催化剂,所述负载型锰掺杂的铁基催化剂包括活性组分和载体,所述活性组分包括铁和锰。

4、优选的,所述负载型锰掺杂的铁基催化剂中铁原子与载体的质量比为1-10:100;进一步优选的,所述负载型锰掺杂的铁基催化剂中铁原子与载体的质量比为4-6:100。

5、优选的,所述负载型锰掺杂的铁基催化剂中的铁原子和锰原子的质量比为(1-10):1。

6、优选的,所述载体为纳米级氧化铝;所述载体的粒径范围在20~100nm。进一步优选的,所述载体的粒径为20nm。

7、优选的,所述负载型锰掺杂的铁基催化剂中活性组分的颗粒粒径为15-25nm。

8、上述的负载型锰掺杂的铁基催化剂的制备方法,包括以下步骤:

9、(1)将可溶性锰盐和可溶性铁盐及助剂溶于水中得到前驱体溶液,搅拌溶解;

10、(2)将步骤(1)得到的前驱体溶液中加入载体,搅拌均匀,得到均匀黏稠的浆料;

11、(3)将步骤(2)得到的均匀黏稠的浆料进行浸渍、离心、干燥、研磨、400~500℃焙烧得到所述负载型锰掺杂的铁基催化剂(活性组分为氧化物)。

12、优选的,步骤(1)所述可溶性铁盐中的铁原子和所述可溶性锰盐中的锰原子的质量比为(1-10):1;

13、优选的,步骤(1)所述可溶性铁盐选自氯化铁、硝酸铁、硫酸铁中的至少一种,

14、优选的,步骤(1)所述可溶性锰盐选自氯化锰、硝酸锰、醋酸锰中的至少一种;

15、优选的,步骤(1)所述可溶性铁盐与水的质量比例为1:(10-15)。

16、优选的,步骤(1)所述助剂选自柠檬酸、十六烷基三甲基溴化铵、十二烷基苯磺酸钠中的至少一种;

17、优选的,步骤(1)所述助剂的质量与可溶性锰盐和可溶性铁盐总质量的比值为(0.7-1.5):1;

18、优选的,步骤(2)所述载体与可溶性铁盐中铁原子的质量比为100:1-10。

19、优选的,步骤(3)所述浸渍的时间为8-15h;进一步优选的,所述浸渍的时间为12h。

20、优选的,步骤(3)所述干燥的温度为80-120℃,干燥的时间为8-24h。

21、优选的,步骤(3)所述焙烧的时间为2-6h。

22、一种多壁碳纳米管的制备方法,包括以下步骤:

23、(a)将上述的负载型锰掺杂的铁基催化剂在氢氩混合气氛中高温还原(活性组分为金属单质);

24、(b)将步骤(a)高温还原后的负载型锰掺杂的铁基催化剂在甲烷气氛中催化反应制备多壁碳纳米管。

25、优选的,步骤(a)所述氢氩混合气氛中氢气的体积分数为5%-15%;所述高温还原的温度为600-900℃;所述高温还原的时间为10min-60min;进一步优选的,所述高温还原的温度为700-800℃。

26、优选的,步骤(b)所述甲烷气氛的甲烷流速为80ml/min-150ml/min;所述催化反应的温度为600-900℃;所述催化反应的时间为10min-90min。

27、本发明的有益效果在于:

28、(1)本发明采用mn掺杂,采用简单浸渍法配合马弗炉焙烧,制备了粒径均匀的催化剂颗粒,有效提高了碳产率和mwnts的纯度,同时锰掺杂使催化剂具备更好的抗烧结性能,延长了催化剂的寿命。

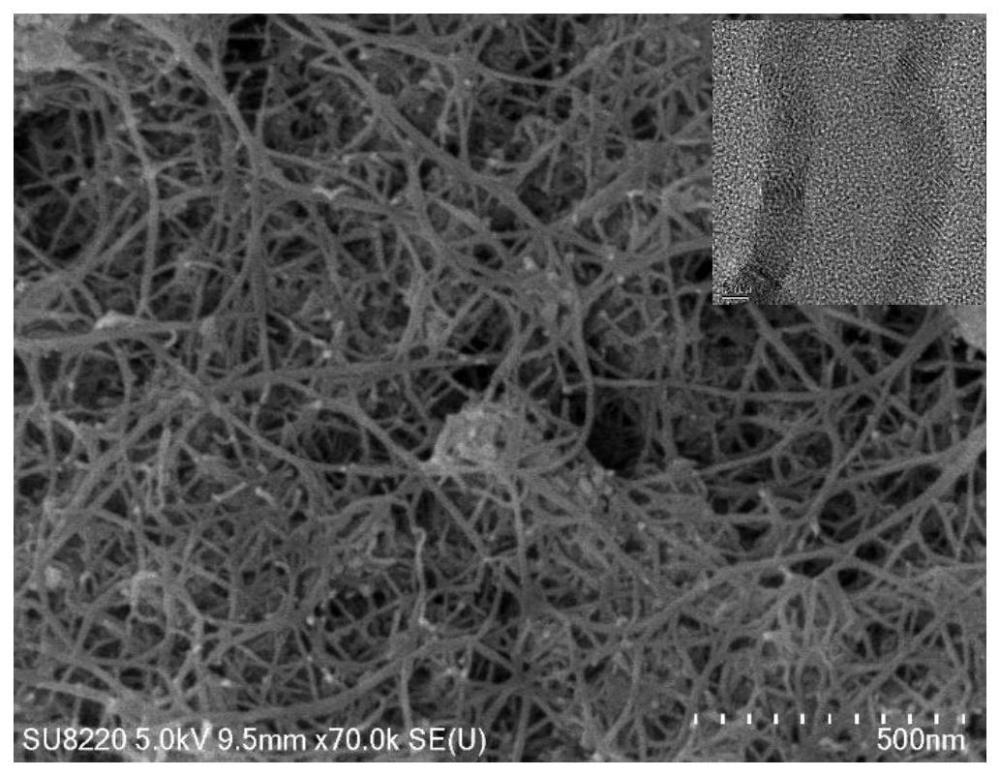

29、(2)本发明制备得到的催化剂中femn粒径较小,平均粒径为15-25nm,同时本发明制备得到的催化剂具有高金属分散度和高活性的优点,为mwnts的大量生长提高充足的活性位点和生长空间,可以实现mwnts的规模化制备。

30、(3)本发明优化得到fe-mn催化剂反应的适宜条件。所用催化剂在较高ch4浓度和较低反应温度反应时,有利于生长高质量、高产率的mwnts。通过本发明方法制备得到的mwnts的ig/id为0.35,碳产率可达60%,mwnts的纯度高达97%。

- 还没有人留言评论。精彩留言会获得点赞!