一种具有铝粉控量效果的稳压制氢装置的制作方法

本技术涉及氢能源制取技术的领域,尤其是涉及一种具有铝粉控量效果的稳压制氢装置。

背景技术:

1、氢能源是一种清洁、可再生的能源形式,其主要特点是高能量密度与零排放。由于氢能源可通过多种方式产生,且在使用过程中产生的唯一废物是水,所以氢能源存在巨大的潜力来减少碳排放与解决能源供应问题,随着技术的进步和市场的发展,氢能源有望在未来发挥更重要的作用。

2、氢气具有很高的能量密度,是氢能源利用的主要载体,氢气在运输前需要储存,现有的储存方式多种多样,如通过高压容器压缩储存、通过液态氢的方式低温液态储存更多量的氢气、通过金属有机框架或碳纳米管吸附氢气的材料储存方式。

3、上述的材料储存方式中,首先需要制氢,铝水制氢由于成本较低成为主流方案之一,铝水制氢方案仍然存在很多缺陷,诸如反应剧烈导致产氢速率与氢气压力不稳、反应物合产物共存导致产氢率较低等。

4、参照公开号为cn115057408a的制氢装置及制氢方法,该申请文件中列举的方案为,通过朝制氢装置中输入惰性气体挤出制得的氢气大大改善了反应物与产物共存导致产氢率较低的问题,并同时缓解了氢气压力不稳的现状,此外,该申请文件还通过在制氢装置内部的不同高度处设置多孔网状板,用于填充铝粉、安装铝棒以实现液体的均匀散步,进而实现制氢区域的分布均匀性。

5、针对上述中的相关技术,该申请文件虽然改善了制氢装置内部氢气压力不稳的问题,但制氢时将全量铝粉一同放置并将水均匀撒至所有铝粉表面,仍然无法有效改善制氢反应剧烈的问题,且容易导致铝粉消耗过量,基于此,可对上述申请文件中的技术加以改进,减少单次与水接触的铝粉量,明显改善制氢反应剧烈的现状,进一步缓解氢气压力不稳、产氢率低的问题。

技术实现思路

1、为了明显改善制氢反应剧烈的现状,进一步缓解氢气压力不稳、产氢率低的问题,本发明提供一种具有铝粉控量效果的稳压制氢装置。

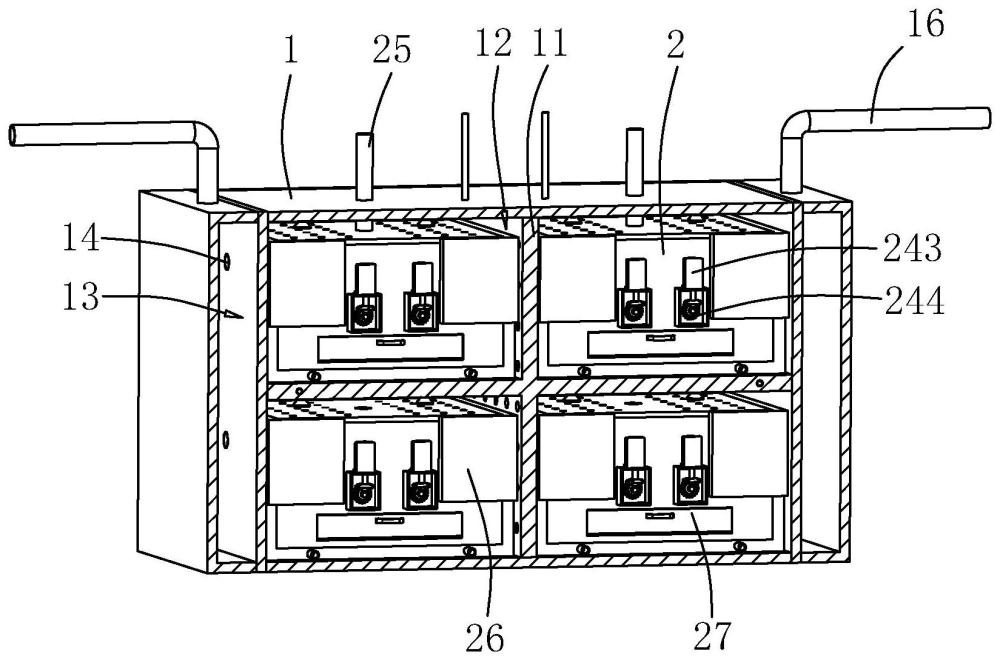

2、本发明提供的一种具有铝粉控量效果的稳压制氢装置采用如下的技术方案:一种具有铝粉控量效果的稳压制氢装置,包括模块箱与模块箱内部开设的模块槽,每个模块槽均封闭;此外,还包括;

3、制氢模块,设置在模块槽内且制氢模块内壁两端均固接有朝中心倾斜设置的反应板,相应地,制氢模块顶壁靠近两端的部分均匀开设有对应反应板的进水孔,铝粉放置在制氢模块底部;

4、上料部,转动连接于制氢模块两相对侧内壁,对应于每块反应板设置,通过转动将制氢模块底部的铝粉分批输送至反应板上;

5、喷雾头,设置于制氢模块两端上方,对应进水孔设置,将水喷洒至进水孔处;

6、液冷部,对应每个制氢模块设置,用于控制制氢模块温度。

7、通过采用上述技术方案,将模块箱作为制氢反应发生的主体,在模块箱内部分为多个模块槽并在每个模块槽内部一一对应设置制氢模块,每个制氢模块作为制氢的基础主体,将每个制氢模块同时放置在同一个模块箱内,减小占地面积并提高氢气的整体制取率;制氢反应发生在制氢模块内部,制氢模块整体呈长方体状,首先由技术人员将铝粉置于制氢模块的底部,并将铝棒置于反应板上,由上料部转动并持续接触运输少量铝粉至反应板上,少量铝粉堆积在反应板上,由上方的喷雾头持续喷洒小液滴,小液滴通过开设的进水孔落入制氢模块内部,与反应板上的铝粉与铝棒相接触,从而产生氢氧化铝与水;相比于铝与酸性溶液反应,铝与水反应的速率较慢,将反应板作为铝水制氢反应的主架构,持续将少量水与少量铝粉相接触,代替传统的水与大量铝粉直接接触,大大改善反应剧烈不均,装置内部气压不稳的问题,铝水制氢反应产生的热量由液冷板以直接接触制氢模块外壁,通过热传递的方式带走制氢模块内部的热量;综上,上述方案将全量铝粉分批以减少铝粉与水接触的单次接触量,并持续朝反应板上提供铝粉以保证反应的原料供应,使氢气缓速并源源不断地产生,通过控制上料部的转速来控制铝粉的供应量,实现铝粉控量。

8、可选的,所述上料部包括;

9、转轴,水平设置且两端转动连接在制氢模块内壁,制氢模块外壁设置有驱动转轴的转动件;

10、转板,于转轴侧壁周向等间距分布有多块,垂直于转轴切线方向,多块转板呈发散状分布,转板一侧边弯曲为槽状,转板远离转轴的一端端部靠近反应板设置。

11、通过采用上述技术方案,转轴与转板是实现将制氢模块底部放置的铝粉上移实现的最简单机构,转轴上底侧的转板抵接并端部插入铝粉内部,依靠外部设置的转动件驱动转轴转动,转轴带动转板转动将铝粉抬起至反应板上,基于此,将转板侧边凸起设置,使转板整体成槽状保证单次的运输量,需要说明,外部的驱动件可设置无刷电机实现,同时为保证电机外壳占用较小的空间以提高空间利用率,将无刷电机于模块箱内竖直设置,并在无刷电机与转轴之间设置斜锥齿轮箱改变无刷电机的输出方向,将无刷电机的电机外壳贴合在制氢模块外壁上,实现增加空间利用率;另,无刷电机控制转轴的转动速率,进而控制转板的角位移速度,实现反应板上的铝粉供应量

12、可选的,每块所述转板与转轴连接的部分设置有弹性元件,当转板与反应板磕碰时收缩使转板倾斜。

13、通过采用上述技术方案,转板一般选用金属材质,当转板运输铝粉时,铝粉容易粘黏在转板上,当转板转动至反应板上方时,仅依靠重力无法保证足量铝粉从转板上掉落,且要保证转板与反应板端部不能干涉磕碰,更导致每次运输的铝粉量及其有限,基于此,将转轴进一步靠近反应板下方的位置设置,使转轴的每块转板转动到靠近反应板端部的位置能够抵接反应板端部,利用反应板端部的碰撞将转板上粘附的铝粉震落到反应板上,保证每次上料的足量性;需要注意,磕碰震落铝粉的方案是必要的,否则铝粉在转板上将越积越多,导致转板的送料量越来越低;进一步地,为了解决磕碰后转轴转动的干涉问题,在转轴与转板的连接处设置弹性元件,当转板端部与反应部端部接触后转轴继续转动,弹性元件给予转板一个让位距离使转板整体倾斜,抵接反应板端部下落,下落后失去限制力的弹性元件释放弹力,将反应板推动复位;弹性元件选择弹簧较为合适,每块转板与转轴的连接方式选择铰接,且每块转板相对应的沿转轴的周向固定一块垂直于转轴的固定板,并在固定板与转板之间设置弹簧,弹簧一端抵接转板,另一端固接在固定板上,使得反应板角度改变会压缩弹簧,利用弹簧的弹力复位转板。

14、可选的,还包括;

15、分料板,垂直于反应板且固接于反应板,沿反应板的长度方向等间距分布有多块,相应地,反应板侧边呈凸起状与相邻的分料板之间形成容纳铝粉的槽。

16、通过采用上述技术方案,分料板沿反应板的长度方向将反应板板面分为多个槽,提高反应板板面对铝粉的容纳效果,并利于收集从进水孔洒落的水并均匀分布;水从进水孔落入制氢模块内部后均匀洒在反应板上,在不设置分料板的情况下,水从反应板上下滑,堆积在反应板倾斜向下的一端,且堆积一定量之后容易从反应板上滑落至制氢模块底部的铝粉上,从而造成和传统方案相同的反应剧烈的问题,另,水滑落至制氢模块底部与铝粉反应容易导致转板与铝粉的接触量较少,影响反应板上铝粉的提供;需要说明,相邻的分料板应相靠近设置,尽可能缩小反应板上的槽距,使水受槽壁的阻挡影响均匀分散在每个槽的槽内,和反应板上每个槽槽内的铝粉反应生成氢气。

17、可选的,还包括;

18、填料板,与制氢模块为一整体且底侧铰接于制氢模块侧壁,制氢模块侧壁对应填料板开设有填料口,当制氢反应进行时填料板与制氢模块侧壁为一平面,以封闭制氢模块。

19、通过采用上述技术方案,制氢模块侧壁开设有用于技术人员填充铝粉的填料口,并将填料板作为封闭填料口的主要结构,在铝水制氢反应正常进行的状态下,制氢模块侧壁与填料板为同一平面,填料板封闭制氢模块内部,随着反应的不断进行,转板将铝粉供给至反应板处,铝粉量持续减少至影响转板的运输时,技术人员将填料板围绕铰接侧朝远离制氢模块的方向转动,打开制氢模块内部与外界的连通,技术人员朝制氢模块内部填充铝粉即可;在模块箱对应每个制氢模块的填料口部分均应开设外填料口;需要对填料板的结构加以说明,首先填料板应将底侧设置为铰接侧,使得填料板的填料口朝上开启,且开启角度有限,避免填料板开启后铝粉从填料口处滑落,另,技术人员应缓慢开启填料板,避免填料板开启时气流扰动吹散铝粉。

20、可选的,所述液冷部包括;

21、液冷板,对应制氢模块设置且包围制氢模块的底侧、两端与对应反应板的部分,液冷板内部掏空用于盛装冷水。

22、通过采用上述技术方案,液冷板贴合制氢模块的侧壁设置,通过热传递的方式接触制氢模块侧壁,吸收制氢模块内部反应释放的热量;铝水制氢反应为放热反应,在反应过程中释放大量热能同时反应速率会随着温度的升高而增加,造成反应逐渐剧烈,所以设置液冷板,降低反应进行的环境温度,同时还能避免过高的温度对制氢模块的附属装置和设备造成损坏;另,降温还有助于提高反应的选择性,减少制氢模块内副反应的发生;上述方案选择金属板作为接触传热媒介,贴合制氢模块外壁与制氢反应的发生部分,同时内部掏空并注入高热容量与高吸热性的冷水,迅速吸收和带走反应释放的热量,从而有效降低制氢模块内部的环境温度;此外,冷水接触降温是一种相对安全的降温方式,不涉及基地温度与易燃易爆的物质,风险性较低。

23、可选的,还包括;

24、出气管道,一端固接于制氢模块一端端部连通制氢模块内部,贯穿液冷板,用于导出制氢模块内部的氢气;

25、缓存腔,开设于模块箱两端侧壁内部,连通出气管道,从出气管道流出的氢气于缓存腔中暂存。

26、通过采用上述技术方案,挖空模块箱两端内部形成气体缓存腔,通过出气管道连通缓存腔与制氢模块内部,将分布于同一竖直线上的多个制氢模块产生的氢气一同输送至在缓存腔中,形成气体缓存态势,于结构上将减少了设计成本,设计人员仅需在模块箱两端设置连通缓存腔的气体收集管道即可;于制氢效率上将,在缓存腔中形成缓存态势以减缓氢气与惰性气体的流通速度,进而保证制氢模块内部的气压稳定,避免氢气的急流速下制氢模块压强不稳,从进气孔流入大量氧气氧化铝粉。

27、可选的,还包括;

28、进气口,设置在制氢模块顶壁中心部分,连通进气管道,用于通入惰性气体挤出氢气。

29、通过采用上述技术方案,制氢过程制造的氢气为可燃气体,惰性气体在制氢模块内形成惰性气氛,稀释氢气浓度,使其浓度低于爆炸极限,配合液冷板减少或爆炸的风险,此外,惰性气体的充入能够减少制氢模块内氧气的存在,降低氧化反应,从而保护装置内的材料和设备。于上述惰性气体的优点,本方案下在制氢模块顶壁不干涉进气孔的部分通入惰性气体,并在喷雾头喷洒水雾的同时通过管道直通制氢模块内部,利用惰性气体基础内部产生的氢气,惰性气体应缓慢且间歇输送,在出气管道收集挤出的氢气与惰性气体,通过成本较低的吸附分离法分离惰性气体与氢气,惰性气体再利用,氢气则二次收集并储存;在实际应用时,惰性气体建议选择普遍性较高的氩气。

30、综上所述,本技术包括以下至少有益技术效果:

31、1.以设计成本最低、最简单的转动机构实现铝粉分批运输,将反应板作为新的制氢反应的承载结构,改善传统方案下大量铝粉与水直接接触导致反应剧烈,制氢模块内部气压不稳且铝粉容易消耗过量的问题,本方案通过转板转动将防止在制氢模块内部的铝粉通过无刷电机驱动转轴进而驱动多块转板转动,多块转板依次并持续接触铝粉将其运输到反应板上,与喷雾头洒落的液滴通过进水孔均匀洒落至反应板上,进而实现反应板上水与铝粉的缓慢持续接触,降低铝粉的反应剧烈程度,从而缓解铝粉容易消耗过量的问题;

32、2.反应板与转板上均呈槽状开设,转板整体呈槽状能够保证单块转板的单次运输铝粉量,相应地,反应板上多片的相靠近设置的分料板将反应板整体分为多个窄槽,转板将铝粉置于反应板上后,利于铝粉在反应板上的均匀分布,此外,从进水孔下落的水滴通过分料板均匀散步在相邻分料板之间,避免水汇聚在反应板的倾斜向下端,实现制氢反应的均匀进行;

33、3.在模块箱内壁掏空并开设缓存腔,汇聚从制氢模块涌出的氢气与惰性气体,形成气体缓存的态势,减少氢气流速的同时保证制氢模块内部的气体充足度,还能减少惰性气体的使用量,减小制氢成本;此外,设置缓存腔还能节省氢气收集的结构,仅在模块箱两端设置收集管道即可,无需一一对应制氢模块设计。

- 还没有人留言评论。精彩留言会获得点赞!