一种MnO2-ZrO2/OH--Hβ金属固体酸催化剂及其制备方法与应用

本发明涉及一种固体酸催化剂及其制备方法与应用,尤其涉及一种mno2-zro2/oh--hβ及其制备方法与应用。

背景技术:

1、苯胺是重要的化工原料和中间体,广泛应用于染料、医药中间体及材料助剂等领域。苯胺n-烷基化反应是商业上一种重要的化学反应,近年来精细化工领域发展迅速,对于n,n-二甲基苯胺的产量需求不断提高。

2、国内外文献报道的生产n,n-二甲基苯胺的方法主要有:苯胺甲醇法、卤代烃法、碳酸二甲酯法及co2/h2n-甲基化法等。工业上生产n,n-二甲基苯胺的方式主要有液相法和气相法两种。液相法大多采用无机酸作为催化剂,不能连续化生产、副产物多且能耗高。气相法主要采用固体酸作为催化剂,可在常压下反应且连续化生产,固体酸催化剂一般包括无机盐、分子筛、复合氧化物等。

3、目前,生产n,n-二甲基苯胺的工艺方法存在反应温度高、原料转化率低、使用寿命短等问题,其中以hβ分子筛为催化剂有着较高的转化率,可以降低反应温度,减少能耗,但副产物增长速率较快,影响了催化剂的使用寿命。因此,开发具有转化率高、抗结焦能力强、使用寿命长的催化剂具有潜在的工业应用价值。

技术实现思路

1、发明目的:本发明的目的是提供一种不仅具有较高的稳定性及抗结焦性能,还具有较高的转化率、选择性及使用寿命的mno2-zro2/oh--hβ金属固体酸催化剂;

2、本发明的第二个目的是提供上述的mno2-zro2/oh--hβ金属固体酸催化剂的制备方法;

3、本发明的第三个目的是提供上述的mno2-zro2/oh--hβ金属固体酸催化剂在催化合成n,n-二甲基苯胺中的应用。

4、技术方案:本发明所述的mno2-zro2/oh--hβ金属固体酸催化剂,包括具有多级孔的oh--hβ分子筛载体,所述oh--hβ分子筛载体上负载有mno2和zro2;其中,mno2占催化剂总质量的1~30wt%,zro2占催化剂总质量的1~30wt%。

5、其中,具有多级孔的oh--hβ分子筛载体中的“多级孔”是指oh--hβ分子筛载体包括不同大小孔径的孔;优选包括不同微介孔尺寸的孔。

6、进一步的,mno2占催化剂总质量的1~20wt%,zro2占催化剂总质量的1~20wt%;优选地,mno2占催化剂总质量的1~10wt%,zro2占催化剂总质量的1~10wt%;更优选地,mno2占催化剂总质量的5wt%,zro2占催化剂总质量的5wt%。负载金属的量过大,会堵塞催化剂的内部孔道,覆盖活性位点,负载金属的量过小,会导致双金属协同作用降低,影响反应效果。

7、其中,所述oh--hβ分子筛载体的硅铝比为25~40;优选为25。

8、其中,所述oh--hβ分子筛载体由hβ分子筛经煅烧处理、碱处理和离子交换制得;所述碱优选为naoh和/koh;更优选为naoh。

9、上述的mno2-zro2/oh--hβ金属固体酸催化剂的制备方法,包括以下步骤:

10、(1)将hβ分子筛经煅烧处理、碱处理和离子交换制得具有多级孔的oh--hβ分子筛载体;

11、(2)将oh--hβ分子筛载体置于锰盐和锆盐的水溶液中,进行等体积浸渍,后取出干燥研磨后煅烧处理,制得mno2-zro2/oh--hβ金属固体酸催化剂。

12、其中,步骤(1)、步骤(2)中的煅烧温度为500~600℃,煅烧时间为4~6h。

13、其中,步骤(1)中,碱处理的过程具体为:按固液比(g/ml)为1:10~30,将hβ分子筛与浓度为0.3~0.7mol/l的碱溶液混合,进行搅拌浸渍回流,在60~70℃下处理0.4~0.6h,待冷却至室温后水洗抽滤至滤液ph=7,将所得滤饼放入100~120℃烘箱中干燥8~10h,将烘干后的固体研磨成粉末;所述碱溶液优选为naoh和/koh溶液;更优选为naoh溶液。

14、其中,步骤(1)中,离子交换的过程具体为:按固液比(g/ml)为1:10~30,将碱处理得到的粉末与浓度为0.4~0.6mol/l的nh4cl溶液混合,在60~80℃下进行离子交换0.5~1.5h并抽滤,重复3~5次后进行水洗抽滤,直至溶液中不含有cl-,将所得滤饼放入100~120℃烘箱中干燥8~10h,干燥后的滤饼研磨成粉状再进行煅烧处理。

15、其中,步骤(2)中,所述oh--hβ分子筛载体与水溶液的体积比为0.1~1:2,所述等体积浸渍的时间为12~36h。

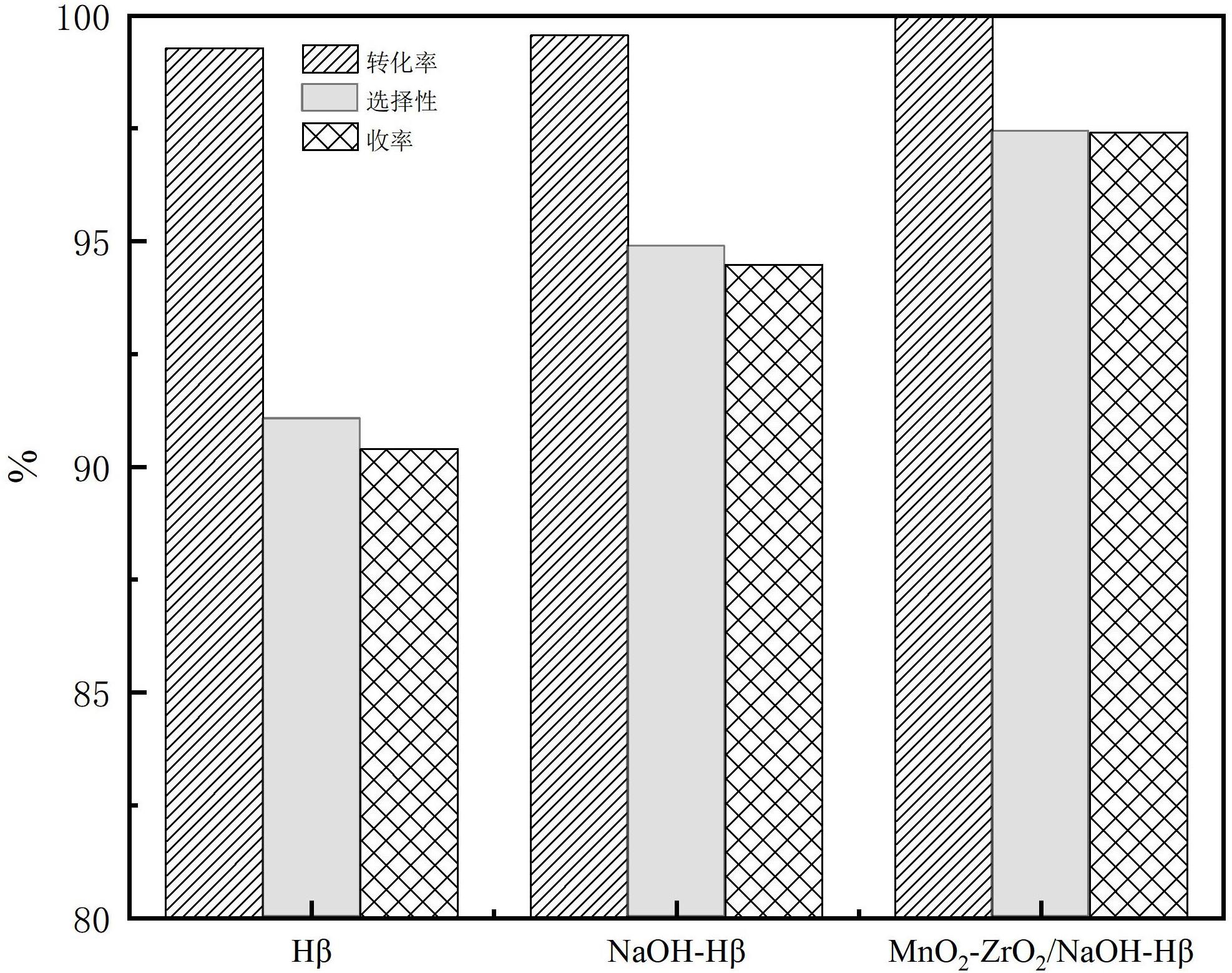

16、上述的mno2-zro2/oh--hβ金属固体酸催化剂在催化合成n,n-二甲基苯胺中的应用。

17、其中,以上述的金属固体酸催化剂mno2-zro2/oh--hβ为催化剂,以甲醇和苯胺的混合溶液为反应原料,进行烷基化反应,制得n,n-二甲基苯胺。

18、其中,所述甲醇和苯胺的摩尔比为2~5:1。

19、其中,所述烷基化反应的条件为:常压,反应温度为220~260 ℃;反应原料的质量空速为0.3~0.7 h-1。

20、发明原理:用碱改性hβ,比如用naoh改性hβ,会导致内部骨架硅的溶解去除,形成骨架空穴,形成微-介孔结构。对hβ的碱改性影响着分子筛的硅铝比,当用较低浓度的naoh改性时,若硅铝比相对较高,会导致介孔孔容的增加量较小;若硅铝比较低,由于hβ分子筛中的铝具有较低的稳定性,硅的去除量一旦很高,会导致极大降低微孔比表面积及结晶度,导致分子筛的无定形化。如果用物理混合的方式在碱改性后的hβ中加入al2o3,表面上是在该载体中补充了铝,但实际上导致了硅铝比极大降低,使得结晶度下降、分子筛的无定形化,并且用物理混合的方式并不能使复合载体具有较高的稳定性,在后续的负载金属过程中无法使金属均匀的负载在载体上。

21、由于mn2+的离子半径0.53a比zr2+的离子半径0.84a小,mn2+可以进入zro2的晶格之中从而形成晶胞体积小于zro2的固溶体mnxzr1-xo2。固溶体mnxzr1-xo2会填补naoh/hβ载体中的骨架空穴,晶胞体积的减少会导致结构缺陷的出现,这有利于固溶体中氧阴离子的迁移,进而产生氧空位,从而使得催化剂具有释氧/储氧的能力。为了弥补氧空位,ch3oh中的-oh会化学吸附在氧空位上,从而促进-ch3的释放。生成的-ch3会取代苯胺中-nh2上的h,从而生成n,n-二甲基苯胺。而-nh2上被取代下来的h又会与吸附在氧空位上的-oh结合生成h2o,并从氧空位上脱离,使得氧空位再次产生,从而能够继续促进-ch3的释放。mno2的掺杂能极大地提升活性物种的分散和活性物种zro2表面离子浓度,进而增加催化剂表面l酸数量,较高的l酸位点有助于-nh2中的n-h键的断裂。对于lewis-氧空位协同催化剂机理而言,ch3oh脱去的-oh先吸附在氧空位表面,再与-nh2上脱去的h结合生成水。

22、有益效果:本发明与现有技术相比,取得如下显著效果:(1)本发明的mno2-zro2/oh--hβ催化剂不仅具有较高的稳定性及抗结焦性能,还具有较高的转化率、选择性及使用寿命;本发明催化剂可同时使得苯胺转化率达到99.96%,n,n-二甲基苯胺选择性达到97.44%,收率达到97.4%,使用寿命达到1200 h。(2)本发明催化剂的制备方法简单、易操作;(3)本发明制得的mno2-zro2/oh--hβ催化剂对于n,n-二甲基苯胺的合成表现出转化率高、选择性高且收率高等特点。

- 还没有人留言评论。精彩留言会获得点赞!