一种能够自动回收气相的反应釜及其回收方法与流程

本发明涉及反应釜,具体涉及一种能够自动回收气相的反应釜及其回收方法。

背景技术:

1、聚四氟乙烯分散树脂是一种常见的化工原料,其具有较好的稳定性,且成品为白色粉末状,其由四氟乙烯聚合反应生成,当前聚四氟乙烯生产时会有部分四氟乙烯残留,回收利用这些气体可以解决环境污染问题,同时提高原料利用率。

2、在众多现有技术当中,中国专利cn206566879u公开了一种气相回收装置,其通过反应釜、排气管、过滤框、冷凝器、保温罩、活性炭吸附装置、第二弯管、第二接液瓶、第一接液瓶、第一弯管、过滤布、冷水进口、冷水管、冷水出口、瓶盖、干燥瓶和干燥剂,所述反应釜上右侧安装排气管,排气管右端与过滤框的进气口相连,过滤框内安装不止一个过滤布,过滤框的出气口与第一弯管相连,第一弯管左侧侧壁外周安装多个冷水管,冷水管上端设有冷水进口;实现了气相回收功能。

3、但是,该设备不具备同时进行聚四氟乙烯的聚合反应和聚四氟乙烯树脂生产。

4、基于此,本发明设计了一种能够自动回收气相的反应釜以解决上述问题。

技术实现思路

1、针对现有技术所存在的上述缺点,本发明提供了一种能够自动回收气相的反应釜及其回收方法。

2、为实现以上目的,本发明通过以下技术方案予以实现:

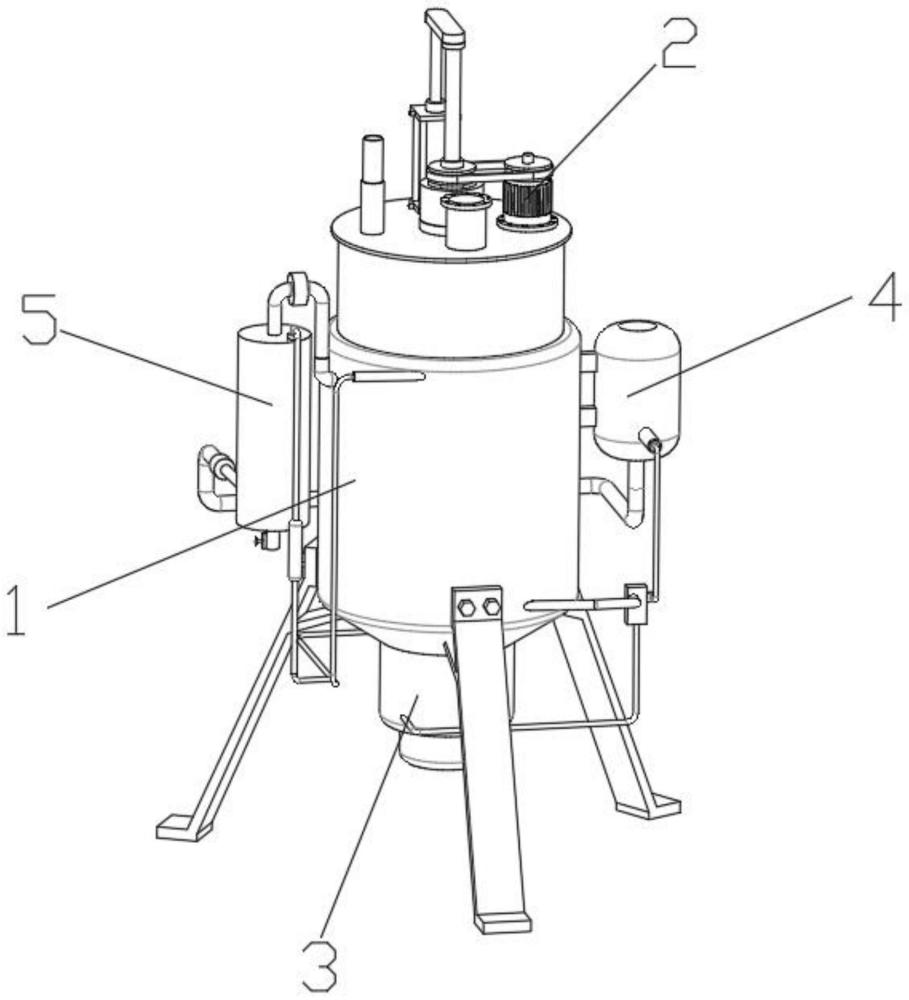

3、一种能够自动回收气相的反应釜,包括反应釜主体,所述反应釜主体上安装有搅拌组件,所述搅拌组件连接有反应切换调节组件,所述反应切换调节组件安装于反应釜主体上;

4、所述反应切换调节组件包括切换调节组件、第二盖组件和第二反应组件,所述切换调节组件安装于反应釜主体上,所述切换调节组件与第二盖组件连接,第二盖组件与第二反应组件连接,第二反应组件与反应釜主体连接,切换调节组件与搅拌组件连接。

5、更进一步的,所述反应釜主体包括第一反应组件和第一盖组件,所述第一反应组件和第二反应组件连接,所述第一盖组件安装于第一反应组件上,第一盖组件与搅拌组件、切换调节组件均连接;

6、所述第一反应组件包括第一釜体、锥形漏斗和支架,所述锥形漏斗固定安装于第一釜体的下端并与其连通,锥形漏斗与第二反应组件连接,所述支架等间距固定安装于第一釜体的外壁上;

7、所述第一盖组件包括第一密封盖、进料管和气阀,所述进料管、气阀均固定安装于第一密封盖上,所述第一密封盖与切换调节组件、搅拌组件均连接。

8、更进一步的,所述搅拌组件包括电机、皮带轮组件、转管和搅拌叶,所述电机固定安装于第一密封盖上,所述电机的输出端与转管之间通过皮带轮组件传动连接,所述搅拌叶等间距固定安装于转管的下端外壁上,转管与切换调节组件连接,转管与第一密封盖转动连接。

9、更进一步的,所述切换调节组件包括气缸、连接杆和滑杆,所述气缸固定安装于第一密封盖上,气缸的输出端与滑杆的上端之间通过连接杆固定连接,所述滑杆与转管滑动连接,滑杆与第二盖组件连接;

10、所述第二盖组件包括第二密封盖和卡槽,所述第二密封盖与滑杆螺纹连接,所述卡槽等间距开设于卡槽的外壁上,所述第二密封盖、卡槽均与第二反应组件活动连接;

11、所述第二反应组件包括第二釜体和卡块,所述第二釜体与锥形漏斗可拆卸连接,所述卡块等间距固定安装于第二釜体的内端且配合卡槽滑动使用,所述第二釜体与第二密封盖贴合滑动连接。

12、更进一步的,所述第二釜体与锥形漏斗螺纹连接,所述第二密封盖与滑杆螺纹连接。

13、更进一步的,还包括热交换组件和气体回收组件,所述热交换组件分别设置于第一釜体和第二釜体上,所述热交换组件与气体回收组件连接,气体回收组件安装于第一釜体上。

14、更进一步的,所述热交换组件包括制热组件和热驱动装置,所述制热组件设置于第一釜体和第二釜体上,制热组件与气体回收组件连接,热驱动装置与制热组件连接。

15、更进一步的,所述制热组件包括第一加热螺旋管、第一加热腔体、第二加热螺旋管、第二加热腔体和制冷螺旋管,所述第一加热腔体、第二加热腔体分别开设于第一釜体、第二釜体上,所述第一加热螺旋管、第二加热螺旋管分别固定安装于第一加热腔体、第二加热腔体的内端,所述第一加热螺旋管、第二加热螺旋管均与热驱动装置连接,所述制冷螺旋管与气体回收组件连接,所述制冷螺旋管与热驱动装置连接;

16、所述热驱动装置包括压缩机、电磁三通阀和节流阀,所述压缩机的出液端连通电磁三通阀的进液端,所述电磁三通阀的两个出液端分别连通第一加热螺旋管和第二加热螺旋管的一端,所述第一加热螺旋管、第二加热螺旋管的另一端与节流阀的一端连通,节流阀另一端与制冷螺旋管的一端连通,制冷螺旋管的另一端与压缩机的进液端连通。

17、更进一步的,所述气体回收组件包括回收管、回收筒、干燥盒和出液口,所述回收管固定安装于第一釜体上且连通,所述回收管和干燥盒连通,回收筒固定安装于回收管上,所述出液口开设于干燥盒的下端,所述制冷螺旋管固定安装于干燥盒的内端。

18、为了更好地实现本发明的目的,本发明还提供了一种能够自动回收气相的反应釜的使用方法,包括以下步骤:

19、步骤一:先将引发剂从进料管(122)注入第一釜体(111)内,再将反应气体从气阀(123)通入第一釜体(111)内,启动电机(21),电机(21)驱动皮带轮组件(22)运行,皮带轮组件(22)带动转管(23)转动,转管(23)带动搅拌叶(24)转动,搅拌叶(24)对引发剂与反应气体充分混合;

20、步骤二:启动压缩机(421),压缩机(421)将制冷液压缩,与压缩机(421)出液端连通的第一加热螺旋管(411)、第二加热螺旋管(413)流过高温制冷液,第一加热螺旋管(411)、第二加热螺旋管(413)因此对外放热,通过电磁三通阀(422)控制高温制冷液的流向,从而控制第一加热螺旋管(411)、第二加热螺旋管(413)的加热;此时电磁三通阀(422)控制高温制冷液流向第一加热螺旋管(411),第一加热螺旋管(411)对第一加热腔体(412)加热,第一加热腔体(412)对第一釜体(111)加热,并达到反应气体所需的温度;

21、步骤三:当反应气体聚合完成时,第一釜体(111)内多余的反应气体通入回收管(51)中,经过干燥盒(53)干燥后气体进入回收筒(52)中,此时由于高温制冷液经过节流阀(423)流入制冷螺旋管(415)而转化为低温制冷液,制冷螺旋管(415)因此吸收多余气体的热量,而使得多余气体液化,利用反应气体沸点较高的特点,从而使得其与正常排放的气体分离,并从出液口(54)流出并回收;

22、步骤四:关闭电机(21)并启动气缸(311),气缸(311)的输出端带动连接杆(312)、滑杆(313)向下运动,滑杆(313)带动第二密封盖(321)在第二釜体(331)内滑动,同时卡块(332)在卡槽(322)内滑动,第一釜体(111)内的混合生成物经锥形漏斗(112)流入第二釜体(331)内,此时电磁三通阀(422)切换高温制冷液流向第二加热螺旋管(413),第二加热螺旋管(413)对第二加热腔体(414)加热,第二加热腔体(414)对第二釜体(331)加热,位于第二釜体(331)内的混合生成物经过加热后,其中水分和引发剂挥发并生成所需的聚合生成物;

23、步骤五:启动气缸(311),带动第二密封盖(321)复位,此时再次启动电机(21),电机(21)带动搅拌叶(24)对聚合生成物研磨成粉末,得到最终的所需的产品。

24、本发明具有以下技术效果:

25、1.本发明使用时,通过搅拌组件实现对反应釜主体内的反应物搅拌充分加快反应进行,同时搅拌组件还用于对生成物研磨成粉末;通过切换调节组件调节第二盖组件在第二反应组件内的位置,从而实现反应物在反应釜主体与第二反应组件之间位置的切换,从而实现反应物在反应釜主体与第二反应组件分别进行生产步骤,提高了设备的利用效率。

26、2.本发明使用时,通过启动压缩机,压缩机将制冷液压缩,与压缩机出液端连通的第一加热螺旋管、第二加热螺旋管流过高温制冷液,第一加热螺旋管、第二加热螺旋管因此对外放热,通过电磁三通阀控制高温制冷液的流向,从而控制第一加热螺旋管、第二加热螺旋管的加热;此时电磁三通阀控制高温制冷液流向第一加热螺旋管,第一加热螺旋管对第一加热腔体加热,第一加热腔体对第一釜体加热,并达到反应气体所需的温度;

27、通过电磁三通阀切换高温制冷液流向第二加热螺旋管,第二加热螺旋管对第二加热腔体加热,第二加热腔体对第二釜体加热,位于第二釜体内的混合生成物经过加热后,其中水分和引发剂挥发并生成所需的聚合生成物;

28、高温制冷液经过节流阀流入制冷螺旋管而转化为低温制冷液,制冷螺旋管因此吸收多余气体的热量,而使得多余气体液化,利用反应气体沸点较高的特点,从而使得其与正常排放的气体分离,并从出液口流出并回收。

- 还没有人留言评论。精彩留言会获得点赞!