一种等离子体耦合催化剂的高压力氨气裂解系统和方法与流程

本发明属于等离子体及氨应用领域,具体涉及一种等离子体耦合催化剂的高压力氨气裂解系统和方法。

背景技术:

1、目前的低碳燃料主要有乙醇、生物柴油、二甲醚和氢气等,其中氢能作为一种高效、清洁的能源载体而备受青睐,但是氢气由于自身的理化性质,也面临着一系列存储、运输和安全等方面的问题:(1)氢气的液化十分困难,造成其液化、存储和运输成本较高;(2)氢气可燃范围极宽,火焰传播速度很高,造成其存储与运输过程中易爆炸;(3)氢气无色无味,泄露后不易被觉察;(4)氢气燃烧时辐射光很弱,较难被探测和监控。

2、氨气作为一种优质的储氢载体,其理论储氢量可达17.6wt%,具有如下优势:(1)氨气很易液化,液化、存储和运输成本较低;(2)氨气辛烷值较高,火焰传播速度很慢,并且可燃范围较窄,存储与运输过程相对安全;(3)氨气有刺激性气味,泄露后浓度达到5ppm就能够被觉察;(4)氨气燃烧时辐射光较强,很容易被探测和监控。

3、然而,由于氨气火焰传播速度较低、点火能量高、燃烧不稳定、nox排放超标以及氨燃料传统减排方法多为后处理技术,缺少从燃烧角度较少排放的新方法和新系统,工业化应用中尚未直接以氨气作为燃料,因此氨裂解作为一种有效的现场制氢方法而受到了广泛关注。

4、热裂解氨气是当前直接制备高纯氢气的主要方法,但是热裂解装置体积较大、氨气裂解的效率很大程度上依赖于催化剂的性能,且能耗高、反应器寿命短,其工作压力为常压,无法应用高压力应用场景。利用等离子体技术可以为化学反应提供高化学活性和能量效率,使得在常规条件下难以发生的反应可在较低的温度下进行,具有高效率、低能耗的优点,但当前等离子体技术大多应用于低气压或常压条件下,高功率放电等离子体也面临着电极寿命和放电稳定性低等问题。

技术实现思路

1、本发明的目的技术问题是:针对环境和能源危机的背景下传统内燃机车的发展面临巨大挑战,解决氨气作为燃料直接燃烧存在的火焰传播速度较低、点火能量高、燃烧不稳定等问题,本发明提供了一种等离子体和催化剂的高压力氨气裂解系统,该系统充分发挥了等离子体技术的优势,同时利用氨气放电等离子体为氨气热裂解提供热量,可以提高更多应用场景适用性、灵活性以及稳定性,减少氨气裂解制备氢气过程对电能的依赖,从而增加了氨燃料的合理应用途径。

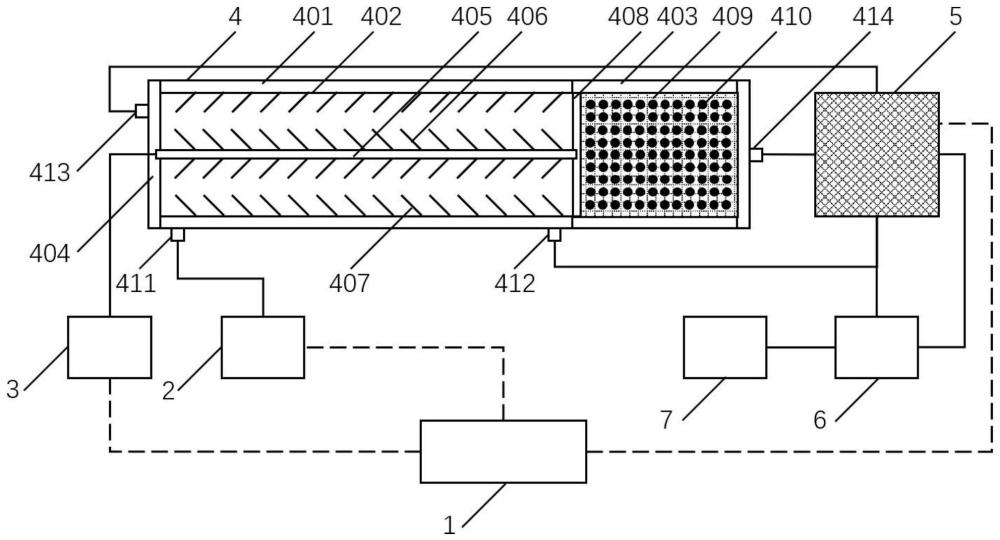

2、为了达到上述目的,本发明所采用的技术方案为:一种等离子体和催化剂的高压力氨气裂解系统,包括控制单元、氨燃料供应系统、驱动电源、裂解器、换热模块、降温分离室和氨氢供应端,其中氨燃料供应系统与裂解器相连接,将液氨送入裂解器冷却套管后由换热模块进行预热,预热后的氨气送入裂解器进行等离子体裂解和热裂解,裂解后的高温氢气、氮气和氨气混合气送入换热模块为预热液氨提供热量,随后混合气由降温分离室进行降温和氢气分离提纯,将制备的氢气送入氨氢供应端,控制单元分别与氨燃料供应系统、驱动电源、换热模块和降温分离室相连接并进行调控,实现裂解系统的稳定运行。

3、具体地,一种等离子体耦合催化剂的高压力氨气裂解系统,包括:

4、氨燃料供应系统,所述氨燃料供应系统包括液氨储罐、液氨泵;

5、驱动电源,所述驱动电源用于击穿氨气产生等离子体并控制等离子体参数;

6、裂解器,所述裂解器用于将产生等离子体裂解氨气,并利用放电等离子体为催化剂供给热量,在催化剂的作用下将未裂解的氨气进行热裂解,包括冷却套管、裂解管、保温套管、管座、阳极柱、阳极、阴极、分隔板、催化剂床、催化剂、冷却进口、冷却出口、进气口和出气口;

7、换热模块,所述换热模块收集裂解后的氨气、氢气、氮气混合气的热量,实现能量的综合利用提高整体热效率,解决液氨低温汽化的问题;

8、降温分离室,所述降温分离室的压力高于氨液化压力使氨液化形成分离液氨与氢气和氮气分离,经分离后所形成的气体送入氨氢供应端,供给应用端使用;

9、氨氢供应端,所述供应端提供氢气、氮气,或是氮气和氢气的混合气;

10、控制单元,所述控制单元调控氨燃料供应系统、驱动电源和换热模块,用于对裂解系统进行参数化自动控制。

11、进一步地,所述氨燃料供应系统与裂解器之间通过不锈钢或碳钢金属管密封连接,液氨经液氨泵从液氨储罐内泵出并实现液氨喷射压力的调节,液氨经金属管送入裂解器。

12、进一步地,所述驱动电源为高频交流电源,其工作模式是连续波模式或是脉冲模式,脉冲模式下脉冲频率为1hz-100khz,占空比为1%-99%,通过调整等离子发生器的功率可以对氨气裂解后的氢氨混合气体的氢氨比例进行调整;所述驱动电源通过高压传输线与阳极柱相连接。

13、进一步地,所述裂解器的壳体为裂解管,所述分隔板焊接在裂解管内部将裂解管分为等离子体裂解区域与热裂解区域,所述分隔板上设有孔洞用于裂解气体由等离子体区域送入热裂解区域;所述阴极为翅片形状,均匀地焊接固定在裂解管内壁上;所述管座安装在裂解管一端,其与分隔板中心设有凹槽,用于放置阳极柱,所述阳极为翅片状且均匀地焊接在阳极柱上;所述阳极柱可旋转,旋转时阳极翅片与阴极翅片之间的距离会发生改变;所述驱动电源通过高压传输线经管座与阳极柱相连接;所述裂解管内压力可以为0.1–10mpa,温度为600–1200℃;所述裂解管的热裂解区域内放置有催化剂床,所述催化剂放置在催化剂床上,其内温度可以达到500-600℃;所述催化剂为10-30%wt镍-氧化铝、10-30%wt钴-氧化铝、10-30%wt钌-氧化铝、铁催化剂、锰催化剂、钯催化剂、镧催化剂、钼催化剂,或其任意组合;所述裂解管等离子体区域外部安装有冷却套管,冷却套管内部设有螺旋状管道,冷却套管两端设有冷却进口和冷却出口,冷却出口与氨燃料供应系统相连接,液氨经冷却进口流入冷却套管为等离子体区域裂解管降温,经由冷却出口流出;所述裂解管热裂解区域外安装有保温套管,防止热量散失,所述保温套管一端设有出气口。

14、进一步地,所述换热模块设有两个输入端和两个输出端,内部管道添加翅片以增加换热面积;所述冷却套管上的冷却出口与换热模块的第一输入端相连接,换热模块的第一输出端与裂解器的进气口相连接,裂解器的出气口与换热模块的第二输入端相连接,换热模块的第二输出端与降温分离室的输入端相连接;裂解后的氨气/氢气/氮气高温混合气经出气口送入换热模块回收余热,自冷却出口流出的液氨送入换热模块预热后由氨气喷射器经进气口喷入裂解器进行等离子体裂解制备氢气。

15、进一步地,所述降温分离室设有一个输入端和两个输出端,换热模块的第二输出端与降温分离室的输入端相连接,第一输出端与供应端相连接,第二输出端与换热模块的第一输入端相连接;所述降温分离室不降温或升压时,所述裂解混合气成份不变送入所述氨氢供应端,或是通过降温至氨液化温度(-33℃)使所述裂解混合气中氨气液化,或是通过降温加压(如室温1–2mpa)至氨液化条件;或是降温至氮气液化温度(-196℃)同时使氮气和氨气液化,分离出氢气送入所述氨氢供应端;此时所述氨氢供应端可以提供的气氛可以是氢气、氮气和氢气的混合气,或是氨气、氢气和氮气的混合气;分离后的氨气或液氨通过降温分离室的第二输出端送入换热模块的第一输入端。

16、进一步地,所述氨氢供应端设置于降温分离室的第一输出端之后;所述裂解混合气经过所述降温分离室后气体温度降至室温或临界温度以下,同时保持所述降温分离室的压力高于氨液化压力使氨液化形成分离液氨与氢气和氮气分离,经分离后所形成的气体送入氨氢供应端,供给应用端使用。

17、进一步地,所述控制单元分别与氨燃料供应系统、驱动电源、换热模块和降温分离室相连接,调控液氨的输出流量、驱动电源的输出功率、换热模块的热平衡和降温分离室的温度和压力控制,实现裂解系统的稳定运行,从而得到最佳的裂解性能。

18、本发明还提供一种等离子体耦合催化剂的高压力氨气裂解方法,使用如上任一所述的等离子体耦合催化剂的高压力氨气裂解系统所述氨燃料供应系统与裂解器之间通过不锈钢或碳钢金属管密封连接,液氨经液氨泵从液氨储罐内泵出并实现液氨喷射压力的调节,液氨经金属管送入裂解器;所述驱动电源为高频交流电源,其工作模式是连续波模式或是脉冲模式,脉冲模式下脉冲频率为1hz-100khz,占空比为1%-99%,通过调整等离子发生器的功率可以对氨气裂解后的氢氨混合气体的氢氨比例进行调整;所述驱动电源通过高压传输线与阳极柱相连接;所述裂解器的壳体为裂解管,所述分隔板焊接在裂解管内部将裂解管分为等离子体裂解区域与热裂解区域,所述分隔板上设有孔洞用于裂解气体由等离子体区域送入热裂解区域;所述阴极为翅片形状,均匀地焊接固定在裂解管内壁上;所述管座安装在裂解管一端,其与分隔板中心设有凹槽,用于放置阳极柱,所述阳极为翅片状且均匀地焊接在阳极柱上;所述阳极柱可旋转,旋转时阳极翅片与阴极翅片之间的距离会发生改变;所述驱动电源通过高压传输线经管座与阳极柱相连接;所述裂解管内压力可以为0.1-10mpa,温度为600–1200℃;所述裂解管的热裂解区域内放置有催化剂床,所述催化剂放置在催化剂床上,其内温度可以达到500-600℃;所述催化剂为10-30%wt镍-氧化铝、10-30%wt钴-氧化铝、10-30%wt钌-氧化铝、铁催化剂、锰催化剂、钯催化剂、镧催化剂、钼催化剂,或其任意组合;所述裂解管等离子体区域外部安装有冷却套管,冷却套管内部设有螺旋状管道,冷却套管两端设有冷却进口和冷却出口,冷却出口与氨燃料供应系统相连接,液氨经冷却进口流入冷却套管为等离子体区域裂解管降温,经由冷却出口流出;所述裂解管热裂解区域外安装有保温套管,防止热量散失,所述保温套管一端设有出气口;所述换热模块设有两个输入端和两个输出端,内部管道添加翅片以增加换热面积;所述冷却套管上的冷却出口与换热模块的第一输入端相连接,换热模块的第一输出端与裂解器的进气口相连接,裂解器的出气口与换热模块的第二输入端相连接,换热模块的第二输出端与降温分离室的输入端相连接;裂解后的氨气/氢气/氮气高温混合气经出气口送入换热模块回收余热,自冷却出口流出的液氨送入换热模块预热后由氨气喷射器经进气口喷入裂解器进行等离子体裂解制备氢气;所述降温分离室设有一个输入端和两个输出端,换热模块的第二输出端与降温分离室的输入端相连接,第一输出端与供应端相连接,第二输出端与换热模块的第一输入端相连接;所述降温分离室不降温或升压时,所述裂解混合气成份不变送入所述氨氢供应端,或是通过降温至氨液化温度(-33℃)使所述裂解混合气中氨气液化,或是通过降温加压(如室温1-2mpa)至氨液化条件;或是降温至氮气液化温度(-196℃)同时使氮气和氨气液化,分离出氢气送入所述氨氢供应端;此时所述氨氢供应端可以提供的气氛可以是氢气、氮气和氢气的混合气,或是氨气、氢气和氮气的混合气;分离后的氨气或液氨通过降温分离室的第二输出端送入换热模块的第一输入端;所述氨氢供应端设置于降温分离室的第一输出端之后;所述裂解混合气经过所述降温分离室后气体温度降至室温或临界温度以下,同时保持所述降温分离室的压力高于氨液化压力使氨液化形成分离液氨与氢气和氮气分离,经分离后所形成的气体送入氨氢供应端,供给应用端使用;所述控制单元分别与氨燃料供应系统、驱动电源、换热模块和降温分离室相连接,调控液氨的输出流量、驱动电源的输出功率、换热模块的热平衡和降温分离室的温度和压力控制,实现裂解系统的稳定运行,从而得到最佳的裂解性能。

19、本发明的优点是:

20、1.本发明将等离子体裂解与催化剂热裂解制氢技术相结合,大大提高了氨气的裂解效率。

21、2.本发明改进了阳极与阴极的形状,设置了翅片状的电极阵列,通过氨气气流推动阳极转动改变电极间距,形成旋转滑动弧,增大了等离子体体积,提高了等离子体裂解氨气的效率。

22、3.本发明所涉及的系统为等离子体耦合催化剂的高压力氨气裂解系统通过放电等离子体提供热裂解所需热量,不需要更多的电力,使装置整体对电的依赖降低。

23、4.本发明允许整体装置运行在较高的工作气压,进一步地减少整体装置的尺寸和重量,增加氨裂解器的紧凑性、轻型化、灵活性和应用场景适应性。

- 还没有人留言评论。精彩留言会获得点赞!