本发明涉及二元醇醚制备,特别是涉及二元醇醚的连续流反应器及二元醇醚制备系统和制备方法。

背景技术:

1、二元醇醚包括乙二醇醚和丙二醇醚,由环氧烷烃(eo、po)和低碳醇开环反应制得;是环氧乙烷、环氧丙烷重要衍生溶剂,分子中含有醚键、羟基,称作“万能溶剂”,广泛用于涂料、胶黏剂、油墨、制药、电子化学品、覆铜板等领域。环氧烷烃活性高,开环加成反应具有强放热的特性,易燃易爆,反应器的传热、传质性能对反应具有很大的影响。目前,二元醇醚的生产工艺主要有间隙釜式反应、半连续外循环反应、连续管式和连续塔式反应。例如,中国专利cn101337864b公开了一种连续化管式反应合成乙二醇丁醚的方法,丁醇和eo的摩尔比为4-7:1,压力4-5mpa,反应时间为1~3h,该工艺反应压力大,反应时间长,分离能耗高、多醚副产多;中国专利cn109096058a公开了一种精馏塔与管式反应器结合制备二元醇醚的方法,其中精馏塔包括反应段、精馏段和提馏段,反应段用于供起始剂和环氧烷烃进行反应,精馏段与管式反应器相连通,反应段中未反应的所述起始剂和环氧烷烃通过精馏段进入管式反应器进行反应,此工艺中反应放出的热量难以及时移除,造成局部热点,且反应精馏过程中的反应与分离同时进行,相互耦合作用具有极强的非线性,导致反应精馏过程缺乏相应的放大理论基础;中国专利cn108033875a公开了一种在微反应器中连续生产二元醇醚的方法,虽然过程安全性高,反应平稳可控,但该方法通过串联过多微反应器单元来达到混合均匀,但微反应器的造价成本过高。因此,目前缺乏一种产率高、耗能低的二元醇醚制备装置。

技术实现思路

1、本发明的目的是提供一种二元醇醚的连续流反应器及二元醇醚制备系统和制备方法,以解决上述现有技术存在的问题,在多台串联的管式反应器中进行开环加成反应,能够有效提高传热和传质效率,而且产率高、耗能低。

2、为实现上述目的,本发明提供了如下方案:

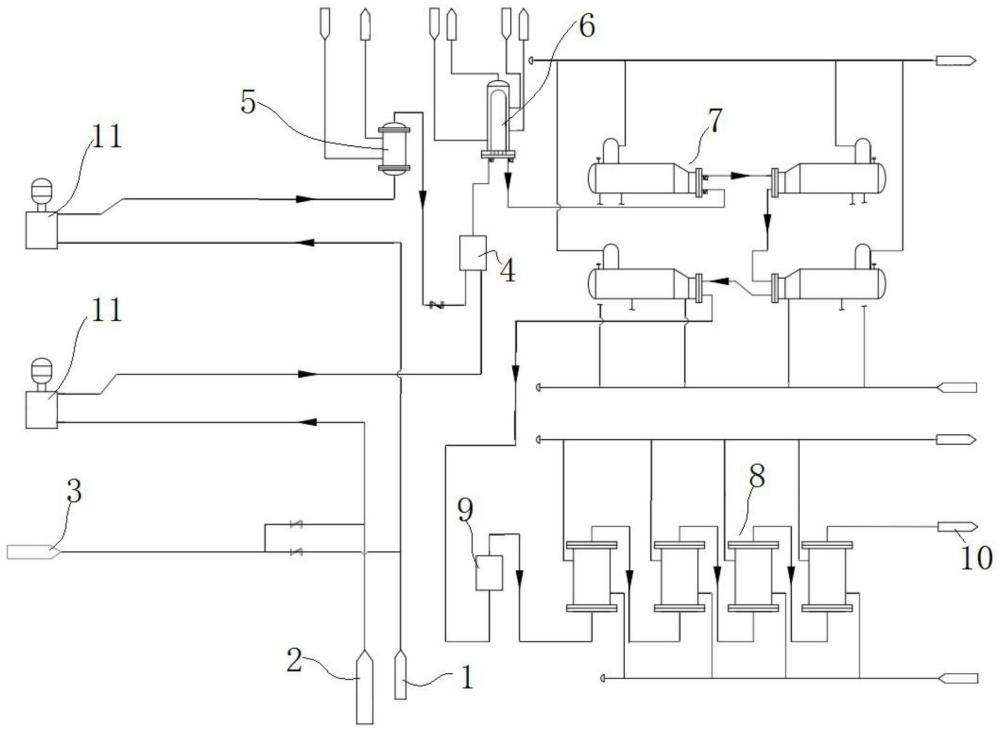

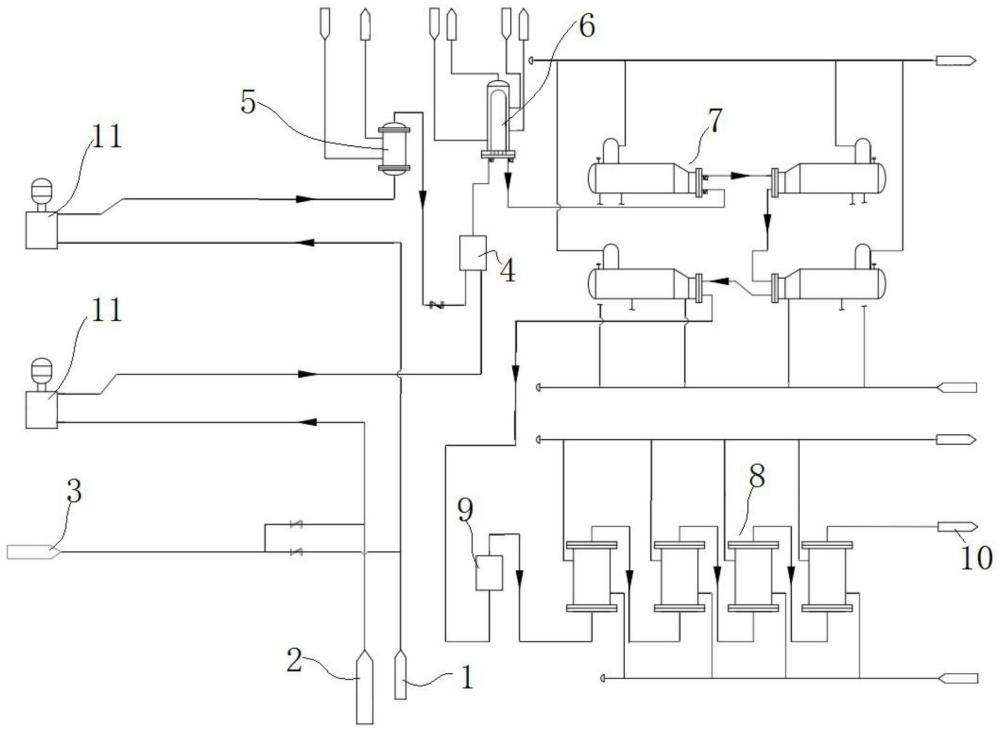

3、本发明提供一种二元醇醚的连续流反应器,包括两个并行设置的原料进料计量泵,其中一个所述原料进料计量泵通过低碳醇催化剂溶液预热器连接有第一微混合器,另一个所述原料进料计量泵为原料环氧烷烃进料计量泵,其通过管路与所述第一微混合器连接;所述第一微混合器通过管路依次连接有预反应器、第一管式反应器组、第二微混合器和第二管式反应器组;所述第二管式反应器组的物料出口连接有老化系统,老化系统包括两台老化釜、一个反应产物贮罐。两台老化釜交替使用,一台接收反应液并进行老化反应,另一台老化釜出料至反应产物贮罐,送精馏系统精馏。本发明采用最新的微通道混合器及微型管式反应器,相较于普通的微通道反应器,生产能力大,成本大大降低,但具备微反应器换热效率和混合效率高、安全性高、过程环保绿色化等优点。采用微型管式反应器,强化了传质与传热;反应物在管式反应器中反应速度快、流速快,生产率高,适用于大型化和连续化的化工生产;与釜式反应器相比较,其返混较小,在流速较低的情况下,其管内流体流型接近于理想置换流。促进反应物混合、扩散与传质;具有工艺流程短、能量消耗低、设备投资省、操作控制稳定可靠和三废排放少等明显优势。

4、本发明原料低碳醇为c1-c8醇,包括甲醇、乙醇、烯丙醇、丁醇、己醇和辛醇等;环氧烷烃主要为环氧乙烷、环氧丙烷。

5、可选的,所述第一管式反应器组包括多个串联布置或并联布置的u型管式反应器。

6、可选的,所述第二管式反应器组包括多个依次串联布置的缠绕管式反应器。本发明工作时,原料低碳醇催化剂溶液通过计量泵将物料泵入预热器、微混合器第一入口;原料环氧烷烃通过计量泵将物料泵入微混合器第二入口。两种物料在微混合器内得到充分混合,进入引发反应器升温引发后,送入u型管式反应器。

7、微混合器内部有上千层交错的混合芯片,两种物料通过不同的混合芯片,被均匀分割成上百份,并相互交错,两相接触面积大,混合效果好。每一组混合片都是并联布置,整体压力损失小。管式反应器为两级管式反应器组,第一级管式反应器组为u型管式反应器,串联四台。第二级管式反应器组为缠绕管式反应器,串联四台。绝大部分反应在u型管式反应器中完成。为此,u型管式反应器的特点为:1)管内流体流动状态为湍流,加强混合。2)反应器要求具有较高的体换热系数(换热面积/反应器内有效容积)。3)反应热副产蒸汽,并移热。为保证流体湍流,故u型管式换热器设置为四管程。为提高体换热系数,换热管选择较小内径;为减小无换热区域的停留时间,管箱采用平盖加工。缠绕式换热器是在芯筒与外筒之间的空间内将传热管按螺旋线形状交替缠绕而成,相邻两层螺旋状传热管的螺旋方向相反,并采用一定形状的定距件使之保持一定的间距。相对于普通的列管式换热器具有不可比拟的优势,适用温度范围广、适应热冲击、热应力自身消除、紧凑度高,由于自身的特殊构造,使得流场充分发展,不存在流动死区。结构紧凑,单位容积具有较大的传热面积。

8、本发明还提供一种二元醇醚的制备系统,包括原料配制与计量装置、老化系统和如上所述的微反应器;所述原料配制与计量装置包括低碳醇计量及催化剂配制釜、环氧烷烃计量罐,所述低碳醇计量及催化剂配制釜、环氧烷烃计量罐分别通过送料管路与对应的所述原料进料计量泵连接;所述老化系统包括两个并列设置的老化釜。本发明采用环氧化物与低碳醇进行开环醚化工艺,配制好的低碳醇催化剂溶液与环氧化物经计量泵送入管式反应器中进行开环加成反应,反应产生物送老化釜老化、储存,然后去精馏系统精馏提纯。

9、可选的,所述低碳醇计量及催化剂配制釜、环氧烷烃计量罐的送料管路上均分别通过控制阀连接有吹扫管路;所述原料进料计量泵为恒流泵。

10、可选的,所述老化釜包括两台并联布置的间隙搅拌反应釜,两台并联布置的间隙搅拌反应釜交替使用,一台进料老化,另一台出料至反应产物中间储罐。

11、可选的,一种二元醇醚的制备系统配制惰性气体保护系统,惰性气体优选氮气。

12、本发明还提供一种二元醇醚的制备方法,包括如下步骤:

13、步骤一,氮气置换反应系统。

14、步骤二,将低碳醇催化剂溶液预热后和环氧烷烃在第一微混合器内混合;

15、步骤三,将混合后的反应液进入预反应器中进行反应引发;若混合后的温度未达到反应起始温度,将混合物加热至反应起始温度;

16、步骤四,将预反应器内反应后的产物依次通过第一管式反应器组进行开环加成反应,控制给定的反应温度,放出热量通过副产蒸汽移出;

17、步骤五,经第一管式反应器组反应后的产物进入第二微混合器加强混合,第一管式反应器组为u型管式反应器组;

18、步骤六,混合后的产物进入串联的第二管式反应器组继续反应,控制反应温度,反应热由冷却水移出,第二管式反应器组为缠绕管式反应器组;

19、步骤七,经第二管式反应器组反应后的物料送老化釜进行老化反应,确保环氧烷烃充分反应,并将最终产物输送至精馏提纯系统处理。

20、可选的,所述低碳醇催化剂溶液的催化剂为氢氧化钠、氢氧化钾、低碳醇类钠盐、低碳醇类钾盐、三氟化硼的醚络合物、四氯化锡、高氯酸盐、三氟甲磺酸盐等;所述催化剂的加量为醇类和环氧化合物质量和的0.1‰~1%。

21、可选的,所述低碳醇和环氧烷烃摩尔比为0.5:1~5:1。

22、可选的,所述第一微混合器内开环加成反应的停留时间为1s~10s,所述第一微混合器内反应压力小于4.0mpa;所述预反应器内反应温度为50~100℃;所述第一管式反应器组内停留时间不多于10min,反应温度为100~180℃,反应压力小于4.0mpa;所述第二微混合器内停留时间为1s~10s,反应温度为100~180℃,反应压力小于3.5mpa;所述第二管式反应器组内停留时间不多于10min,反应温度为100~180℃,反应压力小于3.5mpa。

23、本发明相对于现有技术取得了以下技术效果:

24、本发明第一步采用微混合器,微混合器内部有上千层交错的混合芯片,两种物料通过不同的混合芯片,被均匀分割成上百份,并相互交错,两相接触面积大,混合效果好。每一组混合片都是并联布置,整体压力损失小。

25、本发明的第二步采用预反应器将混合后物料加热至反应温度引发反应。由于在混合器中停留时间短,且混合后的温度未能达到反应的引发温度,本发明使用预反应器对反应液加热至引发温度。预反应器为小管腔的四管程u型管式反应器,反应器内的反应管具有小管径薄壁特性,在提高体换热面积的同时使反应物料的流动达到湍流加强流动中的混合。

26、本发明的第三步是预反应器内反应后的产物依次通过第一管式反应器组继续反应。经预反应器后,混合物开始反应,剧烈放热,此时需要移除大量热量使反应不超反应温度,考虑反应时间和反应放热量的平衡,此步采用了第一管式反应器组。第一管式反应器组的管式反应器为u型管式反应器,设置为四管程,管内的流体状态接近于湍流,可使进入反应器的不同液体更好地混合,使环氧烷烃与醇进一步充分反应;由于绝大部分反应在u型管式反应器中完成,在此步会产生大量热量,为提高体换热系数,换热管选择较小内径,且管箱采用平盖加工,每个设备上装有汽包,回收蒸汽热量,可以起到能源回收利用的作用。

27、由于第一管式反应器组停留时间短,环氧烷烃反应不完全,本发明的第四步串联强化传质的第二微混合器加强混合。第二微混合器其内部结构与第一微混合器相同。

28、本发明的第五步加强混合后的产物进入串联的第二管式反应器组,延长停留时间,可使环氧烷烃进一步反应。

29、本次工艺采用的是撬装设备,撬装设备结构紧凑,占地小,大大节约了空间;可以整体搬迁,设备再利用率高,同时对设备现场安装节省大量工作;本发明工艺方便地对现有釜式生产装置进行改造,投资少,见效快,安全性高;同时也对现有的管式反应器进行一定的优化。